Конструкция и принцип работы циклонного аппарата

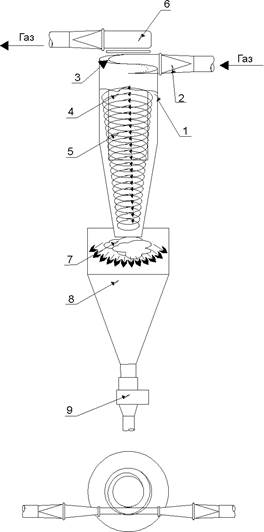

Работа циклонов основана на использовании силы инерции. Газ поступает в патрубок со скоростью 20-25 м/с. Будучи подведен тангенциально, газ получает вращательное движение и разворачивается вниз, одновременно совершает вращательное и поступательное движение. Приближенно можно считать, что все частицы газа движутся с постоянной угловой скоростью. Статическое давление по диаметру цилиндра непостоянно. В центре создается разрежение. Пыль, вследствие инерции, отжимается к стенкам цилиндра. Частицы, касаясь стенок, теряют скорость и выпадают из потока. По мере движения к вершине конуса внутренние слои газа поворачивают к оси циклона и начинают двигаться в сторону выхлопной трубы, образуя по центру трубы восходящий вращающийся вихрь. Пыль осаждается в нижней части, входя в золоспускную трубу. Работа циклона может происходить при любом его геометрическом положении.

Дисперсионный состав пыли, и ее удельный вес влияют на КПД улавливания. Чем крупнее частицы, тем лучше они улавливаются.

В обычных циклонах с увеличением концентрации степень очистки повышается. Так по опытам Кирпичева Е. Ф. с увеличением концентрации с 10 до 75 г/м3 КПД увеличивается с 65 до 70 %. Концентрация пыли может колебаться в широких пределах. Предельно допустимые концентрации зависят от слипаемости пыли, формы и строения ее частиц, влажности, температуры и давления транспортируемого газа, а также размеров циклона и, в первую очередь, размеров пылевыпускного патрубка.

Температура и вязкость газа влияют на КПД циклона очень незначительно. С увеличением вязкостиКПД падает. При снижении температуры КПД также снижается. Так, при снижении температуры с 360 до 150 °СКПД падает с 77,7 % до 75 %.

Циклоны, изготавливаемые из обычных сталей, могут быть применены для температуры не выше 400 °С, а с литыми чугунными корпусами - до 500 °С. Циклоны из специальных сталей могут использоваться до температуры 750 °С, а в случае наличия при этом жаростойких внутренних покрытий соответствующей толщины - до 1000 °С и больше.

Влажность газов сильно влияет на очистку от пыли, в особенности, если возможна конденсация влаги на поверхности частиц. Для устранения отложения пыли на стенках циклона температура за циклоном должна быть на 15–20 °С выше точки росы.

Скорость поступления газов сильно влияет на КПД циклона. Теоретически с увеличением скорости КПД должен расти. Практически рост возможен только до определенного предела, а затем начинается падение. Наилучшая скорость от 20 до 29 м/с.

Абсолютные размеры циклона, вне зависимости от его конструктивных особенностей, существенно влияют на степень очистки газа. При геометрически подобном уменьшении размеров циклона КПД растет, при увеличении - падает. Исходя из принципа улавливания наиболее тонкой пыли, рекомендуется применять единичные циклоны и блоки параллельно включенных одинаковых циклонов диаметром до 800 мм, но не более1000 мм. Для малых расходов газа диаметр циклона может быть принят менее 300 мм. При уменьшении размеров уменьшается ширина входного патрубка, а следовательно, и расстояние, которое частицы должны пройти, чтобы достигнуть стенки; с уменьшением диаметра цилиндра увеличивается угловая скорость газов, а следовательно, увеличиваются и силы, действующие на частички. Это свойство используется при проектировании мультициклонов.

Экспериментально установлено, что при уменьшении отношения диаметра выхлопной трубы к диаметру цилиндрической части циклона КПД растет, но растет и сопротивление циклона. Большей частью это отношение поддерживается от 0,55 до 0,65. Опытами установлено оптимальное отношение диаметра пылеотводящего патрубка к диаметру циклона от 0,16 до 0,18. Уменьшение угла раскрытия конуса несколько увеличивает степень очистки газа. Так, при изменении угла с 60 до 30° КПД изменяется от 74 до 78 %. При увеличении высоты цилиндрической части циклона степень очистки газов незначительно возрастает. Своевременный отвод из циклона уловленного уноса - непременное условие нормальной работы аппарата.

Максимальная часовая производительность единичных циклонов рекомендуемых диаметров, при проходе газов с плотностью р = 1,32 кг/м3 и поддержании гидравлических сопротивлений 500–850 Па приведена в таблице 4.

Таблица 4 – Максимальная тяговая производительность единичных циклонов

| Диаметр циклона, мм | ||||||

| Q, м/ч, при Р = 500 Па | ||||||

| Q, м/ч, при Р = 850 Па |

При компоновке в блоках эти циклоны могут быть использованы на производительность (по газам) до 50000 – 60000 м/ч.

Рисунок 1 -Устройство циклона и схема движения в нем газового потока: 1 - цилиндрическая часть аппарата; 2 - входной патрубок с осью, перпендикулярной оси цилиндра, присоединенный тангенциально к цилиндрической части аппарата; 3 - крышка, закрывающая верхнюю часть цилиндра; 4 - выхлопная труба; 5 - коническая часть корпуса; 6 - выходная улитка; 7 - пылевыпускное отверстие; 8 - бункер; 9 - пылевой затвор

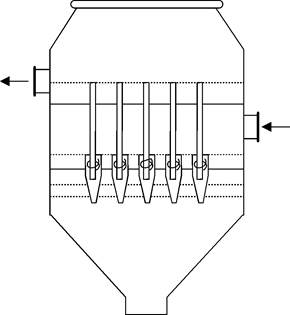

Конструкцией, объединяющей при минимальном диаметре элементов в один аппарат большое их количество, явились батарейные циклоны с диаметром цилиндрического корпуса каждого элемента 40-250 мм.

На рисунке 2 приведена схема батарейного циклона с противоточными элементами конструкции ЦКТИ.

Рисунок 2 –Схема батарейного циклона

Корпус элемента литой чугунный, внутренним диаметром 250 мм; выхлопная труба элемента стальная, диаметром 150 мм; направляющий аппарат – либо винтовая лента, либо розетка; угол наклона центральной линии лопастей 25 °С. Трест газоочистки проектирует элементы и с диаметром корпуса элемента 150 мм.

Обычно на практике батарейные циклоны дают более низкую степень очистки газов, чем в опытных образцах с меньшим количеством циклонов.

Батарейные циклоны имеют общий пылевой бункер для всех элементов. Это снижает КПД батарейного циклона по сравнению с КПД одного элемента (коэффициента улавливания). Нарушение работы происходит не только из-за неравномерности распределения газов по элементам и различных сопротивлений элементов, но и за счет нарушения обмена газов между пылевым бункером и элементами мультициклона.

Обмен газа происходит и в том случае, когда все элементы одинаковы и работают в одинаковых условиях. В патрубке, отводящем золу, происходит следующее. По периферии патрубка, благодаря вращению газа, давление больше, следовательно, пыль с частью газов выходит вниз. В центре патрубка разрежение, туда подсасывается газ. Так происходит газовый обмен между бункером и элементом. При одном из вышеназванных нарушений этот обмен нарушается. В отдельных элементах количество газа, подсасываемого через патрубок, становится больше, чем выходящего из него. Встречный поток движется навстречу поступающей пыли и снижает эффективность работы элемента. В других элементах выходить газов будет больше, чем подсасываться. Коэффициент улавливания этих элементов будет несколько выше, но не настолько, чтобы перекрыть потерю других элементов. Общая степень очистки снижается.

Одним из недостатков батарейного циклона является забивание золой, ввиду чего сильно возрастает сопротивление циклона. Забивание происходит вследствие низкой скорости газов при малой нагрузке либо при неравномерном распределении газов по элементам.

Большое значение для устойчивой работы циклона имеет удаление уловленных частиц. Схема удаления из циклона уловленной пыли состоит:

- бункера, в котором собирается уловленная пыль;

- пылевого затвора, позволяющего вывезти пыль из бункера без нарушения герметичности;

- транспортера пыли для подачи ее в накопительный бункер;

- накопительный бункер;

- увлажнителя, в котором пылевая масса переводится в не пылевое состояние и дает возможность для ее вывоза на утилизацию без потерь.

Выбор схемы пылевыгрузки и видов применяемого оборудования определяется целым рядом факторов: типом циклона, способом утилизации или захоронения пыли, количеством и ее свойствами. Однако обязательными элементами в схеме являются бункер и пылевой затвор.

При эксплуатации сухих пылеуловителей возникает ряд поломок и неисправностей, которые можно устранить во время планового ремонта, непосредственно в процессе работы устройств, или приостановить процесс очистки и произвести внеплановый ремонт ГОУ. Ряд характерных неисправностей механических сухих пылеуловителей перечислены в табл. 5:

Таблица 5 – Характерные неисправности сухих механических пылеуловителей

| Признаки неисправности | Способ определения | Способ устранения |

| Гидродинамическое сопротивление аппарата намного превышает проектное значение | ||

| Фактический объемный расход газов превышает проектное значение | По разности показателей V – образного манометра на входе и выходе аппарата | При подтверждении и отсутствии запаса по тяге реконструировать ПУ с целью увеличения ее производительности по газу |

| Значительный подсос атмосферного воздуха | По разности показателей V – образного манометра на входе и выходе аппарата | Установить место подсоса и провести герметизацию установки. |

| Неправильный выбор дымососа (вентилятора), его двигателя | Изменением скорости вращения валов дымососа (вентилятора) и двигателя | Проверить давление (разряжение) создаваемое дымососом, частоту вращения вала двигателя. При подтверждении отклонений параметров их работы от проектного значения заменить дымосос или двигателя. |

| Отложение пыли в газоходах или внутри циклона (отдельных элементов батарейного циклона) | По разности звука при постукивании, но легкости поворота или движения задвижек, шиберов. Определением температуры точки росы очищаемого газа | Определить места образования отложений пыли: В случае конденсации паров воды усилить тепловую изоляцию или повысить температуру очищаемого газа; В случае неравномерного распределения газов между элементами батарейного циклона установить в подводящем газоходе направляющие лопатки |

| Несоответствие типоразмера требуемому по проектной документации. | Измерением основных размеров аппарата и их сопоставление с чертежами. | При наличии отклонений устранить их путем приведения в соответствие с документацией |

| Гидродинамическое сопротивление аппарата ниже проектного значения | ||

| Фактический объемный расход газов ниже проектного значения | По разности показаний V – образного манометра на входе и выходе аппарата | При подтверждении отключить часть циклонов или циклонных элементов в батарейном циклоне. |

| Нарушение герметичности бункерной части циклона, в верхней решетке батарейного циклона | Внутренним осмотром | Устранить неплотности. |

| Образование сквозных отверстий в цилиндрической и конусной частях циклона, на выхлопных трубах батарейного циклона | Наружным осмотром циклонов и внутренним осмотром батарейного циклона | Заделать отверстия или заменить изношенные трубы |

| Вентилятор не обеспечивает необходимую производительность | Проверкой производительности вентилятора, частоты вращения вала и вала двигателя | При подтверждении заменить вентилятор или двигатель |

| Уловленная пыль не выгружается из бункера | ||

| Забиты пылевыводящие отверстия циклона или бункера батарейного циклона | При открытии пылевыгрузных устройств пыль не выгружается | Прочистить отверстии, разрушить свод и выгрузить пыль из бункера |

| Не срабатывают затворы типа «мигалка» | Визуальным наблюдением | Отрегулировать затворы |

| Заклинивание барабана шлюзового затвора | Визуальным наблюдением | Прочистить барабан и отрегулировать затвор |

| Образование подсосов в пылевыгрузных устройствах или швах бункера | Проверкой швов | Установить место подсосов и провести герметизацию |

| Отсутствие пылевого столба высотой 0,3 – 0,5 мм над затворами, в результате чего имеет место подсос воздуха | Изменением давления (разряжения) в бункере аппарата | Отрегулировать работу затворов |

| Снижение эффективности очистки | ||

| Нарушение режима работы основного технологического оборудования | Визуальным наблюдением: по окраске газов, выбрасываемых из ПУ; по изменению массы пыли, выгружаемой из аппарата за определенный промежуток времени; по записям журналом сдачи и приема смены по обслуживания основного технологического оборудования | Привести режим работы основного технологического оборудования в соответствие с проектным |

| Увеличение уровня пыли в бункере больше допустимого | По показаниям уровнемера пыли в бункере | Наладить режим выгрузки пыли из бункера и отрегулировать работу пылевыгрузных устройств |

| Вынос пыли из циклона | Подсос воздуха в корпусе бункера. Устройство для разгрузки пыли не герметично. Переполнение бункера пылью. | Заделка неплотностей. Ремонт устройства для разгрузки пыли. Опорожнение бункера от пыли. |

| Снижение степени очистки отдельных циклонов или групповых установок | Переток воздуха между циклонами | Очистка от пыли входных участков циклонов, опорожнение бункера |

| Забивание пылью циклонных элементов батарейных циклонов | Нарушена размерность распределения воздуха между циклонными элементами | Очистка от пыли входных участков циклонных элементов или лопастей закручивающих устройств |

| Разгерметизация перегородки между раздающей камерой и камерой очищенного воздуха | Часть запыленного воздуха проходит без очистки | Ремонт перегородки |

Дата добавления: 2014-12-21; просмотров: 8209;