Буксы вагонов

Лишайники одними из первых заселяют каменистый грунт, голые скалы. Они участвуют в разрушении горных пород, растворяя каменистый субстрат своими особыми кислотами. Отмирающие части лишайников участвуют в образовании почвы, служат питанием обитателям почвы.

Некоторые виды, живущие на поверхности деревьев, защищают их от проникновения грибов — древесных разрушителей.

В тундре и лесотундре ягель является основным кормом для оленей.

Из некоторых видов лишайников получаюткраску и особое вещество — лакмус — для химической промышленности.

Лишайники чрезвычайно чувствительны к чистоте воздуха, они не выносят малейших примесей сернистых газов, поэтому лишайники отсутствуют в крупных промышленных городах.

Встречается съедобный лишайник в полупустынях и пустынях.

ü С4. Какие отношения устанавливаются между водорослью и грибом в слоевище лишайника? Ответ поясните.

1) оба организма приносят друг другу пользу; 2) водоросль обеспечивает гриб орг в-вом; 3) гриб обеспечивает водоросль минер в-вами и водой; 4) отношения гриба и водоросли могут быть основаны на паразитизме, особенно сильном со стороны гриба.

ü С3. Каково значение лишайников в природе?

1) являются продуцентами; 2) являются организмами «пионерами» - первыми заселяют субстраты, способствуют образованию почвы; 3) индикаторы чистоты воздуха; 4) корм для животных; 5) разрушают горные породы, выделяя лишайниковые кислоты.

ü С4. Как повлияло появление фотосинтезирующих организмов на дальнейшую эволюцию жизни на Земле?

Фотосинтезирующие организмы обеспечили:

1) преобразование энергии Солнца, синтез органических веществ из неорганических, питание гетеротрофов; 2) накопление кислорода в атмосфере, что способствовало появлению кислородного типа обмена веществ; 3) появление озонового слоя, защищающего организмы от ультрафиолетового излучения, что обеспечило выход организмов на сушу.

ü С4. Предположим, что на Земле исчезнут все организмы, за исключением высших растений. Смогут ли они одни существовать на Земле? Ответ поясните. Приведите не менее 4-х обоснований. Высшие растения не смогут существовать одни на Земле, так как:1) для фотосинтеза необходим углекислый газ, поставщиком которого являются организмы всех царств живой природы, выделяющие его при дыхании; 2) при отсутствии редуцентов (бактерии, грибы, черви) не будет происходить минерализация органических остатков, прекратится биогеохимический круговорот веществ; 3) растения не способны усваивать азот атмосферы, который фиксируют и превращают в доступные соединения прокариоты; 4) многие растения существуют в симбиозе с грибами, образуя микоризу; 5) многие животные опыляют и распространяют растения.

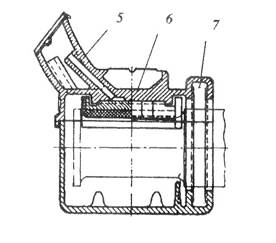

Рис.6

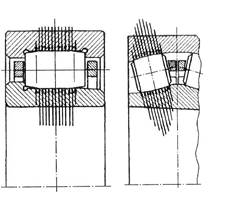

Крепительная крышка из стали или алюминиевого сплава прочно удерживает наружные кольца роликовых подшипников и в буксе, не позволяя им проворачиваться и перемещаться вдоль оси при вращении колёсной пары. Внутренние кольца подшипников закреплены на шейке оси с торца корончатой гайкой,стопорной планкой и болтами. Между корпусом буксы и крепительной крышкой установлено уплотнительное кольцо, обеспечивающее герметизацию буксового узла. Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надёжную работу подшипников в сложных условиях их нагружения.

|

На рис. 7 показан вариант торцового крепления внутренних колец подшипников тарельчатой шайбой, которая своими выступающими краями нажимает на приставное кольцо и прочно закрепляет внутренние кольца подшипников и на шейке оси,удерживая их от продольного сдвига при действии осевых нагрузок.

Рис.7

|

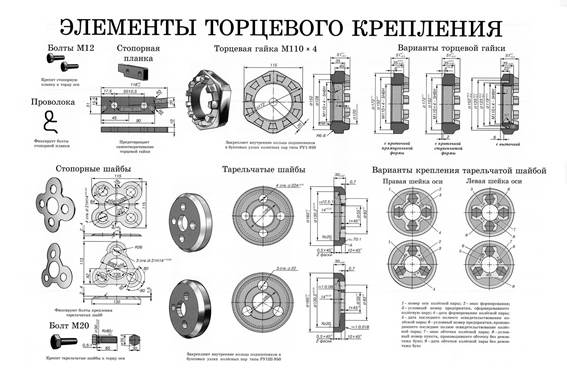

Такое крепление обладает повышенной надёжностью в эксплуатации. Элементы торцового крепления более подробно показаны на рис.8.

Рис.8

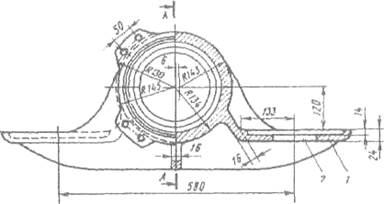

Корпус буксы грузовых вагонов может изготавливаться из стали или алюминиевого сплава. Стальной корпус буксы (рис. 9) представляет собой отливку из стали марок 20ФЛ, 20ГЛ. В передней части под болты крепления крепительной крышки высверливают отверстия с нарезкой резьбы М20. В задней части корпуса растачивают кольцевые канавки лабиринтного уплотнения. Масса стального корпуса составляет 45 кг.

В 1980г. испытан корпус буксы из алюминиевого сплава который почти в 3 раза легче стального. Благодаря меньшему (в 3 раза) модулю упругости снижается действие высокочастотных колебаний. В результате повышается долговечность подшипников, улучшается взаимодействие вагона и верхнего строения пути, снижается уровень шума. По своей конструкции алюминиевый корпус имеет большое сходство со стальным.

|

рис.9

|

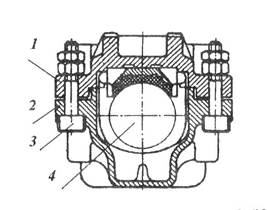

Рис.10

Особенность конструкции буксы пассажирского вагона заключается в том, что в нижней части корпуса (рис. 10) отлиты заодно с ним кронштейны 1с отверстиями 2для пропуска шпинтонов, укреплённых на раме тележки. Кронштейны предназначены для размещения пружин буксового подвешивания. Свод корпуса буксы выполнен переменного сечения для рационального распределения нагрузок на ролики цилиндрических подшипников.

В потолке корпуса буксы имеется несквозное отверстие с резьбой, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена за одно целое с лабиринтной частью.

Буксы вагонов скоростных поездов отличаются от обычных наличием упорного шарикового подшипника, воспринимающего повышенные осевые нагрузки, возникающие при высокой скорости движения,

до 200 км/ч и более.

Надёжность работы буксы во многом зависит от качества смазывания подшипников. С 1973 г. для буксовых узлов с роликовыми подшипниками применяется консистентная смазка ЛЗ-ЦНИИ, обеспечивающая противоизносные, противокоррозионные и противозадирные явления в процессе интенсивного нагружения подшипников в эксплуатации. Однако, при попадании в буксу воды до 5% её качество ухудшается, что снижает работоспособность подшипников, так как происходит схватывание торцов роликов с бортами колец, износ центрирующей поверхности сепаратора, а также наблюдаются коррозионные повреждения и др. В связи с этим испытаны новые смазки для роликовых подшипников со специальными химически активными присадками, обладающие более высокой стабильностью свойств в процессе работы буксового узла. Этим требованиям отвечает модифицированная универсальная смазка на литиевой основе под условным названием "Литол", разработанная во ВНИИЖТе. Чтобы повысить надёжность вагонных букс, с 1995 г. организован выпуск роликовых подшипников с сепаратором из полиамида, масса которого в 10 раз меньше латунного, что, наряду с заменой меди, обеспечивает снижение инерционных нагрузок, действующих на его узлы. В результате появилась возможность выполнить более тонкой перемычку сепаратора и разместить в подшипнике 15 роликов вместо14. Это позволяет увеличить его долговечность почти на 20%, а несущую радиальную и осевую грузоподъёмность на 9...10%. Применение полиамидных сепараторов в эксплуатации способствует повышению класса шероховатости поверхностей скольжения (торцов роликов) подшипников, что приводит к значительному росту несущей их способности при действии аксиальных нагрузок. Кроме того, повышается ресурс работы смазки благодаря уменьшению скорости её окисления в процессе эксплуатации.

Буксы вагонов

Буксы являются важнейшими элементами ходовых частей вагона, от их надёжности во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колёсных пар, обеспечивая движение вагона с необходимыми скоростями. Они воспринимают и передают колёсным парам силы тяжести гружёного кузова, а также динамические нагрузки, возникающие при движении вагона по кривым участкам и стрелочным переводам, неровностям пути и стыкам рельсов, при торможении и наезде колеса на башмак во время роспуска вагонов с горки, при наличии неравномерного проката и ползуна на поверхности катания колёс и др. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников. Они ограничивают продольные и поперечные перемещения колёсных пар относительно рамы тележки.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колёсных пар, высокую надёжность и безопасность движения вагона. Поэтому к их конструкции и расчётам при проектировании предъявляют высокие требования с учётом повышенных скоростей движения поездов и роста осевых нагрузок.

В практике вагоностроения получило распространение большое число типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагонаих подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипникових подразделяют на буксы с подшипниками качения и подшипниками скольжения. По способупосадкивнутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадках. По типуторцового креплениявнутреннего кольца подшипника на шейке оси — с креплением гайкой или шайбой, некоторые из них оснащались упругими элементами. По числу роликовых подшипниковна шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов — с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусоми бескорпусные,испытывали также буксы с упругимиэлементами, смягчающими удары и поглощающими шумовые колебания.

Буксы с подшипниками скольжения подразделяли в зависимости от типа подшипника — с двух- и трёхслойным подшипником, по типу смазывающих устройств — на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяли с цельным и разъёмным корпусом, а по типу крышки — с откидывающейся на шарнире или глухой крышкой, прикрепленной к корпусу на болтах. Одной из первых была букса с подшипником скольжения (рис. 1), чугунный корпус которой состоял из верхней 1и нижней 2частей,

Рис. 1. Букса с разъёмным корпусом

соединённых болтами 3. Для осмотра шейки 4оси, подшипника 6,смены или осмотра смазочного устройства нижнюю часть корпуса опускали вниз, а смазку заливали через маслёнку 5,отлитую вместе с верхней частью. Смазка из маслёнки поступала по одному из двух каналов к подшипнику, по другому — к подбивке. В кольцевом пазу 7 корпуса размещалась уплотняющая шайба, войлочным кольцом которой охватывалась предподступичная часть шейки оси, удерживая смазку от вытекания.

Недостатками разъёмных букс было то, что болты часто ослаблялись, и подбивка переставала смазывать шейку. Кроме того, вследствие неплотного прилегания частей корпуса смазка загрязнялась и вытекала, в корпусе возникали трещины и отколы. В результате в пути следования буксы перегревались, что приводило к тяжёлым последствиям. Поэтому разъёмные корпуса букс в 30-х годах были вытеснены более надёжными цельнолитыми, спроектированными для различных типов вагонов с учётом применения более совершенных смазочных устройств.

В дальнейшем чугунные корпуса букс были заменены стальными, обладающими повышенной прочностью и меньшей массой. Крышка, закрывающая переднюю часть буксы, прикреплённая к корпусу болтами или шарнирно, обеспечивала доступ для осмотра, замены и ремонта смазывающего устройства и подшипника скольжения.

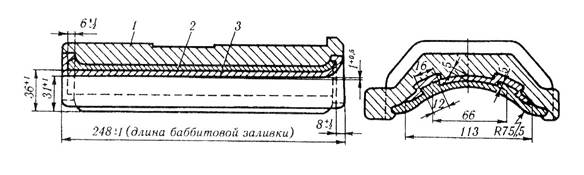

Первые подшипники были медными. Впоследствии стали применять трёхслойные подшипники (рис.2)

рис.2

рис.2

С чугунным, а затем стальным корпусами. К корпусу 1 прикреплялась латунная армировка 2, к которой крепился антифрикционный слой — баббитовая заливка 3. С 1978 г. применяли двухслойные подшипники без латунной армировки лучше отводящие тепло, выделяющееся при движении вагона. К корпусу из стали или алюминиевого сплава (опытный), изготовленному путём протяжки, припрессовывался антифрикционный баббитовый слой. Применяли подшипники с увеличенным 146° углом обхвата шейки, которые затем изъяли из эксплуатации из-за недостатков. Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат технического обслуживания и ремонта вагонов, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. — все грузовые вагоны выпускают только на роликовых подшипниках. Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения, основными из которых являются: снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения и ускоряется оборот вагонов; уменьшается сопротивление движению на 20% при скоростях 60...70 км/ч, а при трогании с места — в 7—10 раз; сопротивление движению не зависит от времени стоянки поезда и низкой температуры окружающей среды; сокращается на 10% расход топлива и электроэнергии локомотивами, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращаются штаты слесарей и осмотрщиков, а также число пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др. Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства.

В настоящее время более 95% грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. Основными требованиями их проектирования являются: безотказность и долговечность работы в экстремальных условиях эксплуатации в течение установленного срока службы; минимально возможная собственная масса при высокой надёжности работы; простота монтажа и демонтажа буксовых узлов при ремонте; надёжная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей. Буксы проектируются так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Типовая букса с глухой посадкой внутренних колец цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо, имея определенный натяг, нагревается и свободно надевается на шейку оси, а после остывания прочно охватывает ее. При втулочной посадке коническая втулка запрессовывалась с помощью специального пресса между шейкой и внутренним кольцом, имеющим такую же коническую поверхность. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом (рис. 3);однорядные с безбортовым внутренним кольцом и плоским упорным приставным кольцом. Подшипники состоят из наружного и внутреннего колец, роликов и сепараторов. Кольца и ролики изготавливаются из сталей марок ШХ4, ШХ15, ШХ15СГ. Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ.

Рис.3

Цилиндрические подшипники просты в изготовлении, стоимость их ниже стоимости других типов, но по сравнению со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине (рис.4), а у сферических подшипников – неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец.

рис.4

| <== предыдущая лекция | | | следующая лекция ==> |

| Значение лишайников | | | Праця як об’єкт вивчення дисципліни "Економіка праці і соціально-трудові відносини". |

Дата добавления: 2014-12-20; просмотров: 7838;