И высоковольтных вводов

Как показывает анализ отказов, надежность трансформатора определяется состоянием изоляции, обмоток и магнитопровода. Рассмотрим методы и средства диагностирования твердой изоляции.

В настоящее время нет практически пригодных прямых методов определения влажности и степени старения твердой изоляции. Поэтому применяют косвенные методы - контроль изоляционного масла и индикацию частичных разрядов.

Анализ масла позволяет выявить процессы его старения, появление загрязнений и влаги. По его результатам можно обнаружить до 90 % развивающихся дефектов. Индикация частичных разрядов необходима, потому что под их действием происходит очень быстрое развитие повреждения изоляции, которое не успевает отразиться на состоянии масла из-за малого выделения газов.

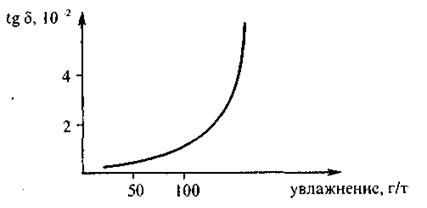

Состояние масла характеризуется несколькими параметрами. Степень увлажнения масла может быть определена по его углу диэлектрических потерь tgδ (рис. 65), но лишь при большом количестве влаги. Это объясняется малым влиянием на tgδ масла растворенной в нем воды, резкий рост tgδ происходит при возникновении эмульсии.

В результате старения масло окисляется. Наличие продуктов окисления определяется кислотным числом (Кч), которое характеризует стабильность масла.

Диэлектрические потери измеряют по мостовой схеме, кислотное число - количеством гидроокиси калия (в миллиметрах), затраченного для нейтрализации кислых соединений, извлеченных из масла раствором этилового спирта (ГОСТ 5985-79).

Под воздействием интенсивных местных нагревов, мощных электрических разрядов и дуги происходит термическое разложение масла (крекинг), что приводит к снижению температуры вспышки смеси паров масла с воздухом. Температуру вспышки определяют при нагревании масла с одновременным перемешиванием в закрытом тигле, испытание на вспышку повторяют через определенные интервалы времени.

Рис. 65. Зависимость tgδ масла от увлажнения

Твердые изоляционные материалы при старении выделяют семь диагностических газов: водород, низкомолекулярные углеводороды, окись и двуокись углерода. Из опыта эксплуатации следует, если скорость увеличения концентрации диагностического газа превышает 10 % в месяц, то это свидетельствует о развитии опасного дефекта.

Для анализа газов применяют методы определения общей горючести, масс-спектрометрический ихроматографический. Наибольшее распространение получил метод газовой хроматографии. Существующие методики предусматривают три способа извлечения газов из пробы масла: барботирование, вакуумный и статический.

Барботированием называется процесс извлечения газов при помощи продувания через пробу масла воздуха. Аппаратура для барботирования громоздка и требует до 3 л масла.

При вакуумномспособе газы извлекают из масла при давлении не более 133 Па (1 мм рт. ст.), ускорение достигается за счет вспенивания. Этот способ требует определять степень извлечения каждого газа из масла, что связано с большими погрешностями.

При статическом методе выделения газа используют медицинский шприц на 50 мл, часть объема которого заполняют маслом, часть - газом. Затем пробу выдерживают, периодически покачивая, при постоянной температуре в течение 15...20 мин.

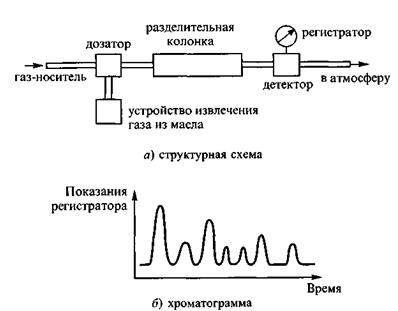

После выделения газов из масла они поступают через дозатор (рис. 66, а) в разделительную колонку. Для продвижения исследуемой смеси используется газ-носитель, инертный по отношению к исследуемым газам. Разделительная колонка содержит адсорбент - пористое вещество с сильно развитой поверхностью. Вследствие физико-химического воздействия отдельных компонентов с поверхностью адсорбента происходит разделение смеси газов. Различия в физико-химических свойствах отдельных газов смеси вызывают различия в скорости их продвижения через адсорбент. На выходе колонки разные газы будут появляться в разные моменты времени.

Если известны свойства газов, скорость движения газа-носителя и температура разделительной колонки, то можно точно определить последовательность (время) вывода их из колонки. В качестве адсорбента, например, может применяться активированный уголь, а в качестве газа-носителя - аргон или азот. Тип адсорбента и газа-носителя определяется тем, какие газы анализируются. Выходящие из разделительной колонки газы вместе с газом-носителем поступают в детектор.

Рис. 66. Хромотографическая установка

Применяют два типа детекторов - по теплопроводностии по ионизации в пламени.Детектор по теплопроводности - катарометр - содержит чувствительные элементы - терморезисторы, включенные в плечи моста и нагреваемые протекающим по ним током. Два резистора обтекаются газом из колонки, два других - чистым газом-носителем. При появлении на выходе исследуемого газа меняется теплопроводность смеси, условия охлаждения резисторов. Напряжение диагонали моста записывается регистратором (рис. 66,б).

В пламенно-ионизационных детекторах газ из разделительной колонки смешивается с водородом и сжигается. Образующиеся при этом ионы под действием напряжения, приложенного к расположенным в камере сгорания электродам, создают ток.

Количественные данные содержания газов в исследуемой смеси определяются по площади пиков хроматограммы.

По составу и концентрациям растворенных в масле газов составлен перечень выделяемых дефектов. Например, наличие соединений С2Н4, СН2, СН4 свидетельствует о превышении температуры токоведущих частей и частичных разрядах. Обнаружение СО2 и СО говорит о старении твердой изоляции. Для определения состава газовой смеси используют хроматографы ЛХМ-80, «Модель 370», «Агат», «Цвет-100», «Цвет-200», «Цвет-500».

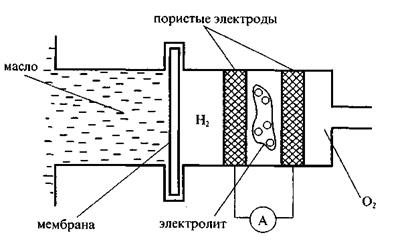

Электрохимический сигнализатор - водорода встраивается в систему охлаждения масла (рис. 67).

Датчик реагирует на газы СО, С2Н4, С2Н2. Газы, растворенные в масле, проникают сквозь полупроницаемую мембрану в сернокислый топливный элемент, где в присутствии кислорода воздуха генерируется электрический ток, который фиксируется измерительным прибором.

Рис. 67. Сигнализатор водорода

Кроме перечисленных приборов для определения газов в пробах масла применяются следующие приборы.

Hydran M2 - интеллектуальная система, предназначенная для непрерывного анализа содержания газов (Н, СО, С2Н2, С2Н4) и влаги в трансформаторном масле рисунок 68.

Hydran 103В - портативный, полностью автоматизированный прибор с автономным питанием, который измеряет концентрацию растворенных горючих газов, водорода (Н2) и оксида углерода (СО) в полевых условиях.

Рис. 68. Приборы и системы контроля трансформаторного масла.

Aquaoil 400 - система, предназначенная для непрерывного анализа влажности трансформаторного масла (рис.68).

Эргономичные, полностью автоматические приборы для испытаний трансформаторного масла DPA75/DTA100 (рис.69,а), безопасные, удобные и простые в эксплуатации. Испытание электрической прочности масла выполняется при напряжении до 100 кВ. Все необходимые данные отображаются на большом дисплее с высоким разрешением. Защитная крышка прибора снабжена блокировкой, отключающей высокое напряжение при ее открытии. В процессе работы на дисплей выводится информация о требуемых от оператора действиях, например, о необходимости проверки расстояния между электродами, Автоматическое самотестирование прибора обеспечивает исключительно высокую точность измерений

(а) (б)

Рис.69. Автоматические пробивные установки: а) DPA75, б) DTA100

Автоматическая установка для определения диэлектрических свойств масла (tgδ, ε) и других жидких диэлектриков (рис.69,б) отличается высокой точностью измерения и простотой эксплуатации. Все необходимые данные отображаются на большом дисплее с высоким разрешением. Защитная крышка прибора снабжена блокировкой, отключающей высокое напряжение при ее открытии.

Рис. 70. Автоматическая установка «Тангенс – 3м»

Автоматизированная установка измерения диэлектрических потерь трансформаторного масла «Тангенс-ЗМ» (рис.70) предназначена для определения диэлектрической проницамости, емкости, рабочего напряжения, температуры пробы трансформаторного масла и тангенса угла диэлектрических потерь масла по ГОСТ 6581-75 при частоте 50 Гц.

Установка рассчитана для эксплуатации в помещениях при рабочих значениях температуры воздуха от плюс 15° С до плюс 35° С, относительной влажности 80 % при температуре плюс 20° С и атмосферном давлении 84,0 - 106,7 кПа (630 - 800 мм. рт. ст.). В микроконтроллере установки предусмотрено программное обеспечение, позволяющее переписать из установки в стационарный персональный компьютер (ПК) файл, содержащий результаты измерений.

В аварийных режимах работы для быстрого обнаружения перегрева обмоток применяют волоконно-оптический датчик, расположенный внутри бака. Диапазон измерения температуры - 0...200 °С, точность - ±2 °С. Оптический люминесцентный датчик представляет собой диск, спрессованный из порошка люминофора, диаметр датчика - 0,4 мм, толщина - 0,13 мм. Он освещается ультрафиолетовыми лучами через оптическое волокно диаметром 0,4 мм. Источник лучей расположен за пределами трансформатора.

Ультрафиолетовое излучение вызывает флуоресценцию люминофора в видимой части спектра. Интенсивность линии спектра зависит от температуры датчика. Видимое свечение люминофора передается через то же волокно в измерительный прибор. С помощью интерференционных фильтров выделяются и измеряются необходимые длины волн.

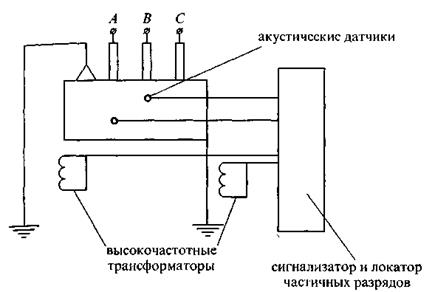

Напряженности электрического поля в газовых включениях (дефектах) изоляции превышают напряженность в окружающем диэлектрике, электрическая прочность газа ниже, чем диэлектрика и происходит пробой газового включения или частичный разряд. Частичные разряды вызывают дальнейшее разрушение диэлектрика, но не разрушают фарфор, стекло, слюду и другие диэлектрики неорганического происхождения. Их можно обнаружить акустическими методами или по электромагнитному излучению в широком диапазоне частот.

Для обнаружения частичных разрядов в цепь шины заземлений баков устанавливают высокочастотные трансформаторы тока (рис. 71). На корпусе бака размещают акустические датчики, преобразующие звук в электрический сигнал (цепи СД показаны однолинейными).

Рис. 71. Контроль частичных разрядов в трансформаторе

Важнейшие характеристики трансформатора:

· сопротивление изоляции обмоток;

· тангенс угла диэлектрических потерь обмоток;

· отношения С2/С50 и ΔС/С.

При приложении к диэлектрику разности потенциалов происходит поляризация - перемещение электрических зарядов. На это затрачивается энергия поля, рассеиваемая затем в объеме диэлектрика. Известны несколько видов поляризации: электронная, ионная, междуслойная и др. При междуслойной поляризации на поверхности раздела разных слоев изоляции накапливаются свободные заряды. Перемещение этих зарядов создает ток абсорбции, что и может быть обнаружено при диагностировании.

Для измерения абсорбционных характеристик - геометрической емкости (емкости изоляции на частоте 50 Гц) С50, абсорбционной составляющей ДС, разности емкостей на частотах 2 и 50 Гц С2, С50 — используются приборы ПЕКИ-2 и У268. Измерения указанных параметров проводят дважды: до и после окончания ремонта.

Сопротивления обмоток измеряют мегаомметром на напряжение 2500 В дважды через 15 и 60 с после начала вращения его ручки. Нормируются как наименьшие значения сопротивлений, так и их отношение. Тангенс угла диэлектрических потерь определяют при помощи моста переменного тока. Емкости обмоток измеряют дважды на частотах 2 и 50 Гц при помощи прибора ПКВ-7 или ПКВ-8. Этими же приборами измеряют емкость обмоток «С» и ее прирост ΔС.

IDA 200 - универсальная портативная система для диагностики электрической изоляции в полевых условиях рисунок 72.

Области применения: силовые и измерительные трансформаторы, бушинги, кабели.

Система позволяет измерять емкость и диэлектрические потери tgδ на дискретных частотах ниже и выше промышленной частоты, от 1000 Гц до 0,0001 Гц. Это позволяет получить больший объем информации о состоянии изоляционного материала, в том числе возможность распознавания отдельных элементов и идентификации процессов старения изоляционных материалов.

Рис. 72. IDA 200

Выявление деформаций обмоток.При протекании больших токов в трансформаторе возможна деформация обмоток, что может привести к витковым замыканиям и потере устойчивости обмоток (вибрации). Деформация обмоток изменяет их частичные емкости, а также собственные и взаимные индуктивности. Чтобы обнаружить указанные изменения, применяют методы импульсов, частотных характеристик, короткого замыкания и вибрационных характеристик.

Метод импульсов основан на анализе и сравнении токов переходного процесса в обмотках при приложении коротких импульсов напряжения. Осциллограммы снимают перед первым включением трансформатора в работу и по мере необходимости диагностирования. Недостатками метода являются большие погрешности измерений формы и амплитуды импульсов.

Метод частотных характеристик основан на снятии амплитудно-частотной характеристики (АЧХ) трансформатора на частотах до 500 кГц. Измерения проводят перед первым включением трансформатора в работу и по мере необходимости диагностирования. Диагноз ставят на основе сравнения АЧХ.

Метод короткого замыкания является стандартным. Диагностическим параметром служит относительное изменение сопротивления короткого замыкания. Граница поля допуска назначается в пределах от 3 до 5 %.

В литературе имеются рекомендации по определению сопротивления короткого замыкания при подаче на трансформатор пониженного (до 0,4 кВ) напряжения. Результаты испытаний приводят к номинальным путем умножения на соответствующие масштабные коэффициенты. Таким методом можно обнаружить деформацию обмоток не только после аварийных режимов, но и после транспортировки трансформаторов с завода изготовителя. Если измеренное значение сопротивления короткого замыкания на 1,5 - 3 % отличается от паспортного, то необходим регулярный контроль после каждого короткого замыкания.

Вибрационные характеристики определяются при измерении вибрации поверхности бака в 10-15 точках по периметру и в 3-4 сечениях - по высоте. Сравнивая результаты измерений в разных трансформаторах, можно обнаружить ослабление креплений, уменьшение усилия прессовки и т. п.

Рекомендованная литература:[4,6,7]

Дата добавления: 2014-12-20; просмотров: 1907;