Анализ процессов в пескострельном резервуаре и в технологической емкости

По уравнению (4.1) можно рассчитать кривую изменения давлений Рb по времени (рис. 4.3 а) на первом этапе (этап уплотнения и предварительного уплотнения смеси в стержневом ящике). На этом этапе формовочная смесь, находящаяся в стержневом ящике, хорошо аэрирована и почти мгновенно перетекает в стержневой ящик. Это объясняется тем, что, как уже отмечалось выше, в современных пескострельных машинах, работающих по ХТС и ГТС-процессам, имеет место надувная плита, площадь которой равна площади стержневого ящика, а живое сечение вдувных отверстий для этих машин составляет 30-40% площади стержневого ящика. Поскольку площадь вдувных отверстий на порядок больше площади поперечного отверстия вдувного клапана, то объемы пескострельного резервуара и технологической емкости в расчетах можно рассматривать с некоторым приближением как единый объем, в котором имеется отверстие для подачи сжатого воздуха из ресивера, а суммарную площадь вентиляционных отверстий для выхода воздуха в атмосферу как единое выпускное отверстие.

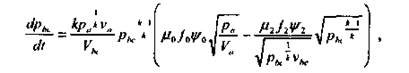

В этом случае изменение давления в суммарной полости bc можно записать:

(4.4)

(4.4)

где Vbc - суммарный объем полостей б и с; vbc - удельные объемы воздуха, [м3/кг].

При проведении расчетов необходимо учитывать, что из полости b в полость с истекает не только воздух, но и песчано-воздушная смесь (твердая масса), которая уменьшает проходное сечение f1. По данным [8], fж1=(1-0,7) f1 в начале процесса, и около 0,4 f1в конце.

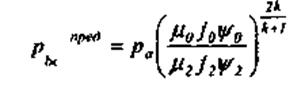

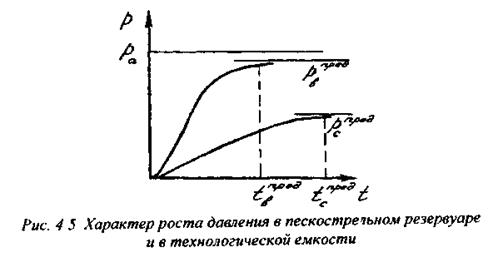

Оценим влияние твердой массы на процесс истечения. Поскольку f1 » (0,3 – 0,4) Рст ящ, то при fж1, = 0,4 f1, имеем f1 » (0,12 - 0,15)стящ . Например, при площади стержневого ящика 800x600 получим эквивалентный диаметр проходного сечения вдувных отверстий соответственно d1 = 293 мм, что намного превосходит диаметр вдувного клапана (для данного размера типовой стержневой машины 2583 - dкл » 50 мм). Следовательно, на процесс истечения воздуха из полости b в полость с наличие твердой массы в воздухе пескострельного резервуара не оказывает существенного влияния. Объем технологической емкости Vc - величина переменная, поскольку поступающая из емкости b смесь уменьшает ее объем, но в то же время на такую же величину уменьшается объем емкости b. Иными словами, в суммарном объеме bс произошло перемещение стержневой смеси из одного положения в другое без изменения объема bс. Таким образом, процесс роста давления воздуха в пескострельном резервуаре и технологической емкости на первом этапе описывается нарастающей кривой (рис. 4.5), рассчитываемой по уравнению (4.4). Предельный уровень давления рbспред найдем из уравнения (4.4), положив  :

:

Из выражения (4.5) следует, что величина Pbcпред определяется отношением f0/f1 то есть площадью проходного отверстия вдувного клапана и площадью проходного сечения вент. Параметры m0 и m2 (коэффициенты расхода) зависят от конструктивных особенностей клапана и вент, а также от возрастающего сопротивления фильтрации формируемого стержня. Параметры y0 и y2зависят от перепада давления и также переменны. Если предположить, что уровень смеси в момент надува опустился до нижнего предела (например, до вдувной плиты), а стержневой ящик заполнен полностью смесью, то на этом первый этап процесса закончился. Воздух же из ресивера еще некоторое время поступает до полной стабилизации процесса. На этом, втором этапе продолжается некоторое время незначительный рост давления, продолжается фильтрация воздуха и доуплотнение смеси до полного отключения ресивера.

На втором этапе поступающий из ресивера воздух давлением р0, фильтруясь, будет уходить в атмосферу через весь слой смеси в ящике. Вследствие фильтрации давление будет изменяться от величины (0,9 - 0,95)р0 на уровне контрлада ящика до величины =0,2 р0 на уровне вент в модельной плите.

Исходя из анализа представления о механизме пескострельного процесса, можно сделать выводы:

1. Давление в ресивере пескострельной головки не должно падать более 0,03 - 0,05 МПа от сетевого (0,6 МПа). Это условие должно обеспечить ресиверу высокую работоспособность и быстродействие.

2. Площадь проходного сечения отверстия для клапана и его быстродействие должны быть такими, чтобы обеспечить поступление за короткое время воздуха с минимальными потерями давления.

3. Площадь вдувных отверстий должна быть, по возможности, максимальной, чтобы за минимально короткое время обеспечить равномерное перетекание смеси из резервуара в технологическую оснастку.

4. Площадь вент должна быть такой, чтобы создать оптимальную скорость потока фильтрующегося воздуха, обеспечивающую максимальную силу фильтрации и минимальный расход воздуха. На практике площадь вент составляет 3 - 3,5 % от площади стержневого ящика или опоки. Среднее давление воздуха в стержневом ящике в конце второго этапа достигает (0,5 - 0,55) р0; после закрытия клапана давление падает до атмосферного.

Дата добавления: 2019-10-16; просмотров: 531;