Установки по изготовлению плутоний-содержащего топлива в России

Таблица 4.13.1

| Установка | Местона- хождение | Период работы | Состав топлива | Тип Pu | Произво- дительность | Процесс изготов- ления | Задача |

| Лабораторная | Москва, ВНИИНМ | с 50-х годов по настоящее время | Pu, PuO2, (U,Pu)O2 | военный | отдельные экспериментальные твэлы | различные | разработка технологи- ческих процессов и изготов- ление еди- ничных твэлов |

| Пилотная | “Маяк”, Челябинск | 60-70 гг. | сплавы плутония, PuO2 | военный | суммарно 1 т Pu | изготовле- ние таблеток топлива для исследовательских РБН | |

| Полупро- мышленная установка “Пакет” | “Маяк”, Челябинск | с 1980 по настоящее время | (U,Pu)O2 | военный | 10 сборок в год, 70-80 кг Pu | процессы кристалли- ческого смешивания порошков оксидов, золь-гель, гранулиро- вание и карбонатное соосаждение | изготовле- ние сборок смешанного топлива для испытания РБН |

| Пилотный комплекс | Димитровград, НИИАР | с 1985 г. | (U,Pu)O2 | военный и гражданский | 40-50 сборок в год (350 кг Pu) | электроли- тическая грануляция | изготовле- ние топлива для БОР-60 и для БН-600 |

| Установка “Жемчуг” | “Маяк”, Челябинск | 1986- 1988 гг. | (U,Pu)O2 | военного качества | 5 сборок в год (35 кг Pu) | золь-гель | изготовле- ние топлива для испытания РБН |

| Установка “Гранат” | “Маяк”, Челябинск | 1988 г. | (U,Pu)O2 | военного качества | 18 сборок в год (70-80 кг Pu) | гранули- рование осадка гидроксидов | изготовле- ние топлива для испытания РБН |

| Полупро- мышленный комплекс, 1-я линия | “Маяк”, Челябинск | Состояние 50%-ной готовности к работе | (U,Pu)O2 | военный и гражданский | 5-6 т/год Pu | изготовле- ние топлива для промышленных энергетических РБН, | |

| 2-я линия | Разработка проекта | (U,Pu)O2 | военный и гражданский | изготовле- ние топлива для легководных реакторов |

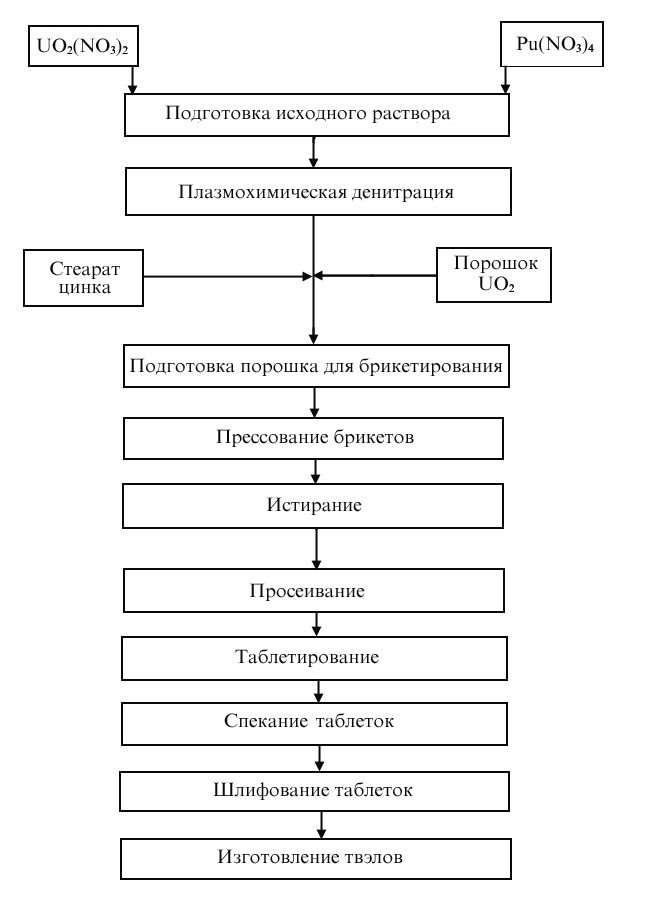

В 70-е гг. была разработана технология, схема которой приведена на рис. 4.13.1, изготовления смешанного уран-плутониевого топлива, основанная на процессе механического смешивания порошкообразных UO2 и PuO2, а в 1980 г. начала работать установка “Пакет” на комбинате “Маяк”. На этой установке было изготовлено 10 сборок топлива для реактора БН-350. Обогащение топлива по плутонию достигало 21-27,5 %.

К недостаткам процесса с использованием механического смешивания и совместного размола порошков можно отнести наличие пылеобразующих операций, необходимость тщательного измельчения и диспергирования частиц PuO2 в матрице диоксида урана, чтобы при спекании образовался твердый раствор (U,Pu)О2.

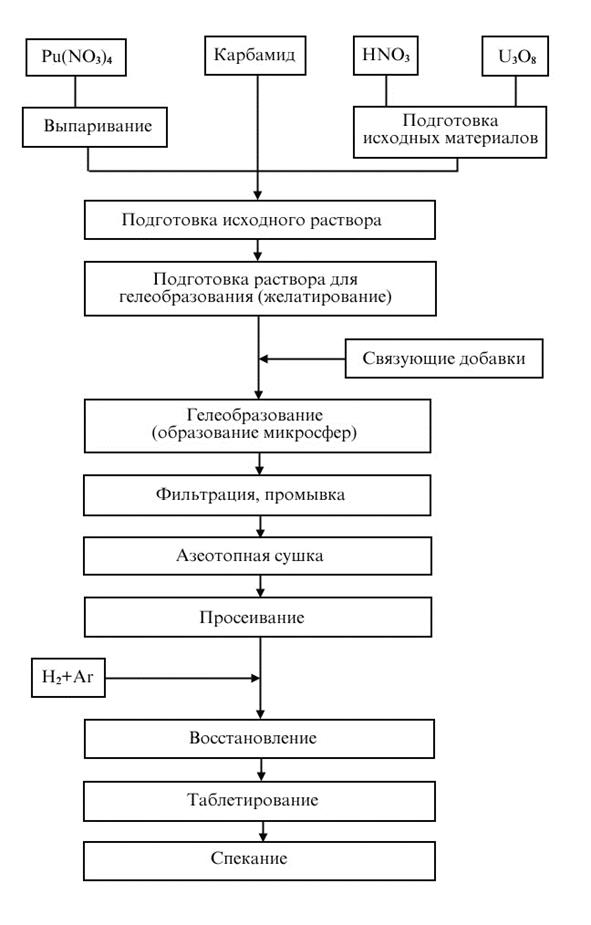

Для того, чтобы исключить присутствие пыли, был разработан золь-гель процесс, и в 1985 г. была сдана в эксплуатацию установка “Жемчуг”, схема которой показана на рис. 4.13.2. Здесь в 1987-1988 гг. были изготовлены 11 и 13 сборок для реактора БН-350. Однако попытки провести испытания золь-гель процесса в большем масштабе выявили ряд недостатков этого процесса, основным из которых является нестабильность физико-химических характеристик и структуры образующегося топливного материала. Непостоянство характеристик золь-гель порошка вызывает трудности с регулированием операций прессования и спекания; в процессе золь-гель наблюдался большой процент брака. Исходя из этого, было решено, что золь-гель процесс не пригоден для внедрения на установках промышленного масштаба.

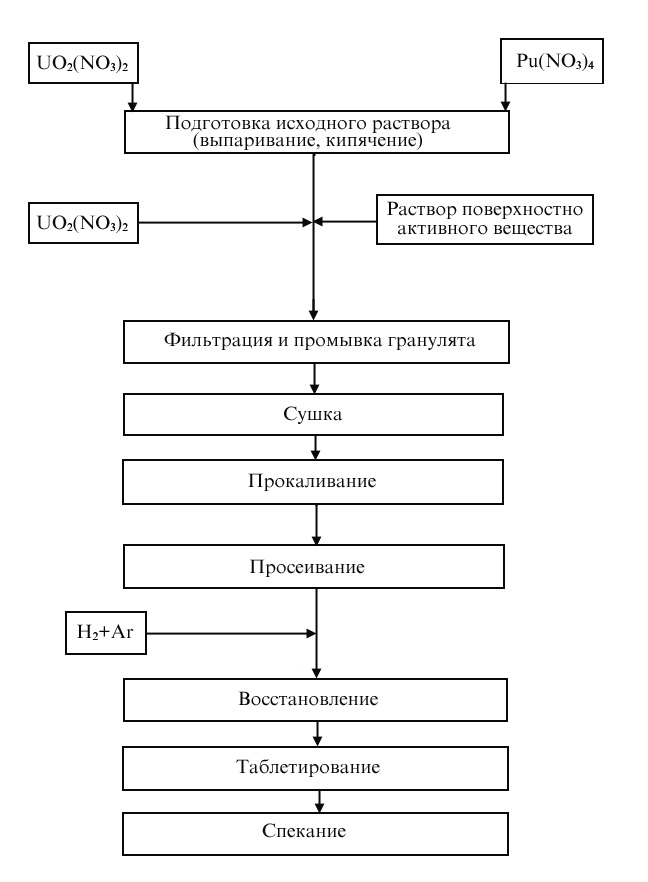

Стремление разработать экологически приемлемый технологический процесс (с минимальным количеством пыли) привело к созданию процесса с использованием соосаждения гидроксидов урана и плутония гидроксидом аммония и грануляции осадка в присутствии поверхностно-активных веществ. На основе этого процесса в течение 1 года была построена и в 1988 г. сдана в эксплуатацию установка “Гранат” (гранулированное атомное топливо) на месте установки “'Жемчуг”. Схема установки “Гранат” представлена на рис. 4.13.3.

Рис. 4.13.1 Изготовление таблеток топлива с использованием процесса механического смешивания порошков оксидов

Рис. 4.13.2 Изготовление таблеток топлива с использованием золь-гель

процесса

Рис. 4.13.3 Изготовление таблеток топлива с использованием процесса

осаждения гидроксидов гидроксидом аммония

Рис. 4.13.4 Изготовление таблеток топлива с использованием процесса

аммонийкарбонатного осаждения

Рис. 4.13.5 Изготовление таблеток смешанного топлива с использованием процесса плазмохимической конверсии

Производительность этой установки в период с декабря 1988 г. по февраль 1989 г. составила 50 кг топлива из смешанных оксидов, а к 1993 г. было наработано 700 кг смешанного оксида. Плотность изготавливаемого топлива была 10,5±0,09; выход достиг 95-96 %. На установке “Гранат” были изготовлены экспериментальные сборки реактора БН-600. Облучение 15 сборок в течение 6 месяцев с последующим изучением характеристик облученного топлива позволило уточнить условия спекания и время изотермического прокаливания топлива.

Процесс с использованием аммоний-карбонатного соосаждения в лабораторных условиях позволяет получить порошки с хорошими керамическими и физико-химическими характеристиками (рис. 4.13.4). Однако этот процесс еще недостаточно изучен и не испытан в большом масштабе. Образующиеся порошки имеют более высокий уровень пыления, чем порошки, получаемые при помощи золь-гель процесса.

Однако наиболее пылящими являются порошкообразные оксиды, обрабатываемые в процессах механического смешивания и совместного размола, а также в процессах с использованием плазмохимической конверсии (рис. 4.13.5).

Процесс плазмохимической конверсии, в основе которого лежит высокотемпературная денитрация нитратов урана и плутония, обладает рядом привлекательных особенностей. Одной из важных положительных особенностей этого процесса является высокая скорость производства порошкообразного материала, а также отсутствие операций фильтрации, промывки, сушки и других операций с тепловой обработкой.

Возможность использования плазмохимической конверсии была показана на установке “Зенит”, где было получено 34 кг порошка оксидов урана и плутония. Из этого порошкообразного материала таблетки и ТВЭЛы были изготовлены на установке “Пакет”. Полученное топливо было установлено в реакторе БН-600.

Наряду с достоинствами плазмохимический процесс имеет и серьёзные недостатки. К ним относится высокая степень дисперсности порошка. Такие порошки обладают способностью к адгезии и когезии и не являются текучими. Отсюда вытекает необходимость в операциях предварительного прессования и гранулирования материала. Высокая степень пыления порошков требует организации эффективной системы газоочистки и дает большие количества отходов в виде нерегенерируемых фильтров.

Необходимо сделать вывод о том, что при современном уровне развития плазмохимический процесс не эффективен и не может быть рекомендован для промышленного использования. Однако проектом завода РТ-2 предусмотрено использование плазмохимического процесса для получения порошка, состоящего из смеси оксидов урана и плутония, а все указанные в докладе трудности имеют технологические решения.

Пироэлектрохимический процесс был спроектирован для получения смеси, содержащей 30 % PuO2. Последующие работы показали, что возможно изготовить топливную композицию, содержащую до 75 %PuO2 при сохранении качества гранулированного материала, не отличающегося от стандартного.

Пироэлектрохимический процесс, разработанный в НИИАР (Димитровград), включает следующие операции:

- растворение оксидов урана и плутония в расплаве солей NaCl-CsCl при 600-650 °С;

- электролиз расплава в электролизере, с соосаждением диоксидов на катоде;

- отделение осажденного на катоде гранулированного материала (U,Pu)О2, и его размельчение;

- удаление остатка солей;

- сертификация полученного в гранулированной форме диоксида;

- подготовка порции топлива для заполнения оболочки ТВЭЛа (в топливную композицию добавляют порошкообразный уран, играющий роль геттера-газопоглотителя);

- виброупаковка топлива в оболочку на электродинамическом вибраторе.

Для осуществления пироэлектрохимического процесса была спроектирована автоматизированная дистанционно управляемая установка, в которой изготавливаются ТВЭЛы и сборки. Установка размещается в двух параллельных горячих камtрах и тяжелых боксах.

Размеры горячей камеры № 1: длина – 30,0 м; высота – 6,5 м; глубина – 2,5 м.

Размеры горячей камеры № 2: длина – 37,5 м; высота – 6,5 м; глубина – 2,5 м.

Камеры и боксы образуют единую технологическую цепочку, соединенную транспортно-технологическими каналом. Помимо автоматизированного управления, работой всех технологических модулей возможно в случае необходимости управлять вручную с операторского пульта.

Оборудование камеры № 1 предназначено для подготовки порции гранулированного топливного материала, составления топливной композиции, загрузки порции топлива в трубчатую оболочку, предварительно заполненную гелием. Виброупаковка ТВЭЛов осуществляется электродинамическим вибратором. После окончания виброупаковки топливные стержни переносятся транспортирующим механизмом в узел, где последовательно устанавливаются верхняя таблетка (зона воспроизводства), стопор и концевые пробки. Концевые пробки привариваются аргонодуговой сваркой к оболочке с использованием вольфрамового электрода.

Готовые ТВЭЛы передаются в камеру № 2для контроля и изготовления сборок.

Поскольку в камере № 1 работают с открытым топливным материалом, ее относят к “грязной” зоне, а камеру № 2 считают относительно чистой зоной. Здесь проверяют герметичность ТВЭЛов, контролируют распределение аксиальной плотности, распределение плутония по длине ТВЭЛа,проверяют качество поверхности, измеряют геометрические параметры и др.

На установке в Димитровграде было изготовлено более 420 сборок топлива для реактора БОР-60 и 24 сборки для реактора БH-600. Для этого было получено ~3 т гранулированного оксидного топлива, в том числе 2 ттоплива с PuO2.

| <== предыдущая лекция | | | следующая лекция ==> |

| Тенденции развития политического лидерства | | | Легководные реакторы со 100 % загрузкой активной зоны МОХ-топливом |

Дата добавления: 2019-04-03; просмотров: 331;