Отпуск закаленной стали

Отпуском называется вид термической обработки, заключающийся в нагреве закаленной стали до температуры ниже критической точки А1, выдержке при этой температуре и последующем охлаждении с заданной скоростью.

Отпуск является окончательной операцией термической обработки, в результате которой снимаются внутренние закалочные напряжения (термические и структурные) и формируется требуемый комплекс механических свойств.

После закалки сталь имеет структуру мартенсита с некоторым количеством аустенита остаточного. Эти фазы при комнатной температуре являются метастабильными (неустойчивыми) и сохраняются только по той причине, что в этих условиях отсутствует диффузионная подвижность атомов железа и углерода. Повышение температуры, активизирующее диффузию, приводит к распаду этих фаз, конечным продуктом которого в равновесных условиях должна являться феррито-цементитная смесь. Степень распада мартенсита и аустенита остаточного при отпуске определяется температурой обработки. При этом в зависимости от температуры нагрева в процессе отпуска имеют место четыре превращения.

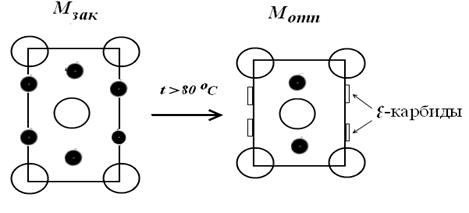

Первое превращение при отпуске – при температурах от 80 до 300 оС происходит распад мартенсита (пересыщенного углеродом a-твердого раствора), обусловленный выделением части углерода из решетки мартенсита и образованием e-карбидов с гексагональной решеткой (FeхC). Пластинки e-карбидов когерентно связаны с решеткой a-твердого раствора (мартенсита). Образующаяся после первого превращения при отпуске структура, представляющая собой пересыщенный твердый раствор углерода в a-железе (но степень пересыщения меньше, чем непосредственно после закалки) и когерентно связанные с ним дисперсные выделения e-карбидов, называется отпущенным мартенситом(рисунок 4.1).

Рисунок 4.1 – Схема образования мартенсита отпуска при нагреве

Уменьшение количества растворенного углерода снижает тетрагональность решетки мартенсита. Некоторое снижение внутренних напряжений приводит к повышению вязкости материала. Твердость, прочность и износостойкость при этом практически не изменяются. Низкотемпературный отпуск предназначен для инструментальных сталей, а также для деталей машин прошедших цементацию, нитро цементацию или цианирование. Структура «мартенсит отпуска» характерна для инструментов подвергаемых ударным нагрузкам, например, клеймам, зубилам, топорам, молоткам, вырубным пуансонам. Эти инструменты изготавливают из доэвтектоидных сталей У7, 6ХС, 7ХС, отсутствие цементита в которых обеспечивает достаточную вязкость.

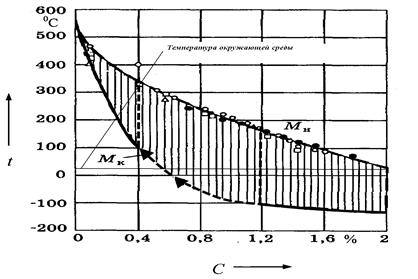

Второе превращение при отпуске – превращение аустенита остаточного в мартенсит отпущенный. При температурах отпуска 250–300 оС остаточный аустенит обедняется углеродом и легирующими элементами. В результате этого температуры точек Мн и Мк повышаются (рисунок 4.2). Например, при закалке стали У12 температура конца мартенситного превращения составляет минус 1000С, что приводит к образованию большого количества остаточного аустенита (около 50%).

Рисунок 4.2 – Изменение температуры окончания мартенситного превращения в стали У12 при снижении содержания углерода в аустените остаточном

В процессе нагрева при отпуске аустенит остаточный обедняется углеродом до 0,4%, что приводит к повышению температуры конца мартенситного превращения от - 100 0С до +100 0С (т.е. на 200 0С, согласно рисунка 4.2). При извлечении заготовки из печи температура ее снижается от 250 0С до 100 0С, что приводит к превращению аустенита в мартенсит закалочный. В процессе дальнейшего снижения температуры (до 80 0С) завершается первое превращение при отпуске и образуется мартенсит отпуска. Таким образом, продуктом распада остаточного аустенита является гетерогенная смесь, состоящая из мартенсита отпуска и цементита (Fe3С). Образование цементита может протекать как путем перестройки решетки e-карбида в решетку цементита, так и непосредственным выделением углерода из решетки аустенита.

Третье превращение (превращение мартенсита отпуска в тонкую феррито-цементитную смесь). К началу третьего превращения (t » 300 оС) сталь состоит из малоуглеродистого мартенсита (С » 0,1 %) с кубической решеткой и когерентно связанных с ней выделений e-карбидов. При температурах 350–400 оС завершается процесс выделения избыточного углерода из мартенсита и превращения его в феррит (содержание углерода в твердом растворе становится равным 0,01%, что соответствует его равновесной концентрации в феррите). По мере снижения концентрации углерода в a- твердом растворе происходит увеличение количества цементита и рост его кристаллов. На определенном этапе этого процесса происходит срыв когерентности между решетками цементита и феррита. Это приводит к снижению внутренних напряжений и вызывает значительное уменьшение твердости и прочности (≈ 40HRC). К концу третьего превращения образуется дисперсная (тонкая) ферритокарбидная смесь, называемая трооститом отпуска. Характерной особенностью этой структуры является высокий предел упругости, что обусловливает использование ее при изготовлении упругих элементов: пружин, рессор.

Четвертое превращение (коагуляция и сфероидезация карбидов). Повышение температуры отпуска до 500–600 оС не вызывает фазовых превращений, но вследствие развития диффузионных процессов реализуется стремление системы к снижению свободной энергии из-за уменьшения поверхностной энергии в процессе объединения групп мелких зерен в более крупные. Поэтому при этих температурах основными процессами являются начавшиеся на стадии третьего превращения коагуляция и сфероидизация карбидов. Образующаяся структура представляет собой более грубую (крупную), чем после третьего превращения ферритокарбидную смесь зернистого типа, называемую сорбитом отпуска. Укрупнение зерен приводит к снижению прочностных свойств (до 25HRC), но округление формы зерен обусловливает снижение напряжений, возникающих в процессе нагрузок, повышение ударной вязкости, что, в совокупности, приводит к повышению надежности изделий от внезапного хрупкого разрушения. Сорбит отпуска используют для изготовления ответственных деталей машин, работающих в тяжелых условиях нагружения (знакопеременных нагрузках и сложных напряженных состояниях), например: валов, осей, полуосей, шатунов, коленчатых валов и пр.

Общая закономерность изменения механических свойств при повышении температур отпуска заключается в снижении прочностных характеристик (sВ, НВ) и возрастании характеристик пластичности (d, y) и особенно ударной вязкости (KCU).

В зависимости от температуры различают три разновидности отпуска: низкий, средний и высокий.

Низким отпускомназывают нагрев закаленной стали до температур, не превышающих 200 оС. Такой отпуск практически не вызывает снижения твердости закаленной стали; образующаяся структура – отпущенный мартенсит. Такой отпуск рекомендуется при термической обработке инструментальных сталей и цементированных деталей.

Средним отпуском называют нагрев закаленной стали до температур 350–450 оС. Такой отпуск вызывает некоторое снижение твердости; образующаяся структура – троостит отпуска. Этот вид отпуска рекомендуется при термической обработке рессор и пружин.

Высоким отпуском называют нагрев закаленной стали до температур 500–600 оС. Такой отпуск вызывает значительное снижение твердости закаленной стали; образующаяся структура – сорбит отпуска.

Сорбит отпуска обеспечивает хорошее сочетание свойств – достаточной прочности, вязкости и пластичности. Поэтому закалка стали с последующим высоким отпуском носит название термического улучшения. Эта обработка рекомендуется для среднеуглеродистых (улучшаемых) конструкционных сталей, применяемых для изготовления ответственных деталей машин.

Дата добавления: 2018-11-25; просмотров: 1215;