Прокаливаемостью называется свойство стали изменять свою структуру под влиянием закалки на большую или меньшую глубину.

Прокаливаемость зависит от критической скорости охлаждения стали при закалке, которая в свою очередь зависит от химического состава стали и ее зернистости, от температуры нагрева и времени выдержки стали при закалке.

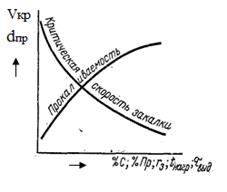

На рисунке 3.1 изображена диаграмма, показывающая зависимость прокаливаемости стали и ее критической скорости охлаждения при закалке от различных факторов. Из этой диаграммы видно, что глубина закаленного слоя, характеризующая прокаливаемость стали, увеличивается по мере понижения критической скорости охлаждения.

| Рисунок 3.1– Зависимость прокаливаемости и критической скорости закалки от содержания углерода (% С), примесей (% Пр), величины зерна аустенита (rз), температуры (tнагр) и времени выдержки (tвыд) | Рисунок 3.2 – Схема охлаждения образца при торцовой закалке |

Метод торцовой закалки стандартизован и распространяется на конструкционную углеродистую и легированную стали.

Схема охлаждения для испытания на прокаливаемость стали методом торцовой закалки изображена на рисунке 3.2. Для испытания стали на прокаливаемость применяется стандартный образец. Его форма и размеры показаны на рисунке 3.3. Нагрев образцов производится в электропечи. Продолжительность нагрева составляет 30 мин. Торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания, поэтому образец помещают в стальной контейнер цилиндрической формы, в котором он опирается охлаждаемым торцом на графитовую или угольную пластину (рисунок 3.4).

| Рисунок 3.3 – Стандартный образец для испытания стали на прокаливаемость | Рисунок 3.4 – Установка образца в контейнере |

Поступающая под давлением вода, имеющая температуру в пределах от 10 до 25°С, должна касаться только торца образца, который должен находиться под струёй до полного охлаждения (не менее 10 мин). Наибольшая скорость охлаждения у торца, омываемого струей воды. По мере удаления от торца скорость охлаждения постепенно убывает. Тип образующихся структур по длине образца изменяется от мартенситной (у водоохлаждаемого торца) до феррито-цементитной. В соответствии с этим изменяется и твердость.

Величиной прокаливаемости является расстояние от торца образца до зоны с полумартенситной структурой. Для этого необходимо знать величину твердости стали, имеющей полу мартенситную структуру, т. е. стали, содержащей 50 % мартенсита и 50% троостита. Эта твердость зависит только от содержания углерода в стали (рисунок 3.5). Чем больше характеристическое расстояние, тем выше прокаливаемость стали.

Рисунок 3.5 – Зависимость твердости полу мартенситной структуры от содержания углерода в стали

Наиболее полно отражает прокаливаемость критический диаметрDкр, который представляет собой наибольший диаметр прутка стали, прокаливающегося насквозь. Он определяется с помощью номограммы

М. Е. Блантера (рисунок 3.6).

Рассмотрим применение номограммы на примере.

В результате испытания на торцовую закалку было определено, что характеристическое расстояние данной стали равно 6 мм. Для определения критического диаметра сквозной закалки находим на шкале «Мартенсит» (справа вверху) деление 6и опускаем из него перпендикуляр до пересечения с линией идеального охлаждения (точка а). От точки а проводим горизонтальную линию влево до пересечения с вертикальной осью, на которой указана скорость охлаждения в центре закаливаемого тела. От точки б – пересечения горизонтальной линии с линией заданной охлаждающей среды «вода» – опускаем перпендикуляр до шкалы формы и размеров. В данном случае форма изделия соответствует цилиндру с соотношением длины к диаметру, равным 1 (L/D = 1). В точке в читаем ответ: критический диаметр равен 18 мм.

Подобным образом можно определить и критический диаметр стали для содержания в сердцевине 50 % мартенсита и 50 % троостита (вторая шкала справа вверху), для различных сред и разной формы закаливаемых тел.

| Рисунок 3.6 – Номограмма М. Е. Блантера |

Дата добавления: 2018-11-25; просмотров: 618;