Испытания на технологические воздействия

Представляют особый интерес в производстве изделий электронной техники, особенно на стадии освоения серийного производства. К ним относят испытания на воздействие сред заполнения, теплостойкость при пайке, испытание прочности выводов и их креплений и т.д.

Испытание на воздействие газовых сред заполнения(гелий, аргон, азот и др.) проводят с целью проверки способности ЭУ сохранять свои параметры в пределах значений, заданных в стандартах на изделия, при и после воздействия газовой среды. Испытательную камеру заполняют газовой средой, указанной в стандарте на изделия. Установленное в камере давление среды должно превышать нормальное атмосферное давление. Температуру в камере устанавливают равной заданной стандартами повышенной рабочей температуре среды. В процессе испытания па ЭС подают постоянно или с определеннойопределённой периодичностью электрическую нагрузку. Изделия выдерживают в камере в течение указанного в ПИ времени.

Испытание на паяемость осуществляют для проверки способности выводов изделий образовывать соединения в течение определенногоопределённого времени (в стандарте – "временем пайки"). Оно определяется временем, которое требуется для достижения необходимой степени смачивания поверхности выводов припоем. На практике применяют три метода испытания на паяемость.

Капельную установку используют для определения времени пайки проволочных выводов круглого сечения. Испытываемый вывод покрывают флюсом, затем погружают в каплю расплавленного припоя так, чтобы она разделилась пополам. Время с момента деления капли припоя пополам до момента соединения ее над выводом составляет время пайки. При этом отношение диаметра испытываемого вывода к высоте капли выбирают таким, чтобы слияние капли припоя над выводом не могло произойти без смачивания.

Паяльную ванну используют для испытания на паяемость в случае, если форма элемента или его вывода не позволяет применить капельную установку (например, для элементов с лепестковыми выводами или печатных плат). Паяльная ванна должна быть глубиной не менее 40 мм, иметь объем не менее 300 мл. Испытываемый вывод сначала погружают во флюс. Избыточный флюс удаляют, давая ему стекать в течение 1 мин±5 с. Затем вывод сразу же погружают в ванну с припоем. Место погружения должно находиться на расстоянии не менее 10 мм от стенок ванны.

Паяльник, нагретый до (359±10)°С, применяют, когда нельзя оценить паяемость, испытывая образцы на капельной установке или с помощью паяльной ванны.

При использовании всех трех методов изделия считают выдержавшими испытание на паяемость, если поверхность их выводов покрыта сплошным слоем припоя не менее чем на 95%.

Испытание на теплостойкость при пайке проводят с целью определения способности изделий выдерживать воздействие теплоты, образующейся при пайке. Для испытания служат два метода: с применением паяльной ванны или паяльника. Эти методы отличаются от предыдущих (на паяемость) только более длительным временем выдержки в ванне и в контакте с паяльником.

Испытание прочности выводов и их креплений проводят для определения способности выводов изделий выдерживать воздействия механических факторов, аналогичные воздействиям на эти элементы при монтаже и эксплуатации изделий. К воздействующим механическим факторам относят: растягивающие силы, направленные вдоль осей выводов, имеющих жесткое крепление; сжимающие силы, определяющие способность выводов выдерживать нагрузки, аналогичные тем, которые возникают при монтаже и эксплуатации; изгибающие силы (для ленточных и проволочных выводов); крутящий момент (для резьбовых выводов); скручивание (для одножильных осевых проволочных выводов диаметром 0,3...1,2 мм). Перед испытанием производят внешний осмотр выводов и измеряют те параметры элементов, которые могут изменяться в процессе испытания.

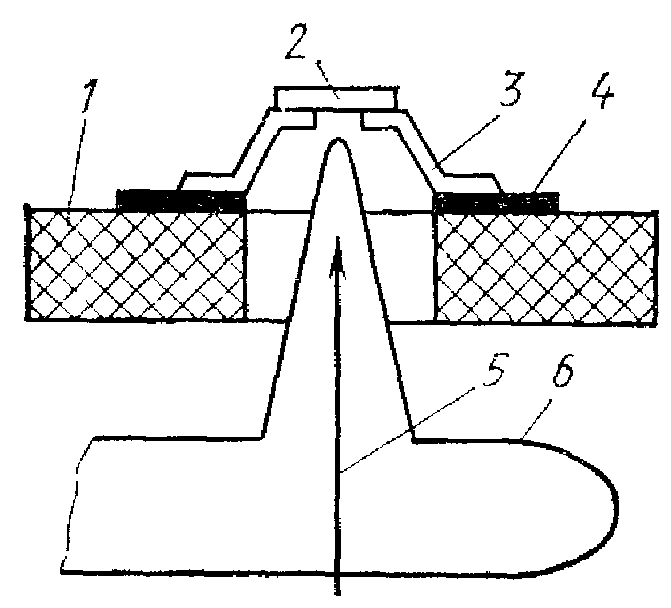

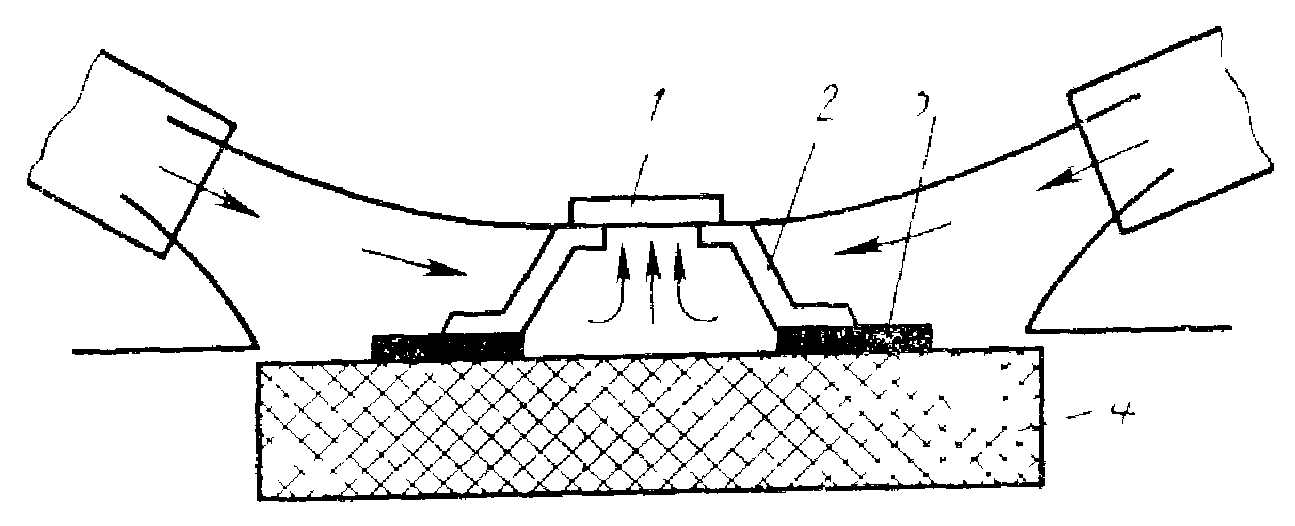

Для испытания элементов с объемнымиобъёмными выводами для проверки прочности сцепления их с подложкой обычно используют стандартный прибор – граммометр с приспособлением, позволяющим зацеплять объемныйобъёмный вывод (рис.). Это испытание является принципиально разрушающим, оно позволяет грубо оценивать качество объемныхобъёмных выводов и отбраковывать те образцы, у которых сцепление выводов ниже некоторого экспериментально установленного минимального значения. Для контроля механической прочности сцепления выводов используют также обдув сжатым воздухом.

| 1- подложка 2- кристалл 3- балочный вывод 4- металлизация 5- направление усилия 6- прижимное устройство |

| 1- корпус прибора 2- балочный вывод 3- проводящий слой 4- подложка стрелки указывают направление обдува |

Дата добавления: 2017-02-20; просмотров: 1321;