Агрегатные станки и станки с ЧПУ

Большие трудности встречаются при автоматизации мелкосерийною и единичного производства. Их преодолению способствовало создание систем числового программного управления (ЧПУ) рабочими циклами станков. Исторически рабочие машины по степени автоматизации делятся на 4 основные группы.

Первой группой машин по степени автоматизации явились универсальные станки с ручным управлением. При этом термин «станок» является обобщенным названием технологического оборудования, не только металлорежущего (гибочный cстанок, намоточный станок, ткацкий станок, печатный станок и др.). Главная особенность универсальных станков с ручным управлением - рабочие операции выполняются машиной, а холостые ходы и управление последовательностью элементов рабочего цикла человеком с помощью кнопок, рукояток, рычагов, штурвалов, маховиков и т.д. Универсальные станки постоянно совершенствуются и в настоящее время широко оснащаются средствами механизации и малой автоматизации для обличения и ускорения ручных операций. Однако это не меняет их основного характерного признака необходимости постоянного присутствия человека и его участия в выполнении рабочего цикла. Увеличение масштабов производства, растущая потребность изготовления большою количества одних и тех же изделий (часовая, автомобильная, подшипниковая промышленность) обусловили широкое применение второй группы по степени автоматизации универсальных автоматов и полуавтоматах. Их основное преимущество перед, станками с ручным управлением высокая производительность и значительные возможности многостаночного обслуживания.

Универсальные автоматы и полуавтоматы типичны для крупносерийного производства и массового производства с быстрой заменой объектов обработки, они широко применяются в различных отраслях машиностроения и приборостроении.

В условиях массового производства стабильной продукции отпадает необходимость в переналадке оборудования. При этом весьма велики и масштабы выпуска, следовательно, требования к производительности технологического оборудования, отсюда появление третьей группы машин - специализированных и специальных автоматов и полуавтоматов.

Специализированными наливаются рабочие машины, которые можно переналадить на обработку узкой группы однотипных изделий. Специальные станки, автоматы, полуавтоматы и автоматические линии проектируются в расчете на изготовление конкретного изделия.

Общими недостатками специализированных и специальных автоматов и полуавтоматов являются не только высокая стоимость и недостаточная надежность, но и длительные сроки поставки новых машин. На проектирование, изготовление, отладку и освоение новых оригинальных машин требуется, как правило, несколько лет, в течение которых объект производства устаревает.

Устранить противоречия между растущими требованиями к производительности и мобильности оборудования можно только путем создания машин, сочетающих высокую производительность с широкими технологическими возможностями, короткими сроками проектирования и освоения.

Это противоречие плодотворно разрешено путем проектирования изготовления и самого широкого применения в промышленности автоматов и полуавтоматов нового типа — агрегатных станков и составивших четвертую группу машин по степени автоматизации.

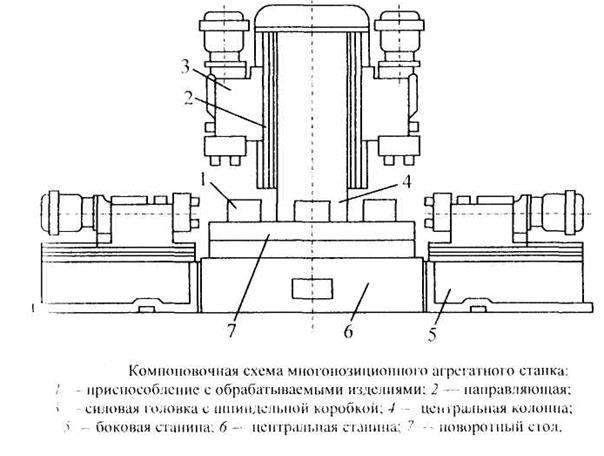

Рис. 7.1.1. Схема агрегатного станка

Агрегатный станок — металлорежущий станок, состоящий в основном из унифицированных, кинематически не связанных между собой агрегатов. Взаимозависимость и последовательность движения задаются агрегатам обычно единой системой управления. Достоинства агрегатных станков возможность быстрой сборки и перекомпоновки для обработки других деталей; высокая производительность, обусловленная много инструментальной обработкой заготовок одновременно с нескольким сторон; сокращение сроков проектирования; возможность многократною использования части агрегатов при изменении объектов производства. Агрегатные станки применяют главным образом в крупносерийном и массовом производстве (рис.7.1.1. и 7.1.2.).

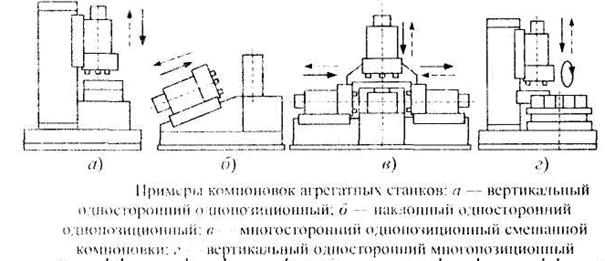

Рис. 7.1.2. Компоновка агрегатных станков

Новым прогрессивным видом автоматизированного оборудования, которое получило широкое применение лишь в 60-е гг. XX в., являются станки с числовым программным управлением, применение которых позволяет решить проблемы автоматизации серийного производства.

В отличие от полуавтоматов и автоматов, в которых программоносителями являются кулачки или упоры, в станках с числовым программным управлением программа задается с помощью информации, закодированной на носителях информации (например, перфоленте), считываемой и преобразуемой с помощью электронных систем.

На современном уровне организации производства основная масса технологических процессов реализуется не спонтанно, не по воле рабочего или высококвалифицированного специалиста, что привело бы к хаосу в технологиях. В организации и управлении технологическими процессами реализуются принципы программирования:

последовательности действий;

режимов обработки;

установки тех или иных видов инструментов;

алгоритмов выходов из внештатных ситуаций.

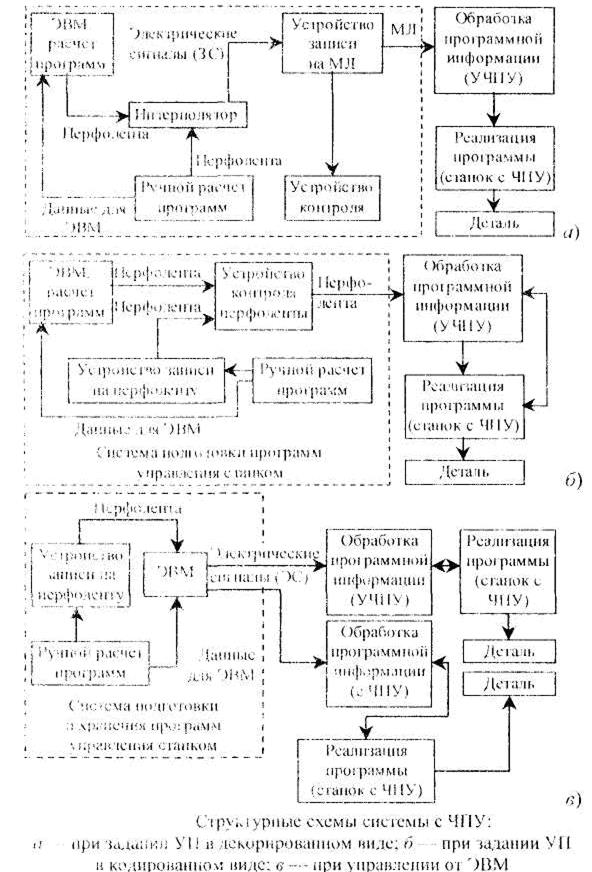

Структурные схемы станков с ЧПУ приведены на рис. 7.1.3.

Рис. 7.1.3. Структурные схемы станков с ЧПУ

Программа работы станка записывается на перфоленте, затем она переписывается на магнитную ленту, а с нее считывается непосредственно на старке (рис. 7.1.3.а).

Программа считывается с перфоленты на станке (см. рис.7.1.3. б).

Управляющие сигналы вырабатываются ЭВМ (см. рис.7.1.3. в).

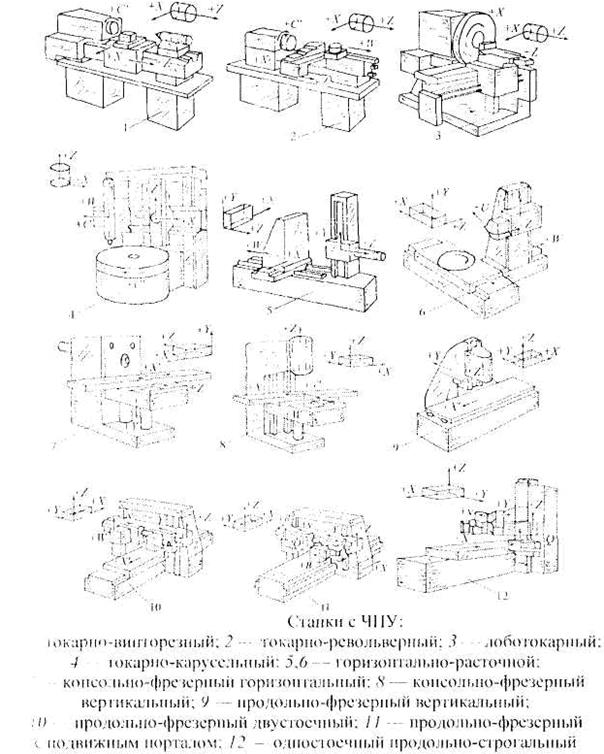

Рис. 7.1.4. Станки с ЧПУ

На рис. 7.1.4. представлены различные варианты компоновок станков с ЧПУ из таких узлов, как станина, основание, привод главного двигателя, привод подач, различные вспомогательные механизмы.

Дальнейшее развитие автоматизации связано с созданием систем управления производственными процессами на основе эффективною использовании математического, информационного и программно-аппаратного обеспечения.

Дата добавления: 2018-03-01; просмотров: 1438;