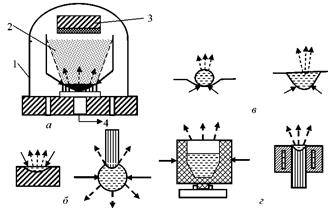

Схема процесса и разновидности испарителей

Распыление материала покрытий осуществляется посредством термического испарения. Наиболее высокая эффективность испарения достигается при нагреве материала выше температуры плавления. Возможно образование потока с достаточной концентрацией частиц и при испарении твёрдого материала (хрома и др.). На рисунке 5.5 а приведена обобщенная схема процесса нанесения покрытий термическим испарением расплавленного материала.

Для нагрева испаряемого материала применяют различные источники теплоты: резистивные, электронный и световой луч, индукционные и дуговые. Соответственно этому различают и способы нанесения покрытий термическим испарением. Для любого способа необходим Испаритель предназначен для удержания расплавленного материала при температуре, достаточной для получения требуемого давления паров (1-100 Па). Для большинства материалов, представляющих практический интерес, эти температуры превосходят 1000-2000 °С. Наиболее чистый поток пара обеспечивается при локальных способах нагрева и удержания расплавленного материала (рисунок 5.5 б).

Рисунок 5.5 - Обобщенная схема вакуумного конденсационного напыления покрытий термическим испарением (а) и способы испарения материала (б-г), где б - локальных способах нагрева; в - прямой резистивный нагрев; г - нагрев тигле; 1 - камера; 2 - поток пара; 3 - конденсация покрытия; 4 - вакуумирование; (сплошными стрелками условно показано подведение теплоты к испаряемому материалу, пунктирными - поток пара)

При других способах нагрева неизбежно контактирование расплавленного материала либо с материалом тигля (рисунок 5.5, г), либо с материалом нагревателя - прямой резистивный нагрев (рис. 5.5, в). При контактном нагреве необходимо обеспечивать минимальную степень взаимодействия расплавленного материала с тиглем или нагревателем. Кроме того, материал, тиглей и нагревателей следует выбирать, учитывая значительное давление насыщенных паров и высокую стабильность их состава.

Дата добавления: 2017-12-05; просмотров: 519;