Международные стандарты на системы обеспечения качества продукции

Мировой опыт управления качеством был сконцентрирован в пакете международных стандартов ИСО 9000, принятых Международной организацией по стандартизации (ИСО) в марте 1987 г.

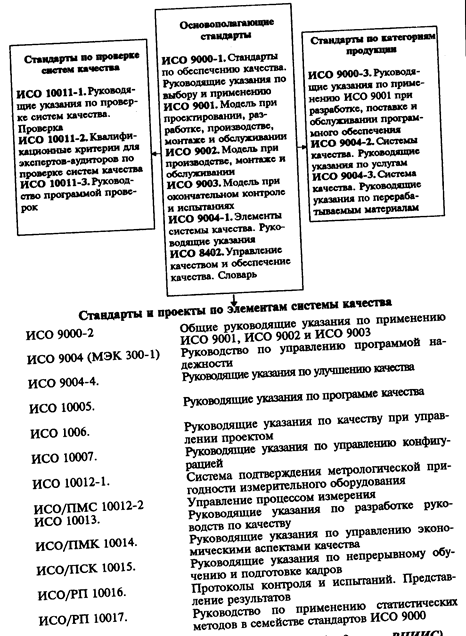

К сегодняшнему дню объекты стандартизации этой серии международных стандартов значительно расширились и охватывают не только элементы систем качества, критерии их выбора и модели систем обеспечения качества, но и способы проверок действующих систем качества, критерии квалификационных характеристик экспертов-аудиторов. Приняты международные стандарты по управлению качеством услуг, перерабатываемых материалов, программного обеспечения. Значительная работа проделана в методическом аспекте: принят ряд руководящих указаний, разъясняющих содержание отдельных составляющих системы обеспечения качества.

В этой связи международные стандарты по обеспечению качества теперь называют «семейством» стандартов ИСО серии 9000 (рис. 6.1).

Рис. 6.1.Семейство стандартов ИСО 9000 (по данным ВНИИС)

Международный стандарт ИСО 9000 имеет три варианта: ИСО 9000-1 — руководящие указания по выбору и применению конкретных стандартов; ИСО 9000-2 — общие руководящие указания по применению стандартов ИСО 9001, ИСО 9002 и ИСО 9003; ИСО 9000-3 — руководящие указания по применению стандарта ИСО 9001 для программного обеспечения при его разработке, поставке и обслуживании.

Стандарт ИСО 9000-4 представляет собой руководство по управлению программой надежности.

Методический стандарт ИСО 9004 также дифференцирован: ИСО 9004-1 — это описание элементов системы обеспечения качества, ИСО 9004-2 — руководящие указания по системам качества услуг, ИСО 9004-3 включает руководящие указания по системам качества перерабатываемых материалов, ИСО 9004-4 — руководящие указания по улучшению качества.

Таким образом, усилена методическая часть «семейства» стандартов ИСО серии 9000.

К этому добавились методические стандарты с шифром 10000 (см. рис. 6.1), некоторые из них пока еще проекты.

Нормативные стандарты ИСО 9001, ИСО 9002 и ИСО 9003 остаются основными моделями систем обеспечения качества на различных стадиях производственного процесса.

В ИСО 9000-1 подчеркивается, что внутри фирмы или предприятия обеспечение качества — предмет общего руководства. Но если речь идет о заключении контракта, то состояние системы обеспечения качества у экспортера служит мерой доверия к нему со стороны контрагента, мерой уверенности в надежности партнера. В связи с этим в контракте может быть предусмотрена оценка системы обеспечения качества у экспортера на соответствие одному из стандартов ИСО 9001— 9003 до заключения контракта. Оценку может проводить либо сам импортер, либо нейтральная организация по договоренности сторон. Оценка не понадобится, если система сертифицирована и контрагент признает сертификат соответствия. В обновленной версии стандарта ИСО 9000-1 определены четыре ключевых аспекта качества, обусловленного:

· определением спроса на продукцию;

· проектированием продукции;

· соответствием проекту;

· поддержанием параметров продукции на всех стадиях ее жизненного цикла.

Усиленная методическая часть, дополняющая требования нормативных стандартов, направлена на выполнение требований по всем четырем аспектам качества, причем основной акцент сделан на предотвращение несоответствия, а не на контроль готового продукта.

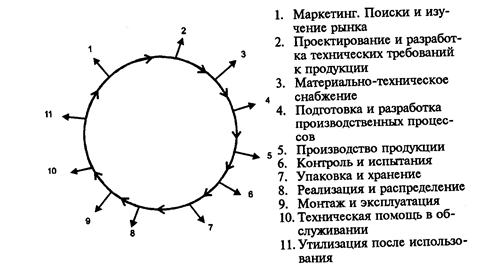

Практика конкурентоспособных зарубежных фирм показала, что качественный товар, соответствующий запросам покупателей, может быть изготовлен лишь с учетом комплексного исследования рынка, и этот опыт воплощен в стандарте: «петля качества» начинается с маркетинга (рис. 6.2) и заканчивается маркетингом.

Система обеспечения качества складывается из мер и действий, которые распространяются на все стадии петли качества. Организационная структура системы управления качеством включается в общий процесс управления деятельностью фирмы.

Рис. 6.2.Модель петли качества

Роль функции маркетинга в системе управления качеством заключается в поисках и выборе целевого рынка, установлении требований к качеству продукции, определении потребности в товаре (услуге), емкости рынка, в составлении подробной характеристики потребителей данного рыночного сегмента. Эта информация необходима для выпуска нужного количества товара, полностью соответствующего особенностям спроса покупателей по качеству, цене, срокам поставки товара (услуги).

Сегмент рынка, на котором работает фирма, цикл жизни товаров постоянно изучаются для своевременного выявления изменений в спросе, тенденций развития спроса и принятия соответствующих управленческих решений для обеспечения должного уровня качества продукции. Маркетинговая служба предоставляет фирме информацию о требованиях рынка к товарам, в том числе об эксплуатационных характеристиках и надежности изделий, уровне дизайна, цвете, упаковке, о действующих стандартах и технических регламентах, о методах проверки качества и т.п. Эти сведения становятся основой для последующих работ по проектированию новых изделий или модификации выпускаемых товаров.

Маркетинговая функция обеспечивает постоянную обратную связь с потребителями, что позволяет своевременно принимать необходимые решения в области управления качеством.

Международные стандарты ИСО 9000 устанавливают степень ответственности руководства за качество. Руководство фирмы отвечает за разработку политики в области качества, за создание, внедрение и функционирование системы управления качеством, что должно четко определяться и оформляться документально. К обязанностям руководства относятся подбор специалистов и выделение необходимых ресурсов для производственного, контрольно-измерительного и испытательного оборудования, программного обеспечения ЭВМ. Руководство должно устанавливать требуемый уровень компетенции, следить за своевременностью повышения квалификации персонала. На руководителей фирмы возлагается обязанность выявлять те показатели качества товара, которые влияют на его рыночную устойчивость. Руководство отвечает и за определение целей, которые обусловливают решение о производстве новых товаров или предоставлении новых услуг в пользу потребителей. Выпуск новых товаров и предоставление дополнительных услуг связаны с подготовкой новых программ качества, за что также ответственно руководство фирмы.

Особенность современной системы управления качеством состоит в наличии в ее структуре внутренней проверки системы, анализа и оценки ее эффективности.

Внутреннюю проверку осуществляют назначаемые руководством фирмы компетентные специалисты. Они обязаны оценить эффективность каждого элемента системы в отношении реализации целей, поставленных перед системой управления качеством. Такие проверки проводятся планово или вследствие обнаружения дефектов, организационных изменений на фирме. Перечень объектов, подлежащих контролю, и другие процедурные моменты устанавливаются в плане проверки, разрабатываемом руководством фирмы. В отчете по результатам проверки приводятся конкретные случаи обнаружения ненадлежащего качества продукции и излагаются причины этого. Предлагаются корректирующие меры, дается оценка выполнения предложений по результатам предшествующих проверок.

Если внутренние проверки осуществляются силами специалистов самой фирмы, то анализ и оценка эффективности системы управления качеством должны проводиться компетентными независимыми лицами, которых приглашает руководство компании. Такой анализ служит фирме основой для принятия необходимых мер по совершенствованию системы в соответствии с новыми концепциями качества, в связи с изменениями на рынке или необходимостью освоения новых технологий.

Принципиально важная особенность системы, предлагаемой стандартами ИСО, состоит в обязательных определениях и оценках расходов (затрат) на качество. Анализ затрат на качество можно рассматривать как экономическую оценку эффективности системы, а результаты такого анализа берутся за основу при совершенствовании программ обеспечения качества. Чтобы этот элемент системы работал, необходима четкая классификация расходов на качество. Информация о расходах должна быть в центре постоянного внимания руководства фирмы как для контроля, так и для увязки этих затрат с другими статьями расходов фирмы. На зарубежных фирмах затраты на качество рассматриваются как основа установления размера вложений в систему обеспечения качества. Снижение расходов на качество — одна из главных целей системного управления качеством. Расходы на качество играют не последнюю роль и в конкурентных позициях фирмы, являясь фактором, определяющим ее возможности в условиях ценовой конкуренции. Этой проблеме в зарубежных странах уделяется большое внимание. Так, например, в состав Американского общества по контролю качества входит Технический комитет по затратам на обеспечение качества товаров.

В рамках систем управления качеством затраты на качество обычно классифицируют на затраты (расходы) изготовителя и другие расходы. Расходы изготовителя складываются из предупредительных, оценочных, затрат из-за внутренних отказов, издержек из-за внешних отказов.

Предупредительные затраты включают расходы, связанные с планированием качества; организацией и внедрением системы управления качеством; разработкой требований к контролю качества сырья и материалов, производственных процессов и выпускаемой продукции; подготовкой методик, инструкций и т.п.; анализом качества на допроизводственной стадии. Сюда же относятся затраты на контроль технологического процесса, контрольного и испытательного оборудования; расходы на создание программ обучения и подготовки кадров в области управления качеством; расходы на совершенствование систем обеспечения качества; разного рода организационные расходы (заработная плата управленческого аппарата, командировочные расходы и пр.).

Оценочные затраты складываются из расходов на оценку качества. Это затраты на испытания и приемочный контроль исходных материалов; командировочные расходы специалистов, направленных на заводы поставщиков для проверки качества сырья; лабораторные испытания сырья и материалов; проверки контрольно-измерительных приборов и их ремонт; технический контроль; испытания изделий для оценки их эксплуатационных характеристик; затраты времени рабочих на проверку ими качества своей работы и технологического процесса, отбраковку в процессе производства (самоконтроль); надзор за качеством и системами качества (при долговременном выпуске традиционной продукции ослабевает внимание к ее качеству, поэтому требуется проводить внеплановый контроль или надзор). К оценочным относятся также расходы на аттестацию качества продукции (оплата услуг, предоставляемых независимыми испытательными центрами или лабораториями, страховыми фирмами и т.п.); расходы на отгрузку продукции; испытание продукции в эксплуатации (проведение испытаний у потребителя, командировочные расходы работников фирмы, направленных для этой цели к потребителю).

Затраты из-за внутренних отказов образуются по причинам потерь качества, обнаруженных до отправки изделий заказчику.

Издержки из-за внешних отказов включают: расходы на доработку товара в течение гарантийного срока по рекламациям покупателей; расходы по устранению дефектов в процессе технического обслуживания; штрафы за низкое качество в рамках юридической ответственности за качество; расходы, связанные с возвратом товара ненадлежащего качества (или вышедших из строя отдельных узлов, деталей).

Другие расходы на качество, которые учитываются в управлении качеством на фирмах, не несет непосредственно изготовитель, но они в значительной степени влияют на общие расходы фирмы и нередко включаются в основные статьи затрат на комплексные системы обеспечения качества продукции. К ним относятся: косвенные расходы на качество; расходы поставщиков на качество; непредвиденные расходы; затраты на аппаратуру в рамках информационного обеспечения системы; затраты, связанные с потреблением продукции.

Косвенные затраты на качество обычно возникают из-за выполнения таких производственных операций, которые можно вполне исключить, и их существование объясняется неуверенностью изготовителя в качестве производимой продукции. Другой причиной таких расходов может оказаться нерациональная конструкция изделия, которая приводит к перерасходу материалов, оборудования и рабочей силы. Снижению такого рода затрат способствуют сокращение количества материалов, подлежащих проверке и испытаниям, ликвидация простоев, сертификация продукции, исключающая дополнительную проверку ее потребителем, т.е. отмена входного контроля.

Расходы поставщиков на качество должны обязательно приниматься во внимание потребителем сырья, поскольку они влияют на уровень закупочных цен.

Непредвиденные расходы выражаются в уменьшении объема сбыта вследствие возникновения отрицательной реакции покупателей на товары фирмы. Наиболее распространенной причиной этого могут быть высокие издержки потребителей на техническое обслуживание, а также частые отказы изделий. Фирмы проигрывают и в том случае, когда рассмотрение судебного иска покупателя в связи с плохим качеством товара решается в пользу изготовителя. Потеря доброжелательности покупателя приравнивается к непредвиденным расходам на качество. Сюда же относятся и непосредственные затраты на подготовку к судебному делу, гонорар адвокату, оплата экспертизы и др.

Затраты на аппаратуру и приборы, обеспечивающие информацию о качестве, очень возросли в связи с автоматизацией контроля качества и использованием ЭВМ. Обычно при планировании этих расходов выясняется возможность снижения расходов на качество в результате внедрения микропроцессоров и ЭВМ, а также увеличение срока службы аппаратуры (т.е. окупаемость расходов на дорогостоящее оборудование).

Расходам на качество, связанным с потреблением товара, фирмы уделяют много внимания, так как в конечном итоге они отражаются на объеме сбыта продукции. Информация о расходах у потребителя служит основанием для внесения соответствующих изменений в систему обеспечения качества. На фирмах разрабатываются специальные программы по снижению затрат на качество на стадии потребления товара.

Фирмы планируют общие затраты на качество. Разработка программы затрат, как правило, начинается с определения статьи расходов на качество в рамках рассмотренной выше классификации. По каждой статье предусматривается ведение отчетности на основе анализа и контроля. Для осуществления разработанной программы необходимы накопление банка данных и обработка их на ЭВМ; представление сведений на все уровни управления фирмой; проведение анализа тенденций изменения расходов на качество и установление их оптимального уровня; выявление тех звеньев производства, где необходимо усилить контроль. Должны быть осуществлены анализ эффективности бухгалтерской ревизии затрат на качество, разработка корректирующих мер и анализ их эффективности, а также обязательное информирование потребителя о расходах на качество. По данным американских экспертов, затраты на качество многих фирм достигают 20% от суммы продаж, причем наблюдается их ежегодный рост на 5—7%. Внедрение же эффективной системы управления качеством, работающей по принципу предупреждения, а не обнаружения дефектов, позволяет снизить уровень затрат на качество до 2,5%.

Следующей принципиальной особенностью системы управления качеством является усиленное внимание к обеспечению качества при проектировании и разработке технических условий.Назначение этого элемента в том, чтобы добиться соответствия качества товаров запросам потребителя. Результатом этой работы должно стать производство таких товаров, которые не только отвечают требованиям покупателей, но и реализуются по доступной для них цене, а производителю обеспечивают окупаемость расходов и прибыль.

При разработке проекта должны быть гарантированы безопасность изделия и его экологическая безвредность. На стадии проектирования необходимо предусмотреть критерии приемки изделий и их отбраковки, профилактические меры, предохраняющие товар от повреждений вследствие неумелого с ним обращения.

Для снижения степени риска появления брака на стадии производства в системе предусматриваются периодическая оценка и проверка соответствия проекта требованиям, предъявляемым к качеству товара. Для этого необходимо анализировать как последствия возможных отказов изделий («диагностическое дерево» отказов), так и периодически сам проект. Периодическому анализу подлежат:

· требования потребителя и возможности их удовлетворения;

· технические условия на продукцию и требования к качеству услуг;

· требования к производству и техническому обслуживанию.

Определяя степень удовлетворения требований покупателей в разрабатываемом проекте, следует сравнивать запросы потребителей (краткое описание продукции) с техническими требованиями к продукции, технологическому процессу и материалам. Предусмотрены также испытания опытного образца, оценка безопасности и совместимости с окружающей средой, соответствия национальным и международным стандартам и т.д.

Анализ технических условий на продукцию и требований к качеству услуг включает оценку надежности, удобство монтажа и сборки, сохранности и возможности утилизации. Должны быть проверены требования к маркировке, этикетированию, инструкциям по использованию и пр.

При анализе требований к производству и техническому обслуживанию оцениваются возможность изготовления продукции по этому проекту и проведения технического контроля проекта, готовность поставщиков и технические условия на поставляемые ими материалы и комплектующие изделия. Проверяются также требования к упаковке, сроку годности при хранении, погрузочно-разгрузочным операциям.

Проверка проекта, которая может проводиться одновременно с периодическим анализом или независимо от него, базируется на альтернативных расчетах, испытаниях опытного образца по четкой программе с фиксированием полученных данных. Может быть также предусмотрена проверка проекта третьей стороной.

Система обеспечения качества на стадии проектирования должна включать анализ готовности производства к выпуску новой или усовершенствованной продукции. При этом проверяется наличие инструкций по монтажу, техническому обслуживанию, ремонту, использованию изделия, а также запасных частей, организации обслуживания у потребителя. Должны быть предусмотрены обучение персонала грамотному использованию (эксплуатации) продукции и проведение проверки первых образцов изделий, их упаковки и этикетирования.

В системе управления качеством необходимо также предусматривать обратную связь с потребителем, так как его опыт эксплуатации товара и опыт, накопленный в процессе производства, служат основой для внесения соответствующих изменений в проект. Последствия этих изменений, их влияние на качество товара также подлежат оценке.

В системе обеспечения качества предусмотрена такая форма обратной связи, как надзор самого производителя за качеством продукции. С этой целью создается механизм раннего обнаружения отклонений от качества, позволяющий получать данные об отказах и возврате продукции и своевременно принимать меры корректирующего воздействия. Обратная связь должна существовать на протяжении всего срока службы изделия, что дает возможность постоянно контролировать степень удовлетворения потребностей покупателя качеством товара или услуги.

В конечном итоге сведения о рекламациях, отказах, проблемах потребителя, возникающих при пользовании товаром, нужны для работы по трем направлениям: периодический анализ проекта, осуществление корректирующих мероприятий, реализация продукции,

Особенностью рассматриваемой системы обеспечения качества продукции является также возможность выбора поставщиков, что широко используется в практике зарубежных фирм.

В экономически развитых странах существует конкурс субпоставщиков, а процедура и методы выбора поставщиков в мировой практике хорошо отработаны. Работа с выбранными субпоставщиками организуется на долгосрочной основе, поскольку стабильность деловых отношений позволяет обеспечить высокое качество товаров. Составляются специальные программы по работе с поставщиками, в которых предусмотрены финансовая помощь, изучение производственных возможностей, обучение кадров и т.п. В процессе сотрудничества устанавливается атмосфера доверия, а уверенность в надежности партнера дает возможность отказаться от входного контроля и значительно сэкономить средства и время.

Фирмы США широко используют практику оценки систем обеспечения качества продукции у поставщиков, а также оценку самого поставщика. Эта процедура получила название сертификация поставщика. Фирма-потребитель разрабатывает стандарты для фирмы-поставщика на качество поставляемого сырья и исходных материалов и в течение года контролирует соблюдение этих стандартов. Если нарушения не обнаруживаются, поставщик считается сертифицированным и с ним заключают долгосрочный контракт.

Используются и другие методы — привлечение поставщика сырья к участию в разработке и изготовлении готовой продукции, наблюдение за технологическими процессами у поставщиков и разработка рекомендаций по их совершенствованию. Принято также вести учет данных о качестве и соблюдений сроков поставок сырья и исходных материалов, на основании чего составляется шкала оценки поставщиков. Если возникает необходимость привлечения нового поставщика, то критерием выбора служит состояние системы обеспечения качества на его предприятии. Поэтому фирмы — поставщики сырья, комплектующих изделий и т.п. стремятся быть сертифицированными, что облегчает им возможность реализовывать свою продукцию и позволяет выжить в конкурентной борьбе.

В работе с выбранными поставщиками используется метод штрафных очков за отклонения в качестве поставляемого сырья, нарушения сроков поставки и т.п. В случае большого количества штрафных баллов за год от поставщика отказываются.

Фирмы США считают действенным способом обеспечения высокого качества поставляемого сырья и материалов проведение регулярной аттестации поставщика и оценки качества его работы. Прямые и тесные контакты с поставщиками сырья — важнейшее условие обеспечения высокого и стабильного качества готового товара.

Во избежание конфликтных ситуаций рекомендуется заключать с поставщиками соглашения о методах проверки соответствия качества продукции предъявляемым требованиям заказчика. Спорные вопросы, касающиеся качества, должны разрешаться на основе разработанных и согласованных процедур.

Стандарт ИСО 9004-1 содержит также положения по подготовке кадров. Предполагается, что подготовка персонала охватывает все уровни от руководства до рабочих. Для руководящих кадров важно прежде всего понимание принципов системы обеспечения качества и критериев ее эффективности. Среднему звену необходим более широкий круг знаний. В программе обучения целесообразно предусмотреть такие дисциплины, как «Маркетинг», «Материально-техническое снабжение», «Разработка и подготовка технологического процесса» и т.д. Рабочие и контролеры должны владеть навыками пользования инструментами, оборудованием, механизмами. Им необходимо научиться правильно понимать документацию, знать технику безопасности, основы статистических методов контроля. Полезно предусмотреть аттестацию этой категории работников. Официальная аттестация нужна для специалистов, занятых контролем и испытаниями проекции.

Важна роль стимулирования качественного труда в подготовке квалифицированных кадров, причем стимулирующие меры эффективны при условии, если персонал понимает задачи, стоящие перед ним, и знает о преимуществах хорошей работы и последствиях плохой. Не менее важно проникнуться пониманием необходимости удовлетворения требований покупателя, знать экономическое положение фирмы. Следует постоянно добиваться осознания всеми работниками важности повышения качества. Этому могут способствовать специальные программы, которые содержат рекомендации по применению разного рода корректирующих мер в процессе работы. Причем эти программы должны быть дифференцированы для начинающих и опытных работников.

Полезно также установить градации качества, что позволяет определять квалификацию работника, помогает ему реально оценивать свои возможности и в то же время стимулирует его к более качественному труду. Такая мера может быть эффективна при гласном признании руководством высоких результатов работы.

Еще одна принципиальная особенность современной системы управления качеством состоит в обеспечении возможности снижения риска юридической ответственности за качество.С этой целью должны быть предусмотрены:

· разработка и внедрение стандартов безопасности (и на их основе — технических условий на товары или услуги);

· проведение испытаний с целью оценки опытного образца и проекта на безопасность;

· составление и анализ инструкций для покупателей, этикетирование и т.п.;

· разработка специальных способов слежения для своевременного выявления характеристик изделия, не соответствующих требованиям безопасности; проведение плановых исследований качества продукции и услуг с целью обнаружения и устранения риска нарушения требований безопасности.

В рассматриваемом международном стандарте подчеркивается также, что условием успешной работы по управлению качеством является применение статистических методов на всех стадиях петли качества: при анализе рынка, проектировании товара, определении требований к надежности, долговечности и сроку службы, управлении технологическими процессами, определении уровня качества, составлении планов технического контроля, анализе дефектов и оценке эксплуатационных характеристик изделия. Из статистических методов наиболее часто применяются планирование эксперимента и факторный анализ; дисперсионный и регрессионный анализ; оценка безопасности и анализ рисков; карты контроля качества, выборочный статистический контроль и др.

Таким образом, в рассмотренных стандартах ИСО серии 9000 уделяется особое внимание удовлетворению запросов покупателя, установлению ответственности, оценке возможных рисков и преимуществ. Несомненно, что включение в систему обеспечения качества на предприятии рассмотренных выше составляющих будет способствовать ее эффективности.

Дата добавления: 2017-11-04; просмотров: 1368;