Производственно-технологические показатели- это показатели технологичности конструкции.

Технологичность конструкции - совокупность свойств конструкции изделия, обеспечивающих изготовление, эксплуатацию и ремонт изделия с наименьшими производственными затратами.

По ГОСТ 14.205-83 технологичность конструкции изделия - совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению наименьших затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Согласно последнему определению технологичность делится на производственную технологичность и эксплуатационную технологичность.

Производственную технологичность связывают с затратами средств и времени на конструкторскую подготовку производства, на технологическую подготовку производства, на изготовление, контроль и испытание изделий.

Эксплутационную технологичность связывает с затратами на подготовку изделия к использованию по назначению, его техническое обслуживание, ремонт и утилизацию.

Качество отдельной детали в отличие от качества изделия характеризуется степенью её соответствия чертежу, техническим требованиям и условиям на приемку.

Для характеристики качества детали используют следующие показатели:

• Точность изготовления;

• Рельеф поверхностей;

• Физико-химическое состояние материала (химический состав и структура);

• Физико-механические свойства материала (предел прочности, твердость, ударная вязкость и т. п.);

• Состояние поверхностных слоев и т. д.

Показатели (характеристики) технологичности изделий имеют особое значение из всех свойств, определяющих качества изделия.

Несмотря на то, что в зависимости от назначения определенные виды продукции имеют специфические показатели качества, качество практически любого изделия может быть оценено с помощью системы одиночных показателей качества продукции по группам (таблица 2).

Таблица 2 – Система одиночных показателей качества продукции по группам

| Группы показателей | Отдельные показатели групп (пример) | |

| Вид | Характеристика | |

| 1 Показатели назначения | Характеризуют основную функцию изделия | Мощность, производительность |

| 2 Массо – габаритные показатели | Определяют нагрузки на несущие конструкции, занимаемый полезный объём | Масса, габаритные размеры |

| 3 Показатели надежности, долговечности и безопасности | Определяют меру обеспечения длительности использования и необходимых условий работы и жизнедеятельности человека | Безотказность работы, ресурс, коэффициент безаварийной работы, ремонтопригодность |

| 4 Экологические | Характеризуют степень вредного влияния на здоровье человека и окружающую среду | Объем вредных выбросов в атмосферу за единицу времени |

| 5 Эргономические | Очерчивают соответствие технико-эксплуатационных параметров изделия антропометрическим, физиологическим и психологическим требованиям работника (потребителя) | Удобство управления, уровень шума, вибрации |

Окончание таблицы 2

| Группы показателей | Отдельные показатели групп (пример) | |

| Вид | Характеристика | |

| 6 Эстетические | Определяют эстетические свойства изделия | Цветное оформление, наличие декоративных покрытий, форма |

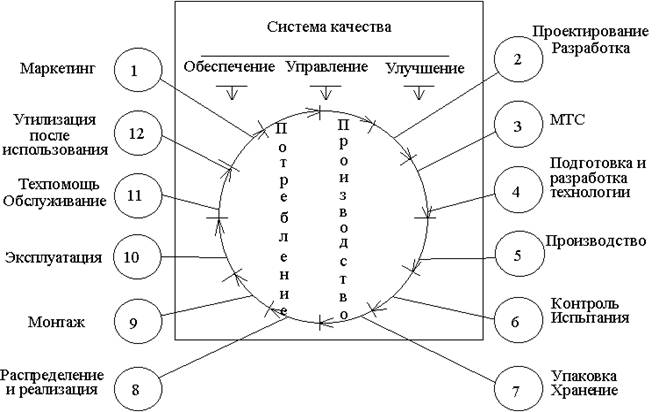

Рисунок 5 – «Петля качества» в соответствии с ГОСТ Р ИСО 9004

Деятельность таких систем качества носит комплексный характер, что существенно отличает их от существовавших в СССР и существующих в настоящее время отделов технического контроля, выполняющих контроль только конечных и промежуточных параметров готовых изделий и их составляющих. Совокупность трёх комплектов документации – конструкторской, технологической и нормативной, без которых не может осуществляться производство продукции, в системах качества дополняется документацией, регламентирующей реализацию специальных функций управления качеством.

Система качества должна быть сертифицирована в соответствии с требованиями ГОСТ 40.003.

Основой системы качества, тем не менее, должна оставаться структура, отвечающая за качество продукции в процессе его изготовления – служба технического контроля. Технический контроль – это проверка соответствия объекта установленным техническим требованиям. Это составная и неотъемлемая часть производственного процесса. Контролю подвергаются:

- поступающие на предприятие сырье, материалы, топливо, полуфабрикаты, комплектующие изделия;

- производимые заготовки, детали, сборочные единицы;

- готовые изделия;

- оборудование, оснастка, технологические процессы изготовления продукции.

6.2 Основные задачи технического контроля состоят в обеспечении выпуска качественной продукции, в соответствии с требованиями стандартов, выявлении и предупреждении брака, проведении мер по дальнейшему улучшению качества изделий.

Организация технического контроля состоит:

- в проектировании и осуществлении процесса контроля качества;

- в определении организационных форм контроля;

- в выборе и технико-экономическом обосновании средств и методов контроля;

- в обеспечение взаимодействия всех элементов системы контроля качества продукции;

- в разработке методов и систематическом проведении анализа брака и дефектов.

По ряду признаков все операции технического контроля могут быть разделёны на несколько видов (таблица 3).

Очевидно, что основа системы качества специализированного производства должна быть оснащена современными техническими средствами с преобладанием непрерывных автоматических и активных видов контроля, при этом средства контроля должны иметь возможность интегрирования в автоматизированные системы управления технологическими процессами. На службу технического контроля также должны быть возложены функции по сертификации продукции специализированного производства на соответствие требованиям классификационных обществ, под надзором которых ведётся постройка судов, на которых устанавливается продукция предприятия.

Таблица 3 – Виды технического контроля

| Признак | Вид контроля |

| По назначению | – входной контроль продукции поставщиков; – производственный контроль; – инспекционный контроль (контроль контроля). |

| По стадиям технологического процесса | – операционный контроль в процессе изготовления; – приёмочный контроль готовой продукции. |

| По методам контроля | – технический осмотр (визуальный контроль); – измерительный контроль; – регистрационный контроль; – статистический контроль; – испытания. |

| По полноте охвата производственного процесса | – сплошной; – выборочный; – летучий; – непрерывный; – периодический. |

| По механизации контрольных операций | – ручной; – механизированный; – полуавтоматический; – автоматический. |

| По влиянию на ход обработки | – пассивный контроль (с остановкой процесса обработки или после обработки); – активный контроль (контроль во время обработки и остановка процесса при достижении необходимого параметра); – активный контроль с автоматической переналадкой оборудования. |

| По измерению зависимых и независимых допустимых отклонений | – измерение действительных отклонений; – измерение предельными калибрами. |

Контроль качества – это проверка соответствия требованиям установленных показателей качества. Контроль может быть сплошным, выборочным и испытанием.

При сплошном контроле - проверке подвергают всю изготавливаемую продукцию.

При выборочном контроле - решение о качестве продукции принимают по результатам проверки отобранного количества изделий — выборки из их общего числа.

Выборочный контроль наиболее целесообразен с экономической точки зрения и часто является единственно возможным.Точность оценки контроля зависит от размера выборки.

Испытание — экспериментальное определение параметров и показателей качества продукции в процессе ее функционирования или при воздействии на неё различных факторов.

Требования к качеству продукции всегда содержат определенный разброс каждого из задаваемых параметров, ограниченный верхним и нижним пределами. Интервал значений параметра, ограниченный этими пределами, называется допустимым отклонением или просто допуском

Наряду с допустимыми отклонениями в изделиях могут встречаться дефекты, т. е. несоответствие требованиям, установленным технической документацией, приводящее к ухудшению качества или к невозможности нормальной эксплуатации этих изделий.

Под дефектом понимают каждое несоответствие требованиям, установленным нормативной документацией, проявляющееся в отклонении любого из показателей качества за установленные предельные значения.

Примерами дефектов могут служить выход формы и размеров деталей и конструкций за установленные пределы, так называемые

Все дефекты делят на:

- малозначительные(не влияющие на использование изделия по назначению, но снижающие его долговечность),

-значительные (существенно влияющие на использование изделия по назначению и снижающие его долговечность) и

-критические (при наличии которых изделие не может быть использовано по назначению).

Дефекты бывают:

-явные (в нормативной документации для их обнаружения предусмотрены методы и средства контроля)

и скрытые(их выявление не предусмотрено нормативной документацией).

В зависимости от технической возможности и экономической целесообразности в условиях конкретного производства выделяют исправимые и неисправимые дефекты.

В зависимости от этапа возникновения дефекты могут быть конструктивными, производственными и эксплуатационными.

Конструктивные дефекты являются следствием несовершенства конструкции судна или его отдельных элементов и ошибок при проектировании.

Производственные дефекты возникают в ходе технологического процесса постройки или при использовании некачественных, несоответствующих нормативной документации материалов и заготовок.

Эксплуатационные дефекты -причиной являются износ, коррозия, различные усталостные явления.

Для оценки работоспособности конструкций наиболее широко применяют следующие основные методы контроля:

— контроль всех изделий нагружением;

— контроль отдельных деталей (образцов) с их разрушением;

— контроль всех деталей или выборочно без разрушения.

Технический контроль соответствия процессов, от которых зависит качество продукции, установленным техническим требованиям осуществляют службы контроля качества. Основные задачи отдела технического контроля (ОТК) — предупреждение брака, защита потребителя продукции от брака и оперативное управление качеством продукции. ОТК осуществляет контроль, анализ причин появления брака, разрабатывает мероприятия по их ликвидации и контролю выполнения, оценивает уровень качества выпускаемой продукции.

ОТК использует различные формы технического контроля качества.

Летучий (профилактический) контрольслужит для предотвращения массового брака и заключается в оперативном слежении за соблюдением технологии и периодической проверке изделий в процессе их изготовления. Промежуточный (операционный) контрользаключается в выполнении установленных контрольных операций на отдельных стадиях изготовления конструкции, определяемых технологическими службами при разработке технологического процесса с учетом обеспечения установленных технических требований, предъявляемых к изготавливаемой конструкции

Окончательный (приемочный) контрользаключается в приемке готового изделия или конструкции.

Контроль поступающих на завод материалов предусматривает проверку соответствия основных и вспомогательных материалов ГОСТам или техническим условиям и наличия сертификатов.

Контроль оборудования включает проверку комплектующих покупных механизмов, приборов, аппаратуры внешним осмотром на целостность изделия и упаковки, комплектность поставки и наличия соответствующей документации.

Специфическим для судостроения является весовой контроль, в соответствии с которым все детали, отправляемые на построечное место, должны иметь сопроводительные весовые талоны. В составе ОТК имеется весовое бюро, которое ежемесячно составляет по судну сводку, характеризующую «недовес» или «перевес» и положение центра тяжести судна. Проверке подвергают также все виды технологического оборудования, оснастки, специального инструмента и контрольно-измерительной аппаратуры.

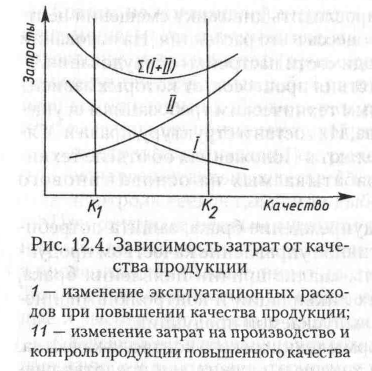

Стоимость и трудоемкость контроля определяют затратами на содержание аппарата и исправление забракованной продукции. Экономическим результатом контроля качества является его влияние на повышение качества продукции, уменьшение потерь от брака, снижение себестоимости. Следует иметь в виду, что снижение брака за счет более качественного изготовления изделий или более тщательного контроля ведет к росту затрат, т. е. рост брака и расходы на его предотвращение связаны обратной зависимостью.

Связь затрат в производство и расходов в сфере эксплуатации с качеством выпускаемой продукции прослеживают графически, как показано на рис. 12.4. Из графика следует, что рост качества продукции при существующем уровне технической вооруженности производства эффективен с учетом суммарных затрат на производство и при эксплуатации только до определенных пределов. Дальнейший рост качества связан с внедрением новых производственных технологий и оборудования, средств и методов контроля.

1.4.3. СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

Система обеспечения качества – это совокупность организационных структур, процедур, процессов и ресурсов, его определяющих. Система качества охватывает его обеспечение, управление и улучшение на всех этапах жизненного цикла продукции.

Улучшение качества представляет собой постоянную деятельность, направленную на повышение технического уровня продукции, уровня ее изготовления и совершенствования производства в целом.

На судостроительных предприятиях используют системы управления качеством, созданные на основе стандартов серии MS ISO 9000.

Мероприятия, методы и принципы управления качеством продукции на всех этапах отражены в специальных стандартах, объединенных в комплексную систему управления качеством продукции на предприятии (КС УКП). В рамках системы разрабатывают и реализуют мероприятия, направленные на: - повышение качества продукции;

- совершенствование технологии и улучшение организации производства; - на совершенствование контроля технологических процессов и качеством продукции;

- на сбор и использование информации о качестве;

- на повышение квалификации персонала предприятия, совершенствование системы оплаты труда.

Стабильность основных показателей качества судов обеспечивают технология и организация производства.

Качество продукции удостоверяет её сертификация. Сертификацию проводит независимый от изготовителя и потребителя полномочный орган, удостоверяющий соответствие продукции требованиям стандартов, подтверждающий возможности изготовителя стабильно обеспечивать заявленное им качество в реальных условиях существующего производства и гарантирующий, что потребительские свойства продукции не ухудшаются в течение срока действия сертификата. Материалы, комплектующие изделия, технология и применяемое оборудование, принятая система управления качеством и готовое судно подлежат сертификации.

Принятый в отечественном судостроении порядок сертификации предусматривает ее проведение двумя независимыми органами, один из которых осуществляет сертификацию производства и технических возможностей верфи, а второй — сертификацию продукции.

Дата добавления: 2017-10-09; просмотров: 3292;