Литье в оболочковые формы.

Этот способ литья является разновидностью литья в разовые песчаные формы, обеспечивает получение отливки с высоким качеством поверхности.

|

Оболочковые формы изготовляют из смеси, которая состоит из кварцевого песка и синтетической смолы (6—7% фенолформальдегидной) в виде порошка. Фенолформальдегидная смола при 70° С размягчается, а при температуре свыше .

Рис.5.5

120°С плавится, превращаясь в жидкую клейкую массу. Через несколько секунд и по мере увеличения температуры смола становится твердой и вторичному расплавлению не поддается. При 450°С смола начинает выгорать. На свойстве смолы переходить из жидкого состояния в необратимое твердое состояние основаны способы получения оболочковых форм.. Формовочную смесь 3засыпают в бункер 2(рис. 5.5, а) и накрывают нагретой металлической плитой 1с укрепленными на ней металлическими моделями отливок. При повороте бункера на 180° (рис. 5.5, б)

модельная плита оказывается внизу, под формовочной смесью. Частицы смолы вблизи нагретой модели и плиты начинают плавиться и обволакивать отдельные зерна песка, связывая их между собой. Образовавшаяся оболочка 4прилипает к поверхности моделей и плиты. Толщина этой оболочки зависит от температуры модельной плиты и времени выдержки ее под засыпкой. Через 25 с толщина оболочки достигает 6—8 мм, после чего бункер возвращают в исходное положение. Плита при этом оказывается вверху, избыток смеси, состоящей из песка и оставшейся неоплавленной смолы, осыпается вниз бункера (рис. 5.5, в). Модельную плиту вместе с оболочкой снимают сбункера и помещают в электропечь (рис.5.5, г) или газовую печь для полного затвердевания оболочки 4. Через 4 мин плиту вынимают из печи и укладывают на стол специального съемочного механизма (рис. 5.5, д). С помощью толкателей, проходящих черен отверстия в плите и упирающихся в оболочку, отделяют оболочку от плиты и поднимают последнюю. С толкателей оболочка снимается и направляется на сборку. Две половины оболочки склеивают и соединяют скобой 6(рис. 5.5, е). Полученную оболочковую форму заливают сплавом в вертикальном или горизонтальном положении через литниковую систему 7. Оболочковая форма из песчано-смолянойсмеси после заливки металлом легко разрушается, освобождая отливку.

Для крупных отливок из-за опасности прорыва металла во время заливки оболочковые формы помещают в опоку 9 и засыпают чугунной дробью 8. В промышленности внедрены мпогопозиционные карусельные автоматы для изготовления оболочковых форм.

Этим способом литья изготовляли литые скульптуры много столетий назад. В машиностроении его начали применять в 40-х годах нашего столетия.

5.1.5 Литьё под давлением

Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок из сплавов цветных металлов. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200—400 циклов в час). При литье под давлением формы выполняют стальными; они имеют более сложную конструкцию и большую точность, чем кокиль, поэтому и стоимость их выше. Применяют только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить. Струя металла подается под большим давлением и скоростью. При этом газы из полости формы не успевают удалиться, что приводит к образованию в толстостенных отливках газовой пористости. Принцип заполнения пресс-формы, при литье под давлением на машинах с горизонтальной камерой сжатия, приведен на схеме рис. 5.6. Металл заливается в заливочное окно 3 (позиция 1) камеры сжатия (рис. 5.6)ковшом 4. Поршнем 5 сплав под давлением заполняет пресс-форму. После затвердевания сплава в пресс-форме извлекают металлический стержень 2, формирующий полость в отливке.Открывают пресс-форму и выталкивателем 6удаляют отливку.

Пресс-форма — сложное приспособление, состоящее из 30—100 деталей, в зависимости от конструктивных особенностей отливки. Рабочая часть пресс-формы выполнена из вкладышей. Металлические стержни для образования отверстий в отливке устанавливаются и извлекаются автоматически с помощью приспособления.

Сплав заливается в камеру прессования. При прессовании струя металла, проходя через литниковые каналы, заполняет полость пресс-формы. При раскрытии пресс-формы отливка выталкивается толкателем. Машины для литья под давлением являются сложными техническими устройствами. Машина 9(рис. 5.7) состоит из корпуса, направляющих, гидравлических цилиндров, которые приводят в движение половины пресс-формы 8и металлические стержни, а также создают давление (30—100 МН/м2) для прессования металла.В гидравлические цилиндры поступает жидкость под давлением от насоса 10 через аккумулятор 11..

Рабочий зачерпывает ложкой жидкий сплав из раздаточной печи 7 и заливает его в камеру сжатия, или применяют автоматическую дозировку металла при заливке.

Рабочий зачерпывает ложкой жидкий сплав из раздаточной печи 7 и заливает его в камеру сжатия, или применяют автоматическую дозировку металла при заливке.

Рис.5.6

|

Рис.5.7.

Затвердевшая отливка автоматически выталкивается после открытия пресс-формы. Применяют промежуточный способ между литьем в кокиль и литьем под давлением — литье под низким давлением.

5.1.6. Литье под низким давлением (0,01—0,08 МН/м2).

Схема литья под низким давлением приведена на (Рис 5.8). Сплав, находящийся в герметически закрытом тигле 7, расплавляется электронагревателями 5, и под давлением инертного газа на зеркало металла 4, поступает в полость формы 3 по стальному металлопроводу 6. После затвердевания отливки снимают давление газа в тигле, раскрывают форму 3и удаляют из нее отливку 2. Этим способом можно заливать тонкостенные крупногабаритные отливки из легких сплавов с применением песчаных стержней 1. Песчаный стержень имитирует внутреннюю полость отливки и центрируется Рис. 5.8 на оси разъёмной формы.

Схема литья под низким давлением приведена на (Рис 5.8). Сплав, находящийся в герметически закрытом тигле 7, расплавляется электронагревателями 5, и под давлением инертного газа на зеркало металла 4, поступает в полость формы 3 по стальному металлопроводу 6. После затвердевания отливки снимают давление газа в тигле, раскрывают форму 3и удаляют из нее отливку 2. Этим способом можно заливать тонкостенные крупногабаритные отливки из легких сплавов с применением песчаных стержней 1. Песчаный стержень имитирует внутреннюю полость отливки и центрируется Рис. 5.8 на оси разъёмной формы.

5.1.7. Центробежное литьё.

При этом способе отливки получают свободной заливкой во вращающиеся формы. Отливки формируются под действием центробежных сил. Центробежные силы отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелую отливку. Центробежным литьём в промышленности получают чугунные и стальные трубы, кольца и т.п.

При этом способе литья исключается применение стержней для образования полостей цилиндрических отливок. Отливки отличаются большой плотностью и высокими механическими свойствами. Центробежным литьём можно получать тонкостенные отливки из сплавов с низкой жидкотекучестью.

|

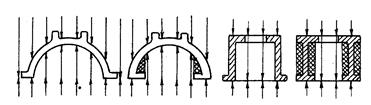

К недостаткам центробежного литья относится трудность получения качественных отливок из ликвирующих сплавов и невозможность выполнения отверстий в отливках точных размеров. Размеры отверстий отливок, изготовленных по схеме Рис. 5.9 зависят от количества залитого в форму металла. Формы приводят во вращение специальными машинами, называемыми центробежными. Машины центробежного литья бывают с горизонтальной и вертикальной осями.

Рис.5. 9

На машинах с горизонтальной осью вращения отливки получают со стенками равномерной толщины по длине и в поперечном сечении. На них отливают короткие и длинные трубообразные отливки. Металл из ковша 4 заливают в форму 2. На Рис. 5. 9 (а) изображена схема машины с горизонтальной осью вращения для изготовления коротких труб.

Попадая на внутреннюю стенку вращающейся формы 2, жидкий металл образует вокруг неё полую цилиндрическую отливку 5, которую после затвердевания извлекают из формы.

На Рис. 5. 9 (б) схематически представлена конструкция распространённой труболитейной машины. Отличительной особенностью этой машины является устройство подвижного жёлоба 3, который в процессе заливки металла перемещается с помощью электродвигателя в направлении, показанным стрелкой. При этом металл, стекая с конца жёлоба, навивается на внутреннюю поверхность вращающейся от электродвигателя 1 формы 2, что обеспечивает получение равностенной отливки 5. Форма имеет уклон равный 50, что обеспечивает течение металла. Форма беговыми дорожками опирается на приводные ролики 7 и имеет осевой упор в верхней части машины, прикреплённый к кожуху 6. Для образования внутренней поверхности раструба трубы используют песчаный стержень 8. После затвердевания отливку извлекают из формы.

На Рис. 5. 9 (в) приведена схема центробежной машины с горизонтальной осью вращения для литья фасонных деталей. Форма 2 состоит из двух половин, жёлоба 3 и шпинделя 9. Жидкий металл из ковша 4 выливается в жёлоб, из него сливается во вращающуюся форму и заполняет её. Металл отбрасывается к стенкам. После затвердевания металла форму раскрывают и извлекают отливку.

В машинах с вертикальной осью вращения Рис.5. 9 (г) металл из ковша 4 заливают в форму 2, укреплённую на шпинделе 9, который вращается от электродвигателя. Металл центобежной силой прижимается к боковой цилиндрической стенке, образуя возле неё жидкий кольцевой слой. Форма вращается до полного затвердевания металла, после чего её останавливают и извлекают отливку. При вертикальной оси вращения формы отливки имеют параболическую внутреннюю поверхность. Толщина верхней части отливки меньше, чем нижней части, так как при вращении формы часть металла стекает вниз. Этим методом литья получают отливки небольшой высоты.

На Рис. 5. 9 (д) показаны формы 2 для производства фасонных отливок на машинах с вертикальной осью вращения от шпинделя. Металл заливается через центральный литник 10, откуда с большой скоростью, через радиальные каналы, попадает в рабочую полость, где затвердевает, образуя отливку 5.

5.1.8. Технологичность деталей получаемых литьём.

При конструировании деталей изготавливаемых из заготовок получаемых литьём необходимо учитывать способ литья, механические и эксплуатационные свойства. Отливка должна иметь форму близкую к форме готовой детали, высокую размерную точность, минимальный припуск на механическую обработку и требуемую чистоту поверхности. Все литейные сплавы можно разделить на пять групп: стали и чугуны; бронзы и латуни; сплавы алюминия; магниевые сплавы; сплавы на основе титана, хрома, цинка и др. металлов.

В зависимости от габаритов, массы и сложности конструкции, серийности, применяются различные методы литья, в частности: в песчаные формы, в кокиль, под давлением, по выплавляемым моделям, в оболочковую форму.

Литейные сплавы обладают широким диапазоном механических и физических свойств. В процессе проектирования детали необходимоучитывать механические свойства литейного материала и в частности его пластичность. На графике Рис.5.10 приведены зависимости прочности и пластичности для различных

марок литейных сплавов. Как видно из графика наибольшей пластичностью и достаточной прочностью обладают углеродистые стали. Легированные стали и высокопрочный чугун имеют высокую прочность и относительно невысокую

марок литейных сплавов. Как видно из графика наибольшей пластичностью и достаточной прочностью обладают углеродистые стали. Легированные стали и высокопрочный чугун имеют высокую прочность и относительно невысокую

пластичность (удлинение 5-10%).

Для обеспечения технологичности конструкции детали она должна отвечать следующим требованиям:

- иметь простые внешние обводы, без резких углов, высоких рёбер и выступов, минимальное количество внутренних полостей;

- обеспечивать направленную

Рис. 5.10 кристаллизацию металла;

- предусматривать технологические уклоны и минимальную механическую обработку;

- толщины стенок должны иметь оптимальную величину, в соответствии с выбранным методом литья и требуемой прочностью и жёсткостью детали.

При литье в песчаные формы, конструкция отливки должна обеспечивать минимальное количество плоскостей разъёма модели и формы.

Рис.5.11

Желательно иметь одну плоскость разъёма формы и при конструировании литой детали руководствоваться правилом теней рис.5.11.

Чтобы не допускать возникновения внутренних напряжений в отливке необходимо обеспечить одинаковую скорость её охлаждения во всех сечениях.

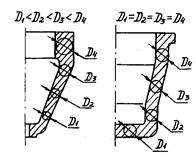

Конфигурация отливки должна способствовать одновременному или последовательно направленному затвердеванию металла. В первом случае необходима наибольшая равномерность сечений. Во втором случае постепенное увеличение стенок в желательном направлении затвердевания, по мере приближения к прибыли, утолщению рис5.12.

Рис.5.12

Поверхности отливок, перпендикулярные плоскости разъёма формы, должны иметь конструктивные уклоны, обеспечивающие свободное извлечение модели. Для отливок, получаемых в песчаных формах, конструктивные уклоны назначаются в соответствии с данными таблицы 5.1.

Таблица 5.1

Таблица 5.2

|

Для этого предусматривают плавные переходы между различными сечениями, рёбра жёсткости в опасных сечениях, утолщение краёв отливок и окон (см.табл.5. 2).

Наименьшая толщина стенок отливки должна выбираться с учётом марки сплава, размеров отливки и способа её изготовления (см.табл. 5.3)

Таблица 5.3

Для одновременного затвердевания толщину внутренних стенок рекомендуется делать равномерной примерно 0,8S (где S – толщина наружных стенок).

Переходы от стенки к стенке следует выполнять галтелями, т.е. радиусами, как показано на рис.5.13,а,б,в. При обычном сопряжении радиусами R=(1,5  2)s описанными из одного центра (рис.5.13,а), возможно утонение стенки на участке перехода вследствие смещения стержня. Рекомендуется делать сопряжения радиусами, описанными из разных центров (рис.5.13.б,в). Обычно наружный радиус сопряжения делают от 0,7 до 1 внутреннего радиуса.

2)s описанными из одного центра (рис.5.13,а), возможно утонение стенки на участке перехода вследствие смещения стержня. Рекомендуется делать сопряжения радиусами, описанными из разных центров (рис.5.13.б,в). Обычно наружный радиус сопряжения делают от 0,7 до 1 внутреннего радиуса.

Рис.5.13

При определении радиусов сопряжения внешних стенок различной толщины (рис.5.13,в) можно пользоваться соотношением S0 = 0.5(S-s), где S и s соответственно толщины разных стенок. На рис 5.13,г,д приведены варианты сопряжения внутренних стенок с наружной. Стенки с большой разницей сечений целесообразно соединять клиновидным переходным участком длиной l  5(S+s) толщин сопрягаемых стенок (рис.5.13,д).

5(S+s) толщин сопрягаемых стенок (рис.5.13,д).

При резком переходе от тонкой стенки к толстой возникают усадочные напряжения в результате могут образовываться трещины. Для предотвращения данного явления необходимо предусматривать плавные переходы от одной стеки к другой (рис.5.14,а,б ).

Рисунок 1

Рис.5.14.

На Рис.5.14,в-д, приведены варианты сопряжения стенок с бобышками. В профильной проекции бобышки сопрягают со стенками уклонами от 1: 1 до 1:2 и радиусами R=2S, где S толщина стенки. В плановой проекции сопряжения выполняют радиусами R=(3-5)S (Рис.5.14,д).

Найденные из приведённых соотношений радиусы сопряжений стенок и бобышек округляют до ближайших стандартных размеров (R=1,2,3,5,8,10мм.), так как небольшое изменение радиусов сопряжений мало влияет на качество отливки, то рекомендуется унифицировать радиусы. Преобладающий радиус переходов на чертеже детали не проставляют, указывая его на поле чертежа (в технических требованиях) надписью. Неуказанные радиусы 5мм.

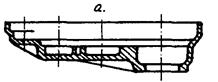

Конструкция литой детали должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенки и её равномерность, конструкция должна исключать применение дополнительных стержней, затрудняющих извлечение модели из литейной формы после формовки смеси. Рис.5.15.

Рис. 5. 15Детали корпуса редуктора

а.) Корпус б). Крышка корпуса редуктора

. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность размеров отливки, увеличивается трудоёмкость изготовления и затрудняется применение формовочных машин. Эти особенности должен учитывать конструктор при конструировании деталей изготавливаемых литьём в песчаные формы. Не допускается в отливке наличие узких и глубоких выемок и углублений, усложняющих извлечение из них формовочной смеси (рис.5.16,а).

Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Бобышки, имеющиеся в конструкции корпуса редуктора, рекомендуется объединять в одну общую

|

Рис.5.16

плоскость (рис.5.16,б), что упрощает изготовление модели. Имеющиеся на корпусе приливы, выполняющие после механической обработки функции установочных поверхностей, необходимо располагать в одной плоскости (рис.5.16 ,в). Расположение приливов в одной плоскости упрощает механическую обработку и увеличивает точность сопряжения с установочной поверхностью. Перед механической обработкой детали подвергаются рентгеноконтролю, для выявления микротрещин, усадочных раковин, рыхлот.

Дата добавления: 2017-09-19; просмотров: 968;