Где F - разрушающее усилие пресса, кгс (Н);

А - площадь поперечного сечения образца, см2

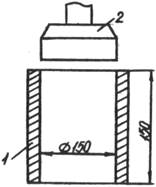

Предел прочности исходной горной породы вычисляют как среднее арифметическое результатов испытания пяти образцов, при этом указывают верхний и нижний пределы прочности. В ряде случаев исходная горная порода бывает ослаблена крупными порами или трещинами. Щебень, полученный дроблением горной породы, может быть достаточно прочным, особенно его фракции. Поэтому для более точного определения прочности породы необходимо дополнительное испытание дробленной щебня (гравия), применяемого в качестве заполнителя в бетоне. Действующие стандарты предусматривают косвенное определение прочности заполнителей посредством условных механических испытаний по дробимости в стальном цилиндре со съёмным дном г, плунжером (рис. 2.12.1).

Рис.2.12.1. Стальной цилиндр (1) с плунжером (2)

Заполнитель помещают в цилиндр, устанавливают плунжер. Повышая давление на прессе со скоростью 10-20 МПа/с, доводят усилие до 200 кН при диаметре цилиндра 150 мм и до 50 кН - при 75 мм. В результате проба заполнителя частично дробится. После этого пробу высыпают из цилиндра, взвешивают, а затем просеивают через сито с размером отверстий, вчетверо меньшим, чем наименьший номинальный размер зерен испытуемой фракции заполнителя (0.25Dmln). Таким образом, для фракции 5...10 мм используют сита с отверстиями 1.25 мм, для фракции 10...20 мм - 2.5 мм и т.д. Остаток щебня (гравия).на сите после просеивания взвешивают и определяют показатель дробимости (Др) с точностью до 1 % по формуле

т, т1 - массы всей испытанной пробы и остатка на контрольном сите после испытания, г.

т, т1 - массы всей испытанной пробы и остатка на контрольном сите после испытания, г.

Показатель дробимости определяют как среднее арифметическое двух испытаний. При испытании щебня (гравия), состоящего из смеси двух или более смежных фракций, этот показатель вычисляют как средневзвешенное результатов испытания отдельных составляющих фракций.

Для пористых заполнителей используется методика, аналогичная методике испытаний на дробимость. Разница заключается в Том, что в процессе испытания контролируется не сдавливающая сила, а величина погружения пуансона в пористый заполнитель

Прочность пористого заполнителя в цилиндре вычисляют с точностью до 0,1 кгс/см2 (0,01МПа) по формуле

R = F / Ас,

где F - нагрузка при погружении пуансона на 20 мм, кгс (кН);

Ас - площадь поперечного сечения цилиндра, см2 (м2).

По полученным результатам устанавливают марку и категорию заполнителя.

Истираемость

Истираемость крупного заполнителя определяют в полочном барабане на пробах щебня, разделенного на фракции 5...10,, 10..20 и 20...40 мм. Полочный барабан (рис.2.12.2) представляет собой металлический цилиндр 2 длиной 500 мм, диаметром '00 мм, который вращается вокруг горизонтальной оси. опирающейся на станину. 4. Частота вращения барабана 0.5-0.55 Гц.

Вдоль внутренней поверхности барабана расположена стальная полка 1 шириной 100 мм. Пробу загружают в полочный барабан вместе с чугунными или стальными шарами диаметром около 48 мм массой 405 г каждый. Количество металлических шаров и общее число оборотов барабана в процессе одного испытания пробы заполнителя принимают в зависимости от размера фракции. По окончании испытания содержимое барабана просеивают через предохранительное сито с отверстиями 5 мм и контрольное с сеткой № 1,25. Потери массы пробы при испытании на истираемость U (%) вычисляют как разность между массой исходной на вески м и массой заполнителя м1 , оставшейся на предохрани тельном и контрольном ситах после обработки в барабане:

U = (м – м1)/м*100 За истираемость принимают среднее арифметическое результатов двух испытаний.

Рис.2.12.2.Полочный барабан:

Рис.2.12.2.Полочный барабан:

Дата добавления: 2017-01-29; просмотров: 1432;