Обработка высокотемпературных скважин с применением гидрофобных углеводородно-кислотных эмульсий

Гидрофобные кислотные эмульсии сохраняют в течение определенного времени кислоту в качестве дисперсной фазы и предотвращают вступление ее в реакцию с металлом и породами пласта. Этим достигается возможность транспортирования активного кислотного раствора до забоя и проникновение его в удаленные зоны пласта.

Стойкие углеводородно-кислотные эмульсии получают при добавлении эмульгаторов, которые образуют на границе двух фаз третью фазу, представляющую собой адсорбционные слои. Эти слои обладают аномальными свойствами — повышенной структурной вязкостью, упругостью и механической прочностью на сдвиг, определяют стойкость эмульсии.

В обычных нефтяных и нефтекислотных эмульсиях роль гидрофобных эмульгаторов выполняют растворенные в нефти низкомолекулярные соединения типа щелочно-земельных солей нафтеновых кислот или высокомолекулярные соединения типа асфальтенов и смол, находящиеся в нефти в коллоидно-пептизированном состоянии, и бронирующие твердые эмульгаторы, образуемые высокодисперсными инактивными частицами пород. Высокомолекулярные соединения типа асфальтенов и смол имеют низкую поверхностную активность, образующиеся защитные пленки обладают высокой прочностью и обеспечивают большую устойчивость эмульсии. Нефтекислотные эмульсии, стабилизированные естественными эмульгаторами, могут иметь очень большую вязкость, так как под действием кислоты защитные пленки становятся более прочными, даже «жесткими» структурами. Поэтому для получения качественных нефтекислотных эмульсий необходимо использовать маловязкие нефти или светлые нефтепродукты с меньшим содержанием асфальтосмолистых веществ с введением эффективных эмульгаторов.

Для обработки глубоких скважин (3500—4000 м) с температурой 140—150 °С успешно применяют солярокислотный раствор следующего состава: 69 % раствора соляной кислоты 11%-ной концентрации, 30% солярового масла, 0,5—1 % моноэтаноламида (МЭА). Солярокислотная эмульсия гидрофобна и обладает всеми необходимыми качествами для использования ее в условиях высоких температур. Коррозионная активность солярокислотной эмульсии при температуре 90 °С уменьшается в 2—2,5 раза, а при 20 °С эмульсия совсем не реагирует с металлом. При взаимодействии солярокислотной эмульсии с карбонатной породой скорость реакции по сравнению с чистым раствором соляной кислоты при температурах 100, НО и 120 °С в течение 15 мин замедляется в 4,2—2,15 раза, а в течение 30 мин — в 2—1,2 раза.

Приготовление солянокислотной эмульсиипроводится непосредственно около скважины путем перекачки заданного объема солянокислотной смеси с добавкой эмульгатора насосами продавочных агрегатов по системе замкнутой циркуляции.

ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТА (механический способ)

Сущность гидравлического разрыва пласта (ГРП) заключается в том, что в скважину под высоким давлением, превышающим гидростатическое в 1,5—3,0 раза, закачивают жидкость, в результате чего в призабойной зоне пласта раскрываются существующие трещины или образуются новые. Для предупреждения смыкания этих трещин в них вводят крупнозернистый песок и снижают давление до забойного. В результате увеличивается проницаемость призабойной зоны пласта или соединяются посрёдством этих трещин высокопроницаемые участки пласта со стволом скважины и продуктивность ее резко повышается. Механизм ГРП заклюнается в том, что при закачке в пластжидкости она прежде всего проникает в высокопроницаемые трещиноватые участки пласта и давления в них сильно возрастают.

В результате возникают перепады давлений между высоко и низкопроницаемыми участками пласта, и в высокопроницаемых участках происходит раскрытие существующих или образование новых трещин. Следовательно, для осуществления ГРП необходимо преодолеть напряжения в призабойной зоне продуктивного пласта, создаваемые горным давлением и прочностью самих пород:

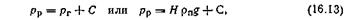

|

где рр — давление разрыва, МПа; рг — горное давление, МПа; С — давление, необходимое для преодоления сопротивления самих горных пород разрушению, МПа; Н — глубина залегания

продуктивного пласта, м; рп — средняя плотность вышележащих горных пород, кг/м3; g - ускорение свободного падения,. м/с2.

Если принять среднюю плотность вышележащих пород (горных) рп=2400—2600 кг/м3, градиент разрывного давления должен быть не меньше 0,024—0,026 МПа/м.

Процесс ГРП проводится в три стадии: закачка в пласт жидкости разрыва для образования трещин в призабойной зоне пласта; введение в полученные трещины крупнозернистого песка для сохранения их в открытом состоянии; закачка продавочной жидкости для введения оставшегося в насосно-компрессорных трубах песка в трещины пласта.

Рабочие жидкости, используемые при гидравлическом разрыве пласта, разделяются на жидкость разрыва, жидкость-песконоситель и продавочную жидкость. Рабочие жидкости, нагнетаемые в пласт, не должны уменьшать ни абсолютную, ни фазовую проницаемость пород пласта, не должны содержать в своем составе посторонних механических примесей и при соединении, с пластовыми жидкостями и породами давать нерастворимых осадков, не должны вызывать набухания глинистых включений пород пласта. Поэтому при проведении ГРП на нефтяных и газовых скважинах применяют жидкости на углеводородной основе: нефть, дизельное топливо или керосин, загущенные нафтенами, а на нагнетательных скважинах — на водной основе: воду растворы сульфитспиртовой барды (ССБ), загущенные растворы кислот.

Вязкость рабочих жидкостей должна быть стабильной в течение всего процесса .гидравлического разрыва пласта. При небольшой вязкости жидкости разрыва для достижения высокого давления разрыва требуется закачать в пласт большой объем жидкости, что связано с необходимостью иметь несколько одновременно работающих насосных агрегатов высокой подачи. В то же время при большой вязкости жидкости разрыва для образования трещин необходимы высокие давления. В зависимости от проницаемости пород пласта на практике применяют жидкости разрыва вязкостью 0,05 — 0,5 Па•с и больше.

Жидкость-песконоситель используется для транспортирования песка по НКТ до забоя с последующим его переносом по трещинам в глубь пласта. Поэтому она должна обладать высокой пескоудерживающей способностью. Для этого скорость закачки жидкости-песконосителя должна быть несколько выше скорости_вьпадения песка из этой жидкости.

Для переноса песка по трещинам жидкость-песконоситель должна обладать меньшей фильтрационной способностью, что также достигается за счет увеличения ее вязкости. Повышение вязкости, как и уменьшение фильтрационной способности жидкостей, применяемых при ГРП, достигается введением в них соответствующих загустителей. Такими загустителями для углеводородных жидкостей являются соли органических кислот, высокомолекулярные и коллоидные соединения нефтей (например, нефтяной гудрон) и другие отходы нефтепереработки. Значительной вязкостью обладают нефтекислотные, солярокис-лотные эмульсии, которые применяют для ГРП на скважинах месторождений с карбонатными коллекторами.

Для проведения ГРП на нагнетательных скважинах широкое применение получили водные или солянокислотные растворы ССБ широкого диапазона вязкости от 0,05 до 0,5 Па•с и более, которые хорошо вымываются из пористой части пласта с восстановлением его проницаемости до 90 % .

Для проведения ГРП на высокотемпературных скважинах широкое применение получили воды, загущенные КМЦ-500 или КМЦ-600 (карбоксиметилцеллюлоза) или ПАА (полиакрил-амид) концентрацией 1,5 — 2,5 %, вязкостью от 0,04 до 0,1 Па*с, которая остается практически стабильной от устья до забоя скважины.

Продавочная жидкость должна обладать наименьшими вязкостью и плотностью, что снижает потери напора при прокачке и облегчает освоение скважины после ГРП. Обычно в нефтяных и газовых скважинах в качестве продавочной жидкости применяют нефть, а в нагнетательных - воду.

Для сохранения трещин гидроразрыва в открытом состоянии после снятия нагрузки их заполняют крупнозернистым песком, который должен обладать достаточной механической прочностью, чтобы не разрушаться в трещинах под действием массы вышележащих пород и сохранять высокую проницаемость. Этим требованиям отвечает кварцевый песок следующих фракций: 0,3—0,8 мм; 0,8—1 мм; 1—2 мм. Наиболее приемлемой фракцией является 0,3—1 мм.

Эффективность гидравлического разрыва пласта зависит от размеров трещин. Чем больше радиус распространения трещин по простиранию, тем наиболее вероятно соединение ствола скважины с более высокопроницаемыми частями пласта Протяженность трещин ГРП зависит от давления нагнетания и объемов закачанного в трещины песка. На практике для этой цели применяют 2—20 т и более песка.

В зависимости от вязкости жидкости-песконосителя и скорости закачки (числа насосных агрегатов) концентрация песка при введении его в трещины пласта достигает 70—500 кг на 1 м3 жидкости.

Технология и техника проведения гидравлического разрыва пласта.Перед проведением ГРП шаблонируют подъемные трубы и отбивают забой. Если забой окажется выше конструктивного и часть, перфорационных отверстий перекрыта песчано-глинистой пробкой, скважину промывают с допуском труб.

После проведения промывки рекомендуется скважину испытывать на приемистость при двух-трех практически установившихся режимах закачки рабочей жидкости в пределах допустимых давлений, что позволяет определить величину критического давления раскрытия трещин (рр), выбрать необходимый объем рабочей жидкости, а также решить вопрос о необходимости проведения ГРП с пакером или без него. На основе этих исследований строят зависимость приемистости скважины (2 от давления нагнетания рн (рис. 16.2). Если график зависимости имеет вогнутую к оси дебитов форму и коэффициент приемистости скважины на максимальном режиме закачки возрастает не менее чем в 2—3 раза по сравнению с коэффициентом приемистости на минимальном режиме закачки, то в пласте произошло раскрытие трещин в пределах допустимых давлений на данную обсадную колонну. Следовательно, на этой скважине можно проводить процесс ГРП без пакера.

В противном случае ГРП проводят с пакером. Пакер устанавливают над интервалом перфорации для защиты обсадных труб от воздействия высоких давлений, возникающих при разрыве пласта и закачке песка в трещины. Для предупреждения осевого перемещения пакера в процессе пульсирующей закачки рабочих жидкостей поршневыми насосами над пакером устанавливают гидравлический якорь.

На рис. 16.3 представлен пакер механический шлипсовый ПНШ, рассчитанный на перепад давления до 50 МПа. Он состоит из штока 4, на который надеты конус 7, кольца 2, 5, 6 и резиновые манжеты 3. На верхний конец штока навинчена головка 1. на нижний — короткий хвостовик 10. На хвостовик надет фонарь 9, имеющий плашки 8, пружины 11 и замок 13. Положение фонаря на хвостовике фиксируется замком 13 при помощи штифта 12. Пакер спускают на НК.Т, поворачивают трубы вправо на один-два оборота. Вследствие этого штифт 12 попадает в длинную прорезь замка 13. Затем трубы опускают вниз

|

При этом фонарь 9 пружинами 11 удерживается в эксплуатационной колонне в верхнем положении. Конус 7 расширяет плашки 8, которые удерживают его в эксплуатационной колонне. При сжимающей нагрузке до 104 Н, создаваемой массой колонны труб, резиновые манжеты 3 расширяются и герметизируют кольцевое пространство скважины. С повышением давления под пакером края манжет плотно прижимаются к стенке эксплуатационной колонны, создавая дополнительное уплотнение.

Пакер извлекают на поверхность обычным подъемом труб. При этом конус пакера выходит из-под шлипсов и контакт их со стенкой колонны нарушается, уп-лотнительные манжеты разгружаются и принимают размеры, близкие к первоначальным.

Существуют также пакеры с опорой на забой и гидравлически самоуплотняющиеся при перепадах давлений также до 50 МПа.

После спуска в скважину НКТ с пакером ее устье оборудуют специальной продавочной устьевой головкой высокого давления, к которой посредством труб высокого давления с помощью сгонных быстросоединяющих муфт подсоединяют насосное оборудование, как показано на рис. 164.

Процесс ГРП проводят в следующей последовательности.

1. Закрывают центральную задвижку на устьевом оборудовании и проводят опрессовку всей системы обвязки оборудования на полуторакратное давление от ожидаемого.

2. Опробуют скважину на приемистость при различных скоростях насосных агрегатов, а также их последовательном включении. Путем построения индикаторной диаграммы «или сравнения коэффициентов приемистости устанавливают возможность

образования трещин в пласте. Одновременно при опробовании

определяют герметичность разобщения межтрубного пространства от забоя скважины с применением пакера (при работе насосных агрегатов давление в этом пространстве должно оставаться постоянным).

3. Не сбавляя темпа закачки с применением одного из насосных агрегатов с помощью пескосмесительного агрегата и жидкости-песконосителя из емкости в скважину закачивают заданный объем песка. Песок из бункера пескосмесительного агрегата через смесительный бачок с помощью вспомогательного агрегата подается в один из агрегатов высокого давления и направляется в скважину через НКТ. При этом одновременно работают и другие агрегаты. Концентрацию песка в потоке регулируют с пульта управления пескосмесительного агрегата с учетом подачи всех одновременно работающих насосных агрегатов.

4. После окончания закачки заданного объема песка в скважину, не сбавляя темпа, закачивают продавочную жидкость из емкостей 7. Объем продавочной жидкости должен быть равен емкости НКТ. При закачке излишнего количества продавочной жидкости может произойти оттеснение песка в глубь пласта. Это приведет к тому, что после снятия давления трещины в непосредственной близости от стенки скважины снова сомкнутся и эффективность ГРП снизится до нуля.

С целью предупреждения оседания песка на забое и образования песчаной пробки нельзя сбавлять темпа или останавливать закачку песка в скважину. Поэтому при проведении ГРП в схеме необходимо иметь не менее одного запасного продавочного агрегата 5 высокого давления.

5. Останавливают процесс продавки и наблюдают за снижением устьевого давления. Удаление оставшегося песка из скважины, а также восстановление циркуляции в скважине после срыва пакера необходимо проводить при достижении первоначального давления на устье скважины. Если после ГРП не происходит снижения давления, то его снимают очень плавно с тем, чтобы введенный в пласт песок вместе с оттоком жидкости при большой скорости не вышел обратно в скважину.

6. На устье устанавливают арматуру для дальнейшей эксплуатации скважины и пускают ее в работу. При пуске нагнетательной скважины под закачку нельзя повышать давление нагнетания выше максимального давления ГРП.

7. Спустя 10—15 дней пробной эксплуатации скважины проводят комплекс гидродинамических исследований скважины на приток и их данные сравнивают с данными, полученными перед проведением ГРП. Число трещин и их ориентацию определяют исследованием профилей приемистости или продуктивности скважин с применением расходомеров и дебитомеров.

Извлечение пакера из скважины рекомендуется проводить после убеждения в эффективности проведенной операции ГРП. В противном случае ГРП необходимо повторить.

Область применения гидравлического разрыва пласта и повышение его эффективности.Гидравлический разрыв пласта — один из самых распространенных и эффективных методов увеличения продуктивности нефтяных, газовых и приемистости нагнетательных скважин на месторождениях как с терригенными, так и с карбонатными коллекторами с любой их проницаемостью. ГРП также проводят для изоляции притоков пластовых вод путем установки водонепроницаемых экранов, ликвидации пробкообразования и др. Нередко ГРП проводят и для глушения открытых газовых и нефтяных фонтанов путем закачки глинистого или цементного раствора в аварийную скважину через трещины призабойной зоны рядом пробуренной скважины. ГРП широко применяют и в других отраслях народного хозяйства, например: при добыче каменной соли, природной серы и для нагревания воды с использованием внутреннего тепла земли, в шахтах — для отвода газов и т. д.

Эффективность метода гидравлического разрыва пласта можно повысить путем достижения направленного действия высоких давлений на пласт и комплексирования с другими методами обработки скважин.

Для проведения направленного ГРП проводят уплотненную кумулятивную перфорацию в узком интервале продуктивного пласта или на этом интервале проводят кольцевую гидропескоструйную перфорацию. При повышении давления нагнетания трещины получатся именно на этом ослабленном интервале пласта.

Перед проведением ГРП очень полезно проводить кислотную обработку скважины, чем добиваются увеличения размеров пор и трещин или их освобождения от закупоривающих материалов. Жидкость разрыва, прежде всего проникая глубоко в пласт по этим порам и трещинам, при повышении давления будет их расклинивать, чем достигается образование новых или развитие существующих трещин.

Для проведения направленного ГРП отключают нижний интервал пласта, где был проведен ГРП, путем засыпки песка. После этого проводят ГРП в верхних участках пласта, затем песок с забоя вымывают.

Направленный ГРП можно проводить с применением сдвоенных пакеров при их последовательной установке против намеченных узких интервалов пласта. Направленный ГРП также проводят с применением временно закупоривающих эластичных или легко разрушающихся или растворяющихся шариков в перфорационных отверстиях против высокопроницаемых интервалов пластов. Диаметры шариков должны быть несколько больше диаметров перфорационных отверстий. Для этого после проведения ГРП или в начале его в скважину вводят необходимое число шариков и проводят закачку жидкости разрыва. Шарики прежде всего направляют в высокопроницаемые участки пласта и закупоривают перфорационные отверстия против них. При дальнейшем продолжении закачки давления на забое увеличиваются и происходит образование новых трещин в низкопроницаемых участках пласта. После окончания ГРП эти шарики или вымывают, или они постепенно полностью растворяются.

Основным условием для проведения направленного ГРП является герметичность цементного камня за колонной.

Очень хороший эффект дает совмещение ГРП с кислотной обработкой. Для этого в качестве рабочих жидкостей применяют загущенные кислотные растворы, которые одновременно с образованием трещин и переносом песка по ним растворяют карбонатные включения пород и продуктов коррозии, вносимых в трещины пласта вместе с песком.

ТЕРМОКИСЛОТНАЯ ОБРАБОТКА СКВАЖИН

Практика показывает, что эффективность кислотных обработок скважин на месторождениях с парафиносмолистыми нефтями большой, вязкости и с высокой температурой их кристаллизации значительно ниже, чем на месторождениях с обычными маловязкими нефтями. Это объясняется тем, что в результате нарушения термодинамического равновесия в системе пласт — скважина в процессе ее эксплуатации на поверхностях пор и трещин пласта формируются плотные граничные слои из отложений парафина и асфальтосмолистых веществ, которые уменьшают контакт кислотного раствора с поверхностями пор и трещин пород пласта.

Практически оказывается недостаточно эффективным на таких месторождениях и проведение, гидравлического разрыва пласта, так как закачанный в трещины песок будет продавливаться в слой отложений из парафиносмолистых веществ, а выдавленные отложения будут заполнять вновь образованное межпоровое пространство. Кроме того, недостаточная эффективность или даже ее отсутствие при проведении этих мероприятий на месторождениях с парафиносмолистыми нефтями большой вязкости обусловлены охлаждением нефтенасыщенных поровых участков пласта холодными рабочими жидкостями, которые снова закольматируются высокомолекулярными компонентами нефти и становятся малопроницаемыми или совсем непроницаемыми.

Поэтому на месторождениях с высокопарафинистыми нефтями с высокой температурой кристаллизации парафина перед проведением кислотных обработок необходимо проводить мероприятия по удалению из призабойной зоны отложений парафиносмолистых веществ и не допускать их повторного выпадения в результате охлаждения призабойной зоны холодными рабочими жидкостями.

Для этого перед кислотной обработкой скважину промывают горячей нефтью или предварительно нагревают призабойную зону пласта каким-либо источником тепла. Затем в призабойную зону закачивают кислотный раствор, который легко вступает в реакцию с карбонатными породами пласта в условиях высоких температур. Такую обработку скважины называют термокислотной.

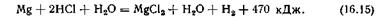

В настоящее время широкое применение получили термокислотные обработки скважин путем проведения экзотермической реакции металлического магния с солянокислотным раствором:

При растворении 1 кг магния в соляной кислоте выделяется 18,9 МДж тепла. На полное растворение 1 кг магния требуется 18,6 л солянокислотного раствора 15%-ной концентрации. При этом получается нейтральный раствор хлористого магния с температурой 300—400 °С.

Такая высокая температура при проведении кислотной обработки может привести к следующим отрицательным явлениям, а именно: потере тепла на парообразование с получением.

кристаллогидрата хлористого магния МgСl2*6Н2О; образованию магнезиального цемента МgОНСl в результате потери гидроксильной группы кристаллогидрата хлористого магния при повышении температуры более чем на 285 °С и его охлаждении; образованию из нефти кокса при температурах 200 °С и выше и др.

Кроме того, для расплавления отложений парафиносмолистых веществ в призабойной зоне пласта нужна меньшая температура. Поэтому рационально такое соотношение кислотного раствора и магния, при котором конечная температура раствора после их реакции будет 80—120 °С.

На основе лабораторных исследований и промыслового опыта установлено, что для получения вышеуказанных температур при термокислотной обработке скважин необходимо брать на 1 кг магния 60—100 л 15 %-ного раствора соляной кислоты с таким расчетом, чтобы одна часть кислотного раствора расходовалась на реакцию растворения магния, а две части — на реагирование с карбонатами и доломитами и продуктами коррозии в призабойной зоне пласта. При этом необходимо учитывать, что, чем меньше скорость прокачки кислотного раствора через металлический магний, тем больше температура продуктов реакции, а скорость реакции кислотного раствора зависит от площади поверхности магния и давления, при котором происходит реакция.

При более высоких давлениях скорость реакции кислотного раствора с магнием сильно замедляется, в связи с чем соответственно уменьшается и скорость прокачки.

Термокислотную обработку скважин в настоящее время проводят с применением пруткового или гранулированного магния по двум технологическим процессам: с проведением реакции магния с кислотным раствором против продуктивного пласта в специальном термореакторе и с проведением реакции магния с кислотным раствором в трещинах призабойной зоны пласта.

ВИБРООБРАБОТКА ЗАБОЕВ СКВАЖИН

Сущность вибрационного воздействия на призабойную зону пласта состоит в том, что на забое скважины с помощью вибратора формируются волновые возмущения среды в виде частых гидравлических импульсов или резких колебаний давлений различной частоты и амплитуды. Виброударные колебания одновременно воздействуют как на физико-механические свойства коллектора (образование новых и раскрытие старых трещин, очистка пор и др.), так и на поверхностные, капиллярные, вязкостные и другие характеристики жидкостей и пластовой системы.

Для осуществления процесса в скважину на насосно-компрессорных трубах спускают гидравлический вибратор золотникового типа, который устанавливают против выбранной для обработки части продуктивной зоны пласта. Рабочая жидкость (нефть, вода, растворы ПАВ) прокачивается по трубам и, проходя через вибратор, генерирует непрерывную серию гидравлических ударов. Колебания создаются при периодическом перекрытии потока рабочей жидкости, протекающей через золотниковое устройство вибратора. Гидравлический удар сопровождается резким подъемом давления, что способствует резкому импульсному истечению жидкости из отверстия ствола.

Вибровоздействие рекомендуется проводить в скважинах с ухудшенными коллекторскими свойствами призабойной зоны, т. е. в скважинах, пробуренных с промывкой забоя глинистыми растворами и утяжеленными жидкостями, а во время ремонтных работ — водой или растворами ПАВ, а также в скважинах, пласт которых поглотил при бурении глинистый и цементный растворы. Более эффективное воздействие на проводимость пласта следует ожидать в коллекторах с высоким пластовым давлением, но низкой проницаемостью.

ТОРПЕДИРОВАНИЕ СКВАЖИН

Торпедирование, проводимое для улучшения притока нефти и газа в скважины, состоит в том, что заряженную взрывчатым веществом (ВВ) торпеду спускают в скважину и взрывают против продуктивного пласта. При взрыве торпеды образуются каверны, увеличивающие диаметр скважины, и сеть трещин, расходящихся от скважины в радиальном направлении.

Для торпедирования применяют взрывчатые вещества бризантного или дробящего типа. К ним относятся: ВВ из нитросоединений ароматического ряда — тротил, тетрил, гексоген; из нитратов или эфиров азотной кислоты — ТЭН, нитроглицерин и др.; из смесей и составов — аммониты и динамиты.

Наиболее распространены торпеды фугасные, шнурковые (встряхивающие), кумулятивные осевого действия и кумулятивные труборезы.

Торпеды чаще всего взрывают в скважинах с открытым забоем. Для предохранения обсадных труб от разрушения над торпедой устанавливают пробку (забойку) — жидкую или твердую. В качестве жидкой забойки используют нефть, воду или глинистый раствор, в качестве твердой — песок, глину или цемент.

ТЕПЛОВОЕ ВОЗДЕЙСТВИЕ НА ПРИЗАБОИНУЮ ЗОНУ

При прогреве призабойной зоны парафиносмолистые отложения в трубах, на стенках скважины, в фильтровой зоне и порах пласта расплавляются и выносятся потоком нефти на поверхность. Это улучшает фильтрационную способность породы в призабойной зоне. Кроме того, снижается вязкость и увеличивается подвижность нефти, что также облегчает условия ее продвижения в пласте.

Призабойную зону прогревают при помощи скважинных электронагревателей и газонагревателей, горячей нефтью, нефтепродуктами, водой и паром, а также путем термохимического воздействия, описанного выше.

Электротепловая обработка призабойных зонскважин осуществляется при помощи электронагревателей, спускаемых в скважину на кабель-тросе. Каждый нагревательный элемент представляет собой стальную трубку диаметром 17 мм, внутри которой запрессована спираль из нихромовой проволоки в кварцевом песке или плавленой окиси магния. Последние служат электрической изоляцией спирали от металлической трубки,а также являются проводниками тепла. В нижней части кожуха приварена муфта, в которую ввинчивается карман для термометра. Наружный диаметр электронагревателя 112 мм, длина 3700 мм, масса 60 кг. Максимальная мощность электронагревателя 21 кВт, напряжение 380 В.

Прогрев призабойной зоны пласта обычно проводится в течение 5—7 сут, радиус повышенного температурного поля достигает 1—1,2 м.

Электронагреватели изготовляют в поднасосном и неподнасосном вариантах. ТЭН поднасосного варианта в скважине оставляется на длительное время и по мере уменьшения ее продуктивности периодически включается в работу. ТЭН неподнасосного варианта после прогрева призабойной зоны поднимают, скважину оборудуют снова насосной установкой и пускают в эксплуатацию. Недостатком неподнасосного варианта является то, что за время спуско-подъемных операций призабойная зона снова остывает и парафин вновь затвердевает.

Закачку в скважину горячих жидкостей(нефти, газового конденсата, керосина, дизельного топлива или же воды с добавками ПАВ или без них) обычно проводят для прогрева запарафиненных подъемных труб и призабойной зоны. Жидкость в объеме до 15—30 м3 нагревают до температуры 90— 95 °С паром от паровой передвижкой установки (ППУ), а затем с помощью насоса закачивают в скважину.

Кроме того, имеются специальные агрегаты АДП-4-150 для нагрева и нагнетания нефти или других рабочих агентов в скважины с целью удаления отложений парафина. Эти агрегаты также можно использовать и для депарафинизации трубопроводов, трапов, манифольдов и другого нефтепромыслового оборудования.

Паротепловая обработка призабойной зоны скважин.Перегретый пар нагнетают в скважину в течение 10—12 сут, после чего устье скважины закрывают на 2—5 сут для передачи тепла в глубь пласта и эксплуатацию скважины возобновляют.

Пар для теплового прогрева скважин получают от передвижных паровых установок (ППУ), монтируемых на шасси автомобиля. Имеются ППУ производительностью 4 т пара с рабочим давлением до 12 МПа и температурой пара до 320 °С. Также применяются мощные передвижные парогенераторные установки, например УПГ-9/120 с подачей пара 9 т/ч и рабочим давлением 12 МПа. Парогенераторную установку (одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар из парогенератора своим давлением вытесняет нефть из НК.Т и поступает в пласт.

Как показала практика, для получения хорошего эффекта от паротепловой обработки в скважину необходимо закачивать не менее 1000 т пара.

Этот метод обработки призабойных зон, называемый циклическим паротепловым методом обработки, дает хорошие результаты на скважинах, эксплуатирующих пласты с тяжелой, высоковязкой нефтью, или на скважинах, резко снизивших продуктивность из-за закупорки пор парафиносмолистыми отложениями.

Закачка в скважину поверхностно-активных веществ.В призабойную зону через НКТ передвижным насосным агрегатом закачивают концентрированный раствор ПАВ (до 5%), затем закачивают слабоконцентрированный раствор в таком количестве, чтобы все пористое пространство намечаемой зоны обработки было заполнено активным раствором ПАВ. В качестве растворителя обычно используется нефть. Этот метод обработки применяют в скважинах, в которых в процессе эксплуатации проницаемость призабойной зоны резко ухудшилась из-за попадания в нее посторонней воды или фильтрата глинистого раствора, а также твердых частиц.

ТЕРМОГАЗОХИМИЧЕСКОЕ ВОЗДЕЙСТВИЕ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА

Сущность термогазохимического воздействия (ТГХВ) заключается в том, что в скважину на кабеле спускают устройство с пороховыми зарядами типа АДС — аккумуляторы давления скважин — и проводят «медленный взрыв» против продуктивного пласта. В скважине могут развиваться давления 30—100 МПа и более, при которых раскрываются трещины или создаются новые трещины в пласте. Максимальная температура в центре горения заряда может достигать 3500 °С, но за счет достаточно хорошей теплопроводности колонны, жидкости и породы температура среды на стенке скважины быстро выравнивается и не превышает 250—700 °С.

Пороховые газы в основном состоят из хлористого водорода и углекислого газа. Проникая в поры и трещины пласта, хлористый водород, соединяясь с пластовой водой, образует до 100—150 л раствора соляной кислоты 5%-ной концентрации, которая, взаимодействуя с карбонатными породами и солями железа, увеличивает пористость, расширяет трещины. Углекислый газ, образующийся при реакции раствора соляной кислоты и содержащихся в составе пороховых газов, растворяется в нефти, снижая ее вязкость и поверхностное натяжение на границе с водой.

Билет № 29

Дата добавления: 2016-08-07; просмотров: 3119;