Композитных материалов

Фасадные облицовки из алюминиевых композитных материалов успешно применяться в мире в качестве декоративной отделки фасадов более 30 лет [13,14,15]. На украинском строительном рынке они представлены около пяти лет.

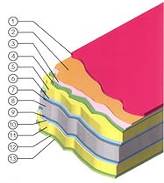

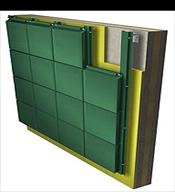

Они представляют собой «пирог», состоящий из двух предварительно окрашенных алюминиевых листов толщиной от 0,2 до 0,5мм с пластиковой (низкоплотный полиэтилен) или негорючей минеральной прослойкой между ними толщиной от 2,0 до 5,0 мм (рис. 3.26). Материал производится в виде непрерывной ленты, позволяющей отрезать листы необходимого размера, и предназначен, в основном, для архитектурно-строительного использования. Общая толщина листа составляет от 3 до 6 мм, максимальная ширина – 1600мм, максимальная длина – 7000 мм. У различных производителей размеры могут отличаться друг от друга.

Композитные материалы сочетают в себе лучшие свойства входящих в них компонентов: от пластика - малый вес, от металла – прочность. Химико-механическое соединение придает материалу высокую однородность. Специальное покрытие предохраняет от коррозии, кислотной среды и абразивного износа. Синтез преимуществ пластика и металла открывает новые возможности для дизайнеров и архитекторов.

Композитные материалы сочетают в себе лучшие свойства входящих в них компонентов: от пластика - малый вес, от металла – прочность. Химико-механическое соединение придает материалу высокую однородность. Специальное покрытие предохраняет от коррозии, кислотной среды и абразивного износа. Синтез преимуществ пластика и металла открывает новые возможности для дизайнеров и архитекторов.

Из композитных материалов может быть выполнена любая криволинейная форма - с острыми и закругленными углами. Это дает проектировщику огромные возможности по созданию архитектурной пластики фасада, в т.ч. и с имитацией под натуральный камень. Сложные криволинейные формы, которые невозможно воплотить в камне, с легкостью могут быть выполнены из композитных материалов (рис. 3.27).

В качестве облицовки для вентилируемых фасадов из композитных материалов используются кассеты и панели. После изготовления панель готова к установке непосредственно на фасад здания, а внушительные размеры панелей значительно упрощают монтаж и сокращают сроки проведения работ.

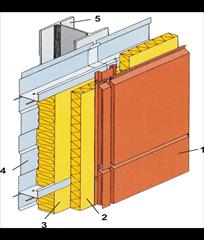

При обустройстве фасадов к стене здания крепится несущий алюминиевый каркас, затем укладывается утеплитель, после чего на каркас «навешиваются» композиты в виде плоских панелей или в виде кассет, сформированных из панелей (рис. 3.28). Они могут крепиться к подоблицовочной конструкции различными способами: клепочным и клепочным с подгибами; с помощью крепежного профиля; кассетным способом (на болтах, навесное крепление).

При обустройстве фасадов к стене здания крепится несущий алюминиевый каркас, затем укладывается утеплитель, после чего на каркас «навешиваются» композиты в виде плоских панелей или в виде кассет, сформированных из панелей (рис. 3.28). Они могут крепиться к подоблицовочной конструкции различными способами: клепочным и клепочным с подгибами; с помощью крепежного профиля; кассетным способом (на болтах, навесное крепление).

Плоские панели фиксируются по периметру путем защемления между омега-профилями. Монтаж кассет осуществляется слева направо путём прикручивания оцинкованными саморезами к омега-профилю. Системы крепления и монтажа композитных облицовок позволяют производить работы в любое время года и в сжатые сроки.

Монтаж кассет осуществляется слева направо путём прикручивания оцинкованными саморезами к омега-профилю. Системы крепления и монтажа композитных облицовок позволяют производить работы в любое время года и в сжатые сроки. Монтаж кассет может осуществить один человек благодаря небольшой массе материала от 3,5 до 5,6 кг/м2.

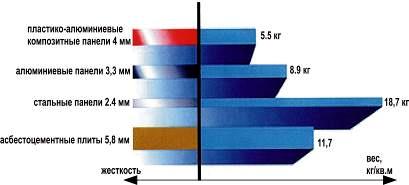

Изучение и сравнительный анализ технических характеристик различных фасадных материалов позволили составить диаграмму, представленную на рис. 3.29. На диаграмме видно, что композитные материалы при одинаковой жесткости со своими аналогами имеют наименьший вес одного квадратного метра.

Рис. 3.29. Диаграмма сравнения толщины и веса фасадных материалов при одинаковой жесткости

Вторая особенность композитного материала – та, что за счёт его свойств при монтаже кассет нет необходимости оставлять зазоры между кассетами для компенсации влияния температурных колебаний, что придаёт фасаду монолитный вид и облегчает монтаж.

Третья особенность состоит в том, что при применении изделий из композитных материалов для вентилируемых фасадов происходит значительное усиление звукоизоляционных свойств стен. Например, звукоизоляция стены из легкого бетона при облицовке увеличивается в 2 раза. Материал способен также ослаблять вибрацию (вследствие отсутствия резонанса). По сравнению с алюминиевыми листами фактор звуко- и вибропоглощения выше примерно в 6 раз.

Алюминиевые композитные панели применяются для внутренних и наружных облицовок стен, облицовки колонн, облицовки несущих стальных конструкций, изготовления внутренних перегородок, а также дорожных знаков и рекламных щитов.

Облицовочные изделия из легких композитных материалов широко используются также и при реконструкции зданий. Они позволяют придавать старым сооружениям современный вид.

Всего в мире насчитывается более 50 марок композитных материалов, наиболее популярные из которых: Dibond, Alucobond, Rеуbond, Alpolic, Аkybond и Goldstar.

В Украине фасадные системы из композитных панелей европейских производителей представляют фирмы «Кон-Рен» и «Ил-Пром» (алюминиевые фасадные системы Luxalon и Reynobond), ООО «Алес Буд Алюминиум» (Представительство концерна ALCAN в Украине), «Фастех» (фасадные системы Lofatec, Extoriet, Pflaum), ЧП «Алютрейд» (алюминиевые системы Heroal) и другие.

Наибольшей популярностью в мире до недавнего времени пользовались композитные панели от германского производителя. Однако не так давно хорошую конкуренцию на рынке строительных и отделочных материалов им составили аналогичные материалы китайского производства. Выполненные по последним технологиям и на новейшем оборудовании от ведущих заводов Западной Европы и США, композитные панели Alucobond (Алюкобонд) из Китая ничуть не уступают по качеству своим знаменитым «собратьям». Материал изготавливается заводом алюмо-пластиковых конструкций «Jinxiang».

Все производственные процессы контролируются компьютерами: химико-синтезная обработка, нанесение покрытия, обработка пластиковых панелей, листовое соединение. От аналогичной продукции, композитные панели Китайских производителей, выгодно отличаются, прежде всего, сочетанием высокого качества с невысокой ценой. В остальном же этот материал мало отличается от известных аналогов.

Официальным дистрибьютором завода алюмо-пластиковых конструкций «Jinxiang» в Украине является фирма «ФЛАГМАН».

Структура композитной панели Алюкобонд представлена на рис. 3.30, а схема подвесной фасадной системы с использованием композитного материала – на рис. 3.31.

|

Рис. 3.30. Структура композитной панели Алюкобонд

|

В технологии обработки панелей используется механические свойства материала, который обладает жесткостью, устойчивостью к ударам, механическим повреждениям, давлению, в то же время высокоэластичен и легко сгибается. Эти свойства дают возможность трансформации плоского листа в любую объемную форму, что достигается посредством фрезерования с последующим изгибанием и гнутьем (таблица 3.3). Это позволяет при облицовке зданий быстро придавать листам форму навесных панелей и разнообразную выпуклую форму, создавать архитектурные элементы, рекламные конструкции и т.д.

Необходимо особо отметить, что Алюкобонд удовлетворяет достаточно строгим критериям, предъявляемым к строительным материалам соответствующими лицензирующими органами в десятках развитых стран мира. В Австралии, Англии, Дании, Швеции, Германии, Италии, Швейцарии, Японии, США и во многих других странах, в том числе и в Украине, Алюкобонд отвечает всем противопожарным и гигиеническим государственным и международным стандартам.

На рис. 3.32. представлены фасады некоторых объектов, в отделке которых использовались композитные материалы.

|

|

Таблица 3.3. Виды обработки Алюкобонд

Распиливание

производится с помощью пилы вертикального типа, дисковой пилы или ручного лобзика.

Распиливание

производится с помощью пилы вертикального типа, дисковой пилы или ручного лобзика.

|  Разрезание

осуществляют с помощью гильотинных ножниц

Разрезание

осуществляют с помощью гильотинных ножниц

|  Клепание

с помощью заклёпок различных типов и обычного инструмента для клепания.

Клепание

с помощью заклёпок различных типов и обычного инструмента для клепания.

|  Сверление

отверстий для креплений с помощью сверла для алюминиевого листа и пластиковых панелей.

Сверление

отверстий для креплений с помощью сверла для алюминиевого листа и пластиковых панелей.

|

Продолжение таблицы 3.3.

Пробивание

отверстий с помощью пробивного станка или пресса

Пробивание

отверстий с помощью пробивного станка или пресса

|  Крепление

с помощью винтов и болтов из нержавеющей стали, применяемых для дерева и тонколистовой стали.

Крепление

с помощью винтов и болтов из нержавеющей стали, применяемых для дерева и тонколистовой стали.

|  Соединение

специальными зубчатыми угловыми соединительными профилями.

Соединение

специальными зубчатыми угловыми соединительными профилями.

|  Гнутьё

с помощью кромкогибочного стола или нажимного пресса.

Гнутьё

с помощью кромкогибочного стола или нажимного пресса.

|

Сварка

с помощью устройства для сварки горячим воздухом с применением полиэтиленового шнура, скорость сварки 50 - 60 см/мин.

Сварка

с помощью устройства для сварки горячим воздухом с применением полиэтиленового шнура, скорость сварки 50 - 60 см/мин.

|  Прокатка

на вальцовочной машине

Прокатка

на вальцовочной машине

|  Склеивание

с помощью обычных клеев для алюминия или с помощью двухсторонней клеящей ленты для внутреннего применения Склеивание

с помощью обычных клеев для алюминия или с помощью двухсторонней клеящей ленты для внутреннего применения

|  Декоративная обработка:

с помощью пилы вертикального типа, дисковой пилы или ручного лобзика.

Декоративная обработка:

с помощью пилы вертикального типа, дисковой пилы или ручного лобзика.

|

Далее предлагается к рассмотрению несколько примеров применения других металлических фасадных облицовок.

Металлическая облицовка широко используется в мировой практике отделки фасадов на протяжении нескольких десятилетий. Однако, особое внимание хотелось бы обратить на системы отделки фасадов отечественного производства. Из отечественных компаний металлические фасадные облицовки предлагают заводы: «ТПК-Профиль», «Евросталь Технология», «Полтаваспецмонтаж», «Західспецпрофіль», «Сузір’я», «Арсенал-Центр», «Альбатрос», «АПМ-Профиль» и прочие. Один из самых известных поставщиков и производителей облицовочных покрытий из стали остается ЗАО «Ruukki» (Руукки) [16].

3.2.2. Фасадные системы «Ruukki»

Фасадные системы «Ruukki» выпускаются в Украине с 1997 года ЗАО «Ruukki». За 7 лет работы «Ruukki» по праву заняла лидирующие позиции среди производителей современных стальных строительных конструкций: металлочерепицы, профнастилов, фасадных систем, несущих металлических конструкций. Сейчас ЗАО «Ruukki» сертифицирует свою деятельность по стандартам ISO 9001 (Стандарт систем управления качеством) и 14001 (Стандарт систем экологического менеджмента).

В Украине много известных проектов было реализовано с использованием материалов «Ruukki». Их архитектурные возможности привлекли к себе внимание специалистов-строителей в нашей стране и зарубежом.

ЗАО «Ruukki» производит несколько фасадных систем облицовки фасадов [14].

· Ruukki Fasetti (фасадные панели) (рис. 3.33);

· Ruukki Liberta (фасадные панели) (рис. 3.35);

· Ruukki Panel и Termo (сендвич-панели) (рис. 3.37);

· Ruukki Сasetti (трапециевидный профиль) (рис. 3.39).

Перечисленные фасадные системы монтируются на поверхность здания или сооружения в соответствии с технологией устройства вентилируемых фасадов, изложенной выше.

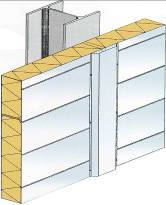

Фасадные кассеты Fasetti крепятся за верхний край. Крепление панелей может быть видимое и невидимое. Нижний край кассет защелкиваются, что не требует дополнительного крепления (рис.3.33). Сырьем для Fasetti служит горячеоцинкованная тонколистовая сталь с различными типами полимерных покрытий (ПВФ2, Pural, Plastisol). Размеры панелей: толщина 1,2 мм; высота - 300 мм; глубина - 40 мм; длина - 1,2 м. Крепятся панели шурупами к стеновой обрешетке.

Рис. 3.33. Фасадная система Ruukki Fasetti

Рис. 3.33. Фасадная система Ruukki Fasetti

1 - Fasetti; 2 - ветрозащитная жесткая минвата;

3 - утеплитель-минвата; 4 - профилированный стальной лист; 5 - стойка каркаса; 6 - прогон

Примеры фасадов зданий облицованных системой Ruukki Fasetti приведены на рис. 3.34.

|

|

Рис. 3.34. Фасады Ruukki Fasetti

Ruukki Liberta – прямоугольные металлические кассеты, предназначенные для внутренней и наружной облицовки стен (рис. 3.35). Кассеты изготавливаются из тонколистового материала: горячеоцинкованной стали с полимерным покрытием, меди и алюминия.

|

|

Рис. 3.35. Фасадная система Rannila Liberta

1 - Liberta: 2 - ветрозащитная жесткая минвата;

3 - утеплитель-минвата; 4 - профилированный стальной лист; 5-стойка каркаса

Толщина материала – от 1,0мм до 2,0мм. Размеры кассет (1200х1800; 800х2100; 450х2200) определяются индивидуально для каждого объекта, исходя из архитектурных и конструктивных требований и пожеланий заказчика. Облицовка кассетами Liberta может проводиться с дополнительным утеплением стен. Панели Liberta придают фасаду здания современный, структурированный вид. Этот материал гармонично сочетается с другими фасадными материалами Ruukki. Выпускается три типа кассет, отличающихся способом крепления: Liberta 100, Liberta 200 и Liberta 300.

Кассета Liberta 100 прикрепляется к находящимся на стене вертикальным направляющим шурупам через отверстия, просверленные в кромках. Верхний край кассеты Liberta 200 закрепляется к вертикальным направляющим, нижний край опирается на верхний край нижней кассеты. Для закрепления нижних краев кассеты первого (нижнего) ряда применяются специальные планки.

Вертикальные края кассет отогнуты внутрь. Дном вертикального шва между кассетами является направляющая, которая должна быть изготовлена из того же материала, и иметь тот же цвет, что и кассета. Дополнительная направляющая может находиться в середине кассеты; шаг направляющих – не более 700 мм. Пример фасада здания облицованного системой Ruukki Liberta приведен на рис. 3.36.

|

Ruukki Panel и (сендвич-панели) – это готовая навесная конструкция стены, состоящая из двух стальных листов с изоляционным материалом между ними (рис. 3.37). Панели имеют полимерные покрытия из полиэстера или ПВФ2. Ширина панели – 1200 мм, толщина – 80-200 мм, длина – до 12 м. Толщина металла – 0,6 мм. Масса - 28,1 кг/м 2. Ruukki Panel позволяют максимально сократить сроки возведения новых зданий, реконструкции и модернизации устаревших построек.

Обычно Ruukki Panel и Termo применяют при строительстве промышленных зданий, электростанций, складов, а так же зданий, требующих особых гигиенических условий.

|

|

Рис. 3.37. Ruukki Panel и самосверлящие шурупы

для их крепления

Примеры фасада здания облицованного системой Ruukki Panel и рабочий момент монтажа приведены на рис. 3.38.

Рис. 3.38. Рабочий момент монтажа и фасад,

обустроенный Ruukki Panel

Ruukki Сasetti - это самонесущая стеновая и кровельная кассета, позволяющая быстро создать несущую конструкцию ограждения под утепление и облицовку и получить при этом готовую (не требующую отделки) внутреннюю поверхность стены (рис. 3.39).

Кассеты поставляются как оцинкованные, так и с полимерным покрытием. Casetti крепится к каркасу здания, поверхность кассеты является внутренней поверхностью стены. Внутреннее пространство Casetti приспособлено для размещения в нем утеплителя без дополнительной его фиксации.

Толщина кассеты: 100-200мм; ширина кассеты: 600мм; толщина металла: 0,9-1,5мм; длина кассеты: до 12м.

Области применения Ruukki Casetti: промышленные здания, производственные здания; складские здания; спортивные здания; общественные здания; объекты пищевой промышленности; холодильники (рис. 3.40).

Рис.3.39. Фасадная система Ruukki Casetti

1 - Casetti; 2 - Z-образный профиль; 3 - ветрозащищенная жесткая минвата; 4 - утеплитель-минвата; 5 - профилированный стальной лист; 6 - стойка каркаса

Рис. 3.40. Рабочие моменты монтажа Ruukki Casetti

4.3. Фасадная система «АПМ-Профиль».

Изделия аналогичные ЗАО «Ruukki» выпускаются и нашими отечественными производителями. Примером тому может служить ООО «АПМ-профиль». Используя опыт наиболее известных в мире фирм, этой компанией было организовано производство фасадных кассет и стальных оцинкованных профилей в г. Одессе.

Ниже приведены фотографии объектов, облицованных такими кассетами и конструктивно-технологические решения узлов фасадных систем, предоставленные ООО» АПМ-профиль».

Фасадные кассеты «Профиль» – это объемные металлические панели, представляющие собой металлическую конструкцию с загнутыми с четырех сторон листами. Изготавливаются они из тонкого оцинкованного листа с полимерным покрытием и производятся методом гнутья на высоко производительном компьютеризированном оборудовании, поставленном из Финляндии, что позволяет достигать большой точности и высокого качества углов, поверхностей и контурных форм.

Вертикальные швы кассет обычно делают открытыми, но можно стыковать кассеты и вплотную друг к другу.

Размер вертикального шва для кассет «Профиль 1000» должен быть не более 30 мм. Вертикальный несущий профиль из оцинкованной стали не имеет цветной накладки.

Размер вертикального шва для кассет «Профиль 2000» варьируется от 0 до 60 мм. Вертикальный несущий профиль из оцинкованной стали имеет цветную накладку.

Если ширина кассеты более 60 мм, то кассеты крепятся с использованием промежуточного вертикального профиля.

На рис. 3.41 приведена конструктивно-технологическая схема и комплектующие, необходимые для облицовки фасада кассетами «АПМ-профиль».

Кронштейн с паронитовой прокладкой Кронштейн с паронитовой прокладкой

|  Анкер Анкер

|  Вертикальный профиль промежуточный Вертикальный профиль промежуточный

|  Тарельчатый дюбель Тарельчатый дюбель

|

Утеплитель Утеплитель

|  Заклепка Заклепка

|  Плёнка ветрозащитная Плёнка ветрозащитная

|  Самосверлящий винт Самосверлящий винт

|

Рис. 3.41. Конструктивно-технологическая схема и комплектующие фасадной системы «АПМ-профиль»

Кассеты «Профиль» производятся в двух стандартных моделях: «Профиль 1000»; «Профиль 2000».

Монтаж фасадной системы АПМ-Профиль необходимо осуществляеть следующей последовательности.

После разметки мест установки кронштейнов приступить к их установке (рис. 3.42). Для этого просверлить в стене отверстия диаметром, соответствующим диаметру дюбеля. Установить дюбель в отверстие и забить анкерный болт, при этом обеспечить терморазрыв между кронштейном и стеной при помощи специальных прокладок.

После разметки мест установки кронштейнов приступить к их установке (рис. 3.42). Для этого просверлить в стене отверстия диаметром, соответствующим диаметру дюбеля. Установить дюбель в отверстие и забить анкерный болт, при этом обеспечить терморазрыв между кронштейном и стеной при помощи специальных прокладок.

Установить утеплитель (в случае устройства вентилируемого фасада). Утеплитель устанавливается плотно, без зазоров. Для крепления утеплителя к стене использовать специальные прижимные тарельчатые анкера. Количество анкеров не менее 5 шт. на квадратный метр стены (рис. 3.43).

В случае применения вместе с утеплителем ветрозащитной пленки, крепление пленки к стене (через утеплитель) производить этими же тарельчатыми стеновыми анкерами. Расход анкеров для ветрозащиты: 2-3 анкера на квадратный метр.

В случае применения вместе с утеплителем ветрозащитной пленки, крепление пленки к стене (через утеплитель) производить этими же тарельчатыми стеновыми анкерами. Расход анкеров для ветрозащиты: 2-3 анкера на квадратный метр.

После этого можно приступить к установке горизонтальных направляющих профилей (рис.3.44)(сечение по проекту). Устанавливать

После этого можно приступить к установке горизонтальных направляющих профилей (рис.3.44)(сечение по проекту). Устанавливать  профили по отвесу. Количество самосверлящих винтов не менее 2-х на каждый кронштейн. Марка самореза подбирается в зависимости от толщины металла кронштейна и направляющего профиля.

профили по отвесу. Количество самосверлящих винтов не менее 2-х на каждый кронштейн. Марка самореза подбирается в зависимости от толщины металла кронштейна и направляющего профиля.

После установки горизонтальных профилей приступить к установке вертикальных шляпных профилей. (рис. 3.45) Монтаж профилей производить слева вверх (по маршруту крепления кассет). Внимательно измерять осевые расстояния между профилями. Типы профилей и их сечения определяются по проекту.

После установки горизонтальных профилей приступить к установке вертикальных шляпных профилей. (рис. 3.45) Монтаж профилей производить слева вверх (по маршруту крепления кассет). Внимательно измерять осевые расстояния между профилями. Типы профилей и их сечения определяются по проекту.

Затем необходимо установить стартовую планку (рис. 3.46). для начала монтажа кассет Одновременно с креплением планки установить доборный элемент для откосов и декоративную цветную накладку на основные вертикальные профили.

Защитная пленка с декоративной цветной накладки снимается по мере монтажа кассет (рис. 3.47). Пленка удаляется сначала в зоне стыков кассет. Со всей поверхности кассеты пленку удаляется после окончательной сборки фрагмента фасада (во время демонтажа строительных лесов). Пленка плохо удаляется с поверхности кассеты в случае, если она подвергалась воздействию низкой температуры или летних солнечных лучей. Рекомендуемый срок снятия пленки не более одного месяца.

Защитная пленка с декоративной цветной накладки снимается по мере монтажа кассет (рис. 3.47). Пленка удаляется сначала в зоне стыков кассет. Со всей поверхности кассеты пленку удаляется после окончательной сборки фрагмента фасада (во время демонтажа строительных лесов). Пленка плохо удаляется с поверхности кассеты в случае, если она подвергалась воздействию низкой температуры или летних солнечных лучей. Рекомендуемый срок снятия пленки не более одного месяца.

Начинать монтаж фасадной кассеты нужно в направлении слева вверх (рис. 3.48). Нижний край кассеты защелкивается на стартовую планку, верхний край закрепляется к вертикальным направляющим при помощи самосверлящих винтов. Тип самосверлящего винта подбирается с учетом толщины кассеты, вертикальной направляющей и высоты головки.

Начинать монтаж фасадной кассеты нужно в направлении слева вверх (рис. 3.48). Нижний край кассеты защелкивается на стартовую планку, верхний край закрепляется к вертикальным направляющим при помощи самосверлящих винтов. Тип самосверлящего винта подбирается с учетом толщины кассеты, вертикальной направляющей и высоты головки.

После этого нужно установить кассету справа от первой (стартовой) кассеты (рис. 3.49). Правильный размер вертикального шва (руста) обеспечивается шаблоном, который устанавливается между кассетами и убирается после закрепления правой кассеты в проектное положение.

Затем смонтировать кассету сверху стартовой кассеты (рис. 3.50). При помощи теодолита проверить правильность вертикальной грани первого ряда кассет. В дальнейшем проверять вертикаль первого ряда кассет через каждые два вертикальных ряда. После этого продолжить монтаж по вышеприведенной схеме.

Затем смонтировать кассету сверху стартовой кассеты (рис. 3.50). При помощи теодолита проверить правильность вертикальной грани первого ряда кассет. В дальнейшем проверять вертикаль первого ряда кассет через каждые два вертикальных ряда. После этого продолжить монтаж по вышеприведенной схеме.

Места примыканий фасадных кассет к оконным проемам закрывать специально изготовленными доборными элементами. Крепление доборных элементов к оконным вертикальным направляющим и к окну производить специальными окрашенными самосверлящими винтами или заклепками. Доборные элементы обрамления окон должны обеспечивать беспрепятственную вентиляцию в воздушной прослойке. Для этого в нащельниках перемычек предусматриваются отверстия.

Вместо доборных элементов возможно устанавливать угловые фасадные кассеты (рис. 3.51).

Доборные элементы подрезаются и подгибаются по

месту при монтаже.

месту при монтаже.

Нельзя пользоваться инструментом, который образует, горячие искры и ожег торцевой поверхности листа. Стружки от сверления и прочий мусор необходимо сметать или, при необходимости, смывать сразу же после выполнения рабочей операции.

Примеры использования металлических кассет при облицовке фасадов различных зданий, предоставленные компанией «АПМ-Профиль», приведены на рис. 3.52.

|

|

|

|

Рис. 3.52. Примеры фасадов, облицованных металлическими кассетами

В 2005 года появилось новое перламутровое полимерное покрытие стального листа для изготовления кассет под названием Хамелеон. Покрытие имеет меняющийся цвет в зависимости от угла зрения и угла отраженного света (рис. 3.53).

Верхний слой покрытия полупрозрачен и содержит перламутровые пигменты. Создание двух или более цветовых оттенков в том же самом слое покрытия – результат отношения между светом, отраженным от слоя основания. и пигментного слоя. Те лучи, которые минуют пигменты, отражаются от слоя основания, создавая эффект покрытия Хамелеон.

Верхний слой покрытия полупрозрачен и содержит перламутровые пигменты. Создание двух или более цветовых оттенков в том же самом слое покрытия – результат отношения между светом, отраженным от слоя основания. и пигментного слоя. Те лучи, которые минуют пигменты, отражаются от слоя основания, создавая эффект покрытия Хамелеон.

Структура покрытия приведена на рисунке 3.54.

| 1-полупрозрачное покрытие PVDF; 2-перламутровый пигмент PVDF; 3-PVDF; 4-грунтовое покрытие; 5-кон-версионный слой; 6-цинковое покрытие; 7-сталь (толщина 1,2 мм) |

Рис. 3.55. Структура полимерного покрытия Хамелеон

Покрытие Хамелеон – в два раза толще, чем обычное покрытие PVDF. Долговечность покрытия на порядок выше по сравнению с традиционными. Сопротивление покрытия ультрафиолетовому облучению, коррозии и истиранию превосходит известные аналоги.

Цветовые комбинации имеют различные сочетания оттенков (рис. 3.56), рекомендованные архитекторами, и отвечают самым современным требованиям к колористике фасадов. Фирма АПМ-Профиль предлагает для постаки другие сочетания (комбинации) цветов для фасадных систем. Всё зависит от выбора заказчика.

|

|

|

Рис. 3.56. Фасады, облицованные кассетами Хамелеон

Дата добавления: 2016-08-07; просмотров: 2029;