Резиновые материалы

2. Состав

Число деталей на автомобиле, в которых в той или иной степени присутствует резина, превышает 500, а их масса составляет более 5 % общей массы легкового автомобиля и более 10 % грузового.

Наиболее важными из резиновых изделий на автомобиле являются шины, стоимость которых составляет 15—25 % стоимости грузового автомобиля, причем за время между ремонтами меняется от 2 до 4 комплектов шин.

Резина обладает следующими уникальными свойствами:

— эластична,

— способна поглощать ударные нагрузки и вибрацию,

— имеет низкую теплопроводность и звукопроводность,

— имеет хорошую механическую прочность,

— обладает высоким сопротивлением к истиранию,

— является хорошим электроизолятором,

— газо- и водонепроницаема,

— устойчива к агрессивным средам,

— легкая.

Резину получают вулканизацией резиновой смеси, в состав которой входят:

— каучук,

— вулканизирующие агенты,

— ускорители вулканизации,

— активаторы,

— противостарители,

— активные наполнители или усилители,

— неактивные наполнители,

— красители,

— ингредиенты специального назначения.

4. В зависимости от назначения в резину может входить часть перечисленных ингредиентов, но в ее составе всегда содержится каучук и вулканизирующий агент.

Каучук, являясь основой, определяет качество резины. В шинных резиновых смесях содержание каучука составляет примерно 50—60 % (по массе). Шинные заводы используют более 60 % производимого в России каучука. Каучук бывает натуральным и синтетическим. Натуральный каучук добывают, главным образом, из млечного сока (латекса) каучукового дерева (гевеи), в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем полученный рыхлый сгусток промывают водой, прокатывают в листы, сушат и обычно коптят для устойчивости против окисления и действия микроорганизмов.

5. Натуральный каучук — это полимер непредельного углеводорода изопрена. Молекулы каучука имеют линейную структуру и представляют собой длинные нити, изогнутые, перепутанные, скрученные в клубки. Молекула каучука похожа на круглую незамкнутую пружину, которая при растяжении концов стремится сохранить прежнюю форму и размеры. При растяжении каучука его молекулы распрямляются, ориентируясь в направлении растяжения, затем вновь возвращаются в прежнее состояние. Каучук легко вступает в химическую реакцию с кислородом, водородом, галогенами, серой.

6. При комнатной температуре кислород и особенно озон, внедряясь в молекулы каучука, разрывает их, и каучук становится хрупким.

В 1932 г. впервые в мире в СССР был получен синтетический каучук (в Германии — в 1938 г., в США — в 1942 г.). Сегодня химическая промышленность производит десятки разновидностей синтетического каучука, используя для этого самое экономичное сырье — попутные нефтяные газы и газы крекинга, что позволяет получать каучуки невысокой стоимости. Различные синтетические каучуки имеют определенные свойства. Одни обладают высокой механической прочностью, высокой морозостойкостью, другие высокой клейкостью, третьи повышенной маслобензостойкостью и термостойкостью.

7. Вулканизация резины

Ни натуральный, ни синтетический каучук изначально не обладает качествами, которые предъявляются резине. При понижении температуры каучук становится хрупким, при повышении теряет эластичность. Поэтому каучук смешивается с другими ингредиентами и подвергается вулканизации, в результате которой приобретаются эластичность и другие ценные качества.

Основным вулканизирующим агентом для шинных резин служит сера.

8. Вулканизация заключается в нагреве резиновой смеси до определенной температуры и выдержке в течение времени, достаточном для того, чтобы атомы серы соединили в некоторых местах двойных связей молекулы каучука, образовав резину — материал с пространственной структурой молекул. От количества серы зависит твердость резины. При содержании 40—60 % серы каучук превращается в эбонит — высокотвердый материал, который хорошо обрабатывается резанием. Кроме серы могут применяться и другие вулканизирующие агенты. Для каждой резиновой смеси устанавливаются оптимальные температура и время вулканизации. Для шинных резин температура вулканизации 130—140 °С.

9. Другими ингредиентами резиновой смеси являются:

— ускорители вулканизации, повышающие сопротивление старению;

— активаторы ускоряют и повышают предел прочности при растяжении;

— активные наполнители, повышающие прочность при растяжении, твердость и износостойкость материала, обычно это сажа (в покрышке примерно 25 % сажи);

— неактивные наполнители — асбестовая мука, увеличивает объем резиновой смеси и удешевляет материал без ухудшения его свойств;

— противостарители — 1—2 % массы каучука;

— пластификаторы способствуют лучшему смешиванию составных частей резины и изменяют некоторые ее качества;

— регенерат — специально обработанная резина из утильных покрышек камер, используется при частичной замене каучука;

— красители.

10. Физико-механические свойства резины

К основным свойствам резины относятся: прочность, эластичность, износостойкость, твердость.

Показателем прочности является предел прочности при растяжении (сжатии).

Мягкая резина из натурального каучука имеет предел прочности при растяжении 18—25 МПа. Для особых сортов мягкой резины этот показатель 30—35 МПа. Прочность резины из синтетического каучука меньше — от 15 до 25 МПа.

Эластичность — способность резины к многократным механическим обратимым деформациям, оценивается величинами относительного и остаточного удлинения при разрыве и относительного сжатия при предельной нагрузке, является процентным соотношением этих величин к начальной длине образца.

11. Для мягкой резины из натурального каучука относительное удлинение при разрыве составляет 500—800 %, а для некоторых даже 1000 %. У резины из синтетического каучука эластичность меньше — 450—550 %. Относительное сжатие различных сортов резины составляет 40—50 %, т. е. резина способна сжиматься без разрушения примерно вдвое. Во время движения автомобиля покрышка испытывает до 350 деформаций на 1 км пути, при этом боковины покрышки растягиваются, а беговая дорожка сжимается. Износостойкость резины определяется энергией, затраченной на истирание 1 мм3 резины. Замер износостойкости производят на специальной установке, где образец резины прижимается с определенным усилием к вращающемуся диску с корундовой бумагой.

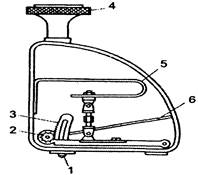

12. Твердость резины определяют с помощью игольчатого твердомера по величине погружения в нее притупленной иглы под действием пружины прибора (рис. 5.4). По твердости резины делятся на мягкие, жесткие и твердые.

Рис. 5.4. Твердомер Шора:

Рис. 5.4. Твердомер Шора:

1 — игла;

2 — зубчатые колеса;

3 — зубчатый сектор;

4 — головка;

5 — пружина;

6 — стрелка прибора

13. Армирование резиновых изделий

Армированием называется усиление материала или конструкции другим материалом. В автомобилестроении при использовании резины часто возникает необходимость сочетания ее с другими материалами для получения необходимых свойств. Наиболее часто встречается сочетание резина-ткань. Некоторые резиновые изделия (например, борт покрышки) армируются металлом.

Ткани, используемые в производстве автомобильных резиновых изделий, изготовляют из хлопчатобумажных, вискозных и капроновых нитей. Для изготовления деталей автомобильных шин применяют специальные ткани: корд, чефер, доместик и бязь.

14. Корд представляет собой ткань из крученых продольных нитей основы и тонких, редко расположенных, поперечных нитей, что позволяет хорошо прорезинить каждую нить. При деформации покрышки слабые поперечные нити быстро перетираются, а нити основы удерживаются слоем резины, обеспечивая каркасу прочность.

Из корда изготовляют каркас покрышки. Лучшим считается корд, который имеет наименьшее удлинение и утомляемость и создает меньшие потери на трение. Применение капронового и нейлонового корда снижает расход каучука на 15 %, увеличивает срок службы шин на 30—40 % и уменьшает потери на сопротивление качению. Недостаток капронового корда — значительное упругое удлинение нити, которое способствует разнашиваемости каркаса шины.

15. В последнее время широкое применение получил металлокорд, который изготовляют из стальных тросиков толщиной 0, 5—1,5 мм, свитых из проволоки диаметром 0,1—0,25 мм. Прочность металлокорда практически не снижается при увеличении температур. Срок службы шин с металлокордом при эксплуатации по дорогам с усовершенствованным покрытием примерно в два раза дольше, чем обычных. Недостатком металлокорда является невысокая усталостная прочность и большая стоимость.

Чефер, доместик и бязь являются тканями полотняного переплетения. Чефер изготовляют из особо прочных нитей и используют в деталях покрышек, не подвергающихся многократной деформации, например для изготовления крыльев и усилительных ленточек бортов покрышек. Прорезиненные доместик и бязь используют для обвертки проволочных колец бортов.

16. Резиновые клеи

Резиновый клей используется для промазывания поврежденных мест покрышек, камер и ремонтных материалов. Резиновый клей получают растворением клеевой саженаполненной резиновой смеси в бензине-растворителе.

Резиновые клеи бывают вулканизирующиеся и невулканизирующиеся. В дорожных условиях при наложении заплат из вулканизированной резины используют невулканизирующийся клей. Клей высыхает в результате испарения растворителя, и заплата удерживается на камере силами адгезии. Для ремонта с вулканизацией этот клей непригоден, так как в нем нет серы и других ингредиентов.

17. Вулканизирующийся клей является раствором сырой клеевой резины, содержащей серу, ускоритель вулканизации и сажу. Вулканизирующийся клей применяется все реже, так как более удобен способ ремонта с помощью сырой клеевой резины и невулканизирующегося клея. В последнее время из-за увеличения производства бескамерных шин для восстановления проколотых шин используют специальный клеевой состав из невулканизированного каучука.

18. Особенности эксплуатации резиновых изделий

Несмотря на высокую эластичность, резина обладает остаточной деформацией. Чем выше нагрузка и время ее воздействия, тем больше остаточная деформация. Поэтому покрышки следует хранить на специальных стеллажах поставленными на ребро и через каждые два-три месяца переворачивать их на 40—60°, меняя точку опоры. С этой же целью колеса автомобилей, поставленных на длительную стоянку, должны вывешиваться для полной разгрузки шин.

При понижении температуры эластичность резины уменьшается. Если температура ниже минус 10 — минус 15 °С, то резина становится сначала полужесткой, а потом жесткой; при температуре минус 40 — минус 45 °С шины делаются твердыми, хрупкими и малоспособными к обратимым деформациям.

19. Лишь специальные морозостойкие сорта резины могут сохранять некоторую эластичность даже при минус 50 — минус 55 °С. Поэтому монтаж и демонтаж шин на морозе приводит, как правило, к разрушению боковин покрышек и образованию трещин на камере.

В начале движения при низких температурах окружающей среды, пока шина не прогрелась в результате внутреннего трения, необходимо воздерживаться от больших скоростей, выбирать дорогу с меньшими неровностями, не выполнять крутых поворотов и резких торможений.

Повышение температуры ведет к размягчению шины, ее эластичность снижается, а склонность к остаточной деформации возрастает. Эти явления заметны уже при температуре 60—70 °С, а при температуре 110—120 °С предел прочности уменьшается настолько, что возможно полное разрушение покрышки.

20. Для уменьшения нагрева шин в летнее время необходимо делать остановки в пути, не превышать скорость движения, выдерживать нормы давления воздуха в шинах и нагрузки на колеса.

Растворители также сокращают срок службы резиновых изделий. От воздействия нефтепродуктов и таких жидкостей, как эфир, бензол, скипидар, резина набухает, снижаются прочность, эластичность и сопротивление истиранию. Поэтому следует оберегать резиновые изделия от контакта с ГСМ и растворителями для красок и эмалей. Спирты, ацетон, глицерин, растительные масла и гликоли, а также слабые кислоты и щелочи практически не взаимодействуют с резиной. Кислоты и их пары приводят к уплотнению резины, теряется ее эластичность.

21. Со временем из-за взаимодействия резины с кислородом происходит ее старение. Резина делается жесткой, покрывается хрупкой коркой, которая легко снимается при деформации, вследствие чего образуется сеть сначала мелких, а затем глубоких трещин. В результате старения резина теряет эластичность, снижается ее предел прочности, увеличивается истираемость, изделие приходит в негодность. Старение ускоряется под действием прямых солнечных (ультрафиолетовых) лучей и повышенных температур окружающей среды. Поэтому при длительном хранении покрышки закрывают щитками, чехлами или окрашивают их наружную часть меловой краской на казеиновом клее. На складах резиновые изделия хранят от отопительных приборов на расстоянии не менее, чем на 1 м. Особенно чувствительны к окислению материалы из сырой резины, так как повышенная температура способствует их самовулканизации.

| <== предыдущая лекция | | | следующая лекция ==> |

| Жидкости для гидравлических систем. | | | Обивочные, уплотнительные, прокладочные, электроизоляционные материалы, клеи |

Дата добавления: 2016-04-22; просмотров: 3689;