Устройство монолитных полов

Бетонные, мозаичные и цементно-песчаные покрытия пола применяют в вестибюлях общественных и административных зданий, в торговых залах магазинов и предприятий общественного питания, в отдельных помещениях промышленных предприятий.

В качестве материалов для устройства такого типа покрытий применяют портландцемент высоких марок, речной песок, щебень горных пород мрамора, кварцита, диабаза и др. Для светлых покрытий используют белый и разбеленный цемент, для цветных покрытий — с добавками пигментов.

Монолитные бетонные полывыполняют однослойными толщиной 25...50 мм, мозаичные и цементно-песчаные — двухслойными, первый подстилающий слой —25...30 мм, основной покровный слой — 15...20 мм.

Непосредственно перед устройством покрытия поверхность основания очищают, обильно увлажняют и грунтуют цементным молоком. Для лучшего сцепления основание из сборных железобетонных плит покрытия, цементно-песчаных стяжек и подстилающих слоев предварительно очищают от имеющейся на их поверхности цементной пленки механическими стальными щетками. Бетон и раствор укладывают в покрытие полосами шириной до 3,5 м, ограниченными маячными рейками. Уплотнение смеси осуществляют виброрейками или площадочными вибраторами. Поверхность покрытия заглаживают металлическими гладилками, этот процесс должен быть завершен до начала схватывания бетона и раствора. Поверхности бетонных и мозаичных покрытий шлифуют шлифовальными машинами при наборе покрытиями прочности, исключающей выкрашивание крупного наполнителя с поверхности. Цементно-песчаное покрытие обычно заглаживают с железнением.

Поверхность свежеуложенного пола покрывают влажными опилками слоем 2...3 см и поддерживают их влажность в течение 5...7 сут. Плинтусы в помещениях с бетонными, мозаичными и цементно-песчаными полами вытягивают шаблоном из того же раствора, что и верхнее покрытие.

Устройство покрытий по грунтовому основанию. Первоначально на грунт укладывают щебень, укатывают катком и проливают жидким раствором, получая «тощий» бетон. Затем укладывают бетонную смесь в подстилающий слой толщиной 10... 12 см полосами шириной 3...4 м. Полосы ограничивают маячными досками, бетонирование ведут через полосу, промежутки заполняют бетонной смесью через сутки.

Существует два решения устройства гидроизоляционного слоя, зависящих от гидростатического напора воды. В первом случае, при незначительном гидростатическом напоре или при его отсутствии по бетонному основанию устраивают холодную грунтовку из битума, разведенного в растворителе, при втором — гидроизоляцию из рулонных материалов. Верхнее защитное и несущее покрытие выполняют в виде цементной стяжки или слоя асфальтобетона.

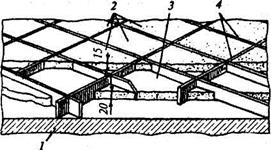

Устройство мозаичных покрытийпроизводят в той же последовательности, что и цементно-песчаных. В качестве вяжущих материалов для таких покрытий иногда применяют декоративные, цветные сорта цемента. Особенностью и сложностью мозаичных покрытий является необходимость применения специальных жилок из цветного металла или другого материала. Жилки уменьшают возможность образования трещин и повышают декоративность поверхности (рис. 13.1). При устройстве мозаичного многоцветного покрытия с жилками маячные и распределительные рейки не укладывают. Жилки вырезают шириной, равной толщине покрытия. Уплотнение мозаичного покрытия производят с большой осторожностью, чтобы не нарушить

Рис. 13.1. Мозаичное покрытие пола с прожилками: ,

1-подстилающее основание; 2-мозаичное покрытие; 3- жилки; 4- стяжка

Рис. 13.1. Мозаичное покрытие пола с прожилками: ,

1-подстилающее основание; 2-мозаичное покрытие; 3- жилки; 4- стяжка

| рисунка. После окончательного твердения раствора покрытие шлифуют до обнажения зерен наполнителя, а царапины и поры шпатлюют цементными пастами. Зданиям и сооружениям промышлен-ного назначения, исходя из специфики производства, зачастую требуются особые конструкции монолитного пола. При устройстве щелочестойких бетонных и цементно-песчаных покрытий в качестве вяжущих применяют портландцемент и шлакопортландцемент, в качестве обязательной добавки используют |

трехкальцевый алюминат в количестве до 5% от массы цемента. Для взрывоопасных производств необходимы безыскровые бетонные и цементно-песчаные покрытия. В качестве наполнителей для таких покрытий используют крупный и мелкий наполнитель, приготовленные из известняка, мрамора и других каменных материалов, не образующих искр при ударе об них различных предметов.

Для изготовления кислотостойкого поланашли применение жидкое стекло и кремнефтористый натрий. Наполнители, песок и щебень используют только с высокой кислотостойкостью, в частности щебень из диабаза, гранита и подобных естественных материалов. В покрытиях из жароупорного бетона заполнители (песок и щебень) готовят путем измельчения шамотных и магнезитовых материалов с высокой огнестойкостью.

Металлоцементные покрытияприменяют в производствах, где предусмотрено движение по цеху транспорта на гусеничном ходу или тележек на металлических колесах. Для таких покрытий состава 1:1 (цемент: стальная стружка) готовят смесь обычно на стружке из легированной стали, которая легче поддается дроблению. Покрытие должно быть двухслойным. Нижний слой из цементно-песчаного раствора состава 1:2 (цемент: песок) укладывают толщиной 15...20 мм, уплотняют и разравнивают, но не заглаживают. До начала схватывания цемента на эту прослойку наносят слой металлоцементной стяжки, который уплотняют и заглаживают.

Асфальтобетонные покрытияиспользуют в производствах, где имеется постоянное движение людей и транспорта (на резиновых шинах), кроме того, покрытие должно быть изолировано от влажного основания. Покрытие выполняют на горячей смеси, состоящей из битума, песка и минеральных наполнителей. Хорошо перемешанную смесь при температуре 160... 180°С укладывают полосами шириной 1,5...2 м по маячным рейкам с разравниванием и уплотнением виброкатками.

Асфальтобетонные покрытияиспользуют в производствах, где имеется постоянное движение людей и транспорта (на резиновых шинах), кроме того, покрытие должно быть изолировано от влажного основания. Покрытие выполняют на горячей смеси, состоящей из битума, песка и минеральных наполнителей. Хорошо перемешанную смесь при температуре 160... 180°С укладывают полосами шириной 1,5...2 м по маячным рейкам с разравниванием и уплотнением виброкатками.

Ксилолитовые покрытиянашли применение в тех производствах, где требуются теплые, непылящие и безыскровые полы. Смесь для устройства ксилолитового пола готовят из каустического магнезита и древесных опилок на водном растворе хлористого магния. Раствор ксилолита укладывают в покрытие в два слоя, для подкрашивания в нужный цвет в раствор для верхнего слоя добавляют пигмент. Древесные опилки заготавливают только из хвойных пород дерева, крупность опилок для подстилающего слоя до 5 мм, для основного — не более 2,5 мм. Смесь для ксилолитовых покрытий готовят в зоне производства работ, так как она активна в пределах 1...2 ч. Смесь укладывают полосами до 2 м по рейкам с разравниванием и уплотнением. К укладке верхнего слоя необходимо приступать сразу после затвердевания нижнего с обязательным заглаживанием поверхности металлическими гладилками. Готовую поверхность шлифуют, сверху наносят защитный слой из мастики.

Полимерцементобетонные покрытияиспользуют в помещениях с повышенными требованиями по чистоте и беспыльности помещения, но с учетом интенсивного движения людей и автокаров. Смесь для такого покрытия готовят на комплексном вяжущем — портландцементе и пластифицированной поливинилацетатной дисперсии. Основание покрытия грунтуют водным раствором поливинилацетатной дисперсии состава 1:6. Укладывают готовую смесь полосами с обязательным уплотнением виброрейками, по окончании уплотнения производят выравнивание и заглаживание металлическими гладилками. Через 2...3 ч после укладки полимерцементобетонное покрытие укрывают мешковиной или опилками и увлажняют в течение первых 3 сут твердения. Окончательную шлифовку покрытия производят шлифовальными машинами, когда уже набрана прочность, при которой не будет из покрытия выкрашиваться заполнитель. Сверху готовое покрытие натирают мастиками.

Дата добавления: 2016-03-27; просмотров: 576;