ТЕМА 4 ЗАКУПІВЕЛЬНА ЛОГІСТИКА

План лекції:

4.1 Сутність і завдання закупівельної логістики.

4.2 Завдання „зробити або купити”.

4.3 Вибір постачальника.

4.4 Визначення економічного розміру замовлення.

4.5 Система постачань „точно у термін” в закупівельній логістиці.

4.1 Сутність і завдання закупівельної логістики

Як будь-яка економічна система, логістична система має свою структуру і зміст, що особливо яскраво виявляються на рівні мікрологістики. Незважаючи на комплексність та єдину цілісність множини різнорідних складових, логістична система, проте, може бути умовно розділена на певні функціональні області: закупівельну, виробничу, розподільчу, транспортну та інформаційну.

Підсистема закупівель організує вхід матеріального потоку в логістичну систему. Логістика на цьому етапі називається закупівельною, однак у літературі часто можна зустріти й інші назви - заготівельна логістика або логістика постачання .

Закупівельна логістика - це управління матеріальними потоками в процесі забезпечення підприємства матеріальними ресурсами .

Метою закупівельної логістики є адекватне і повне задоволення потреб виробництва в матеріалах з максимально можливою економічною ефективністю .

В умовах функціонування логістичної системи на підприємстві необхідно дотримуватися правила, яке полягає в тому, що розрахунки всіх параметрів виробничо-господарської діяльності потрібно вести ніби в зворотному напрямку. В цілому закупівельна логістика є неначе похідною від моделі виробничої логістики.

Таким чином, розрахунок потреби у закупівлі здійснюється у зворотному до виробничого процесу напрямку, тобто від кінцевої продукції до вихідних сировини, матеріалів, напівфабрикатів. Якщо на вхід виробничого процесу подаються вихідні матеріали або інші продукти, які протягом процесу переробляються і на виході перетворюються в готову продукцію, то потік інформації та потреби виступає протипотоком щодо матеріальних потоків: від збуту готової продукції до постачання матеріалів та інших придбаних товарів виробничого споживання.

Однак принцип інформаційного протипотоку не означає, що збут і виробництво пасивно диктують свої умови постачанню. Постачання істотно впливає на конкурентноздатність продукції підприємства не тільки шляхом скорочення витрат обігу і своєчасності виконання замовлень виробництва. Прямий вплив постачання здійснює на якість продукції, а також на формування асортименту, оскільки є безпосереднім джерелом інформації про ринок конкуруючих матеріалів і можливості постачальників.

Процес управління матеріальними потоками в закупівельній логістиці складається з двох основних частин:

- управління диспозицією матеріально-технічних ресурсів, тобто управління запасами;

- регулярний аналіз, вибір і організація постачань матеріально-технічних ресурсів на підприємство, тобто управління постачаннями.

4.2 Завдання „зробити або купити”

Широкого розповсюдження в процесі управління постачанням набув метод, який ґрунтується на розв'язанні в закупівельній логістиці так званої «задачі МОВ» (в англомовній літературі - Make-or-Buy Problem) - завдання «зробити або купити».

Вирішення цього завдання вимагає обґрунтованої відповіді на питання про самостійне виробництво потрібних підприємству деталей, комплектуючих виробів і т.д. або закупівлі їх із зовнішніх джерел.

У ширшому плані «завдання МОВ» розглядається як обґрунтування вирішення проблеми про ступінь використання у виробничому процесі власних засобів виробництва. Рішення приймаються як з використання власних засобів праці (власний транспорт, склади, техніка, устаткування), так і з використання власних предметів праці, тобто виготовлених самотужки заготовок, напівфабрикатів, комплектуючих виробів. Альтернативні рішення - найманий транспорт, лізинг устаткування, оренда складів, а також закупівля напівфабрикатів або комплектуючих виробів.

Як правило, основним критерієм оптимальності під час розв'язання «завдання МОВ» є максимізація прибутку. Тому для прийняття обґрунтованого рішення необхідно порівнювати витрати на власне виробництво матеріалів (деталей, виробів) з витратами на їх закупівлю.

Оскільки рішення про власне виробництво або постачання зі сторони мають комплексний характер, потрібно ретельно зважити можливі альтернативи.

Фахівці висловлюють діаметрально протилежні рекомендації, як за максимальну вертикальну інтеграцію, тобто виробництво всіх комплектуючих виробів власними зусиллями, так і проти неї. Високий ступінь вертикальної інтеграції знижує залежність підприємства від коливання ринкової кон'юнктури, але може призвести до зростання собівартості продукції і зниження її якості. Разом з тим закупівля більшої частини комплектуючих виробів на стороні означає перехід до так званої викруткової технології, ставить підприємство у надмірну залежність від коливань кон'юнктури і призводить до втрати іміджу.

Таким чином, рішення про власне виробництво або постачання зі сторони залежить не тільки від витрат. Рішення на користь закупівель комплектуючих і відповідно проти власного виробництва може бути прийняте, якщо:

- потреба в комплектуючому виробі невелика;

- існує велика гнучкість у виборі можливих джерел постачань і виробів-замінників;

- відсутні необхідні для виробництва комплектуючих потужності;

- відсутні адміністративний або технічний досвід для виготовлення потрібних виробів.

Рішення проти закупівель і на користь власного виробництва приймається тоді, коли:

- потреба в комплектуючих виробах стабільна і досить велика;

- існуючі постачальники не можуть забезпечити необхідних стандартів якості виробів;

- необхідно зберігати комерційну таємницю в області технології "виробництва;

- комплектуючі вироби можуть бути виготовлені за існуючих виробничих потужностей.

4.3 Вибір постачальника

Однією із основних проблем в управлінні закупівлями матеріальних ресурсів є вибір постачальника. Важливість її пояснюється не тільки тим, що на сучасному ринку функціонує велика кількість постачальників схожих матеріальних ресурсів, але, головним чином тим, що постачальник повинен бути надійним партнером підприємства в реалізації його логістичної стратегії.

Розмаїтість і велика кількість потенційних постачальників матеріальних потоків підвищує актуальність проблеми вибору тих з них, що могли б з найбільшим ефектом забезпечити надійність логістичних процесів.

Перелічимо та охарактеризуємо основні етапи вирішення цієї задачі.

1.Пошук потенційних постачальників.

При цьому можуть бути використані такі методи:

- оголошення конкурсу (тендера): проводиться, якщо передбачається закупити сировину, матеріали, комплектуючі на велику грошову суму або налагодити довгострокові зв'язки між постачальником чи споживачем;

- вивчення рекламних матеріалів: фірмових каталогів, оголошень у засобах масової інформації і т.п.;

- відвідування виставок і ярмарків;

- листування і особисті контакти з можливими постачальниками.

Внаслідок комплексного пошуку формується перелік потенційних постачальників матеріальних ресурсів, згідно якого проводиться подальша робота.

2. Аналіз потенційних постачальників.

Складений перелік потенційних постачальників аналізується за спеціальними критеріями, які дозволяють здійснити відбір прийнятних постачальників. Кількість таких критеріїв може складати кілька десятків і не обмежується ціною та якістю продукції, яку постачають. Крім них, можна навести ще багато суттєвих критеріїв вибору постачальника, які можуть бути не менш важливими для підприємства.

Критерії оцінки і відбору генераторів матеріальних потоків залежать від вимог споживаючої логістичної системи і можуть бути різними: надійність постачання; віддаленість постачальника від споживача; терміни виконання замовлень; періодичність постачань; умови оплати; мінімальний розмір партії товару; можливість отримання знижки; частка постачальника у покритті витрат; повнота асортименту; умови розподілу ризиків; наявність сервісного обслуговування; рекламна підтримка; репутація постачальника; фінансове становище постачальника; його кредитоспроможність та ін.

Підприємство визначає для себе найбільш значимі критерії залежно від специфіки своєї діяльності.

Внаслідок аналізу потенційних постачальників формується перелік конкретних постачальників, з якими проводиться робота із встановлення договірних відносин. Список постачальників зазвичай складається за кожним конкретним видом матеріальних ресурсів, які постачаються.

Конкретні результати за багатьма із наведених позицій досягаються як компроміс у процесі переговорів і залежать від позицій постачальника та покупця на ринку.

3. Оцінка результатів роботи з постачальниками.

На вибір постачальника суттєвий вплив здійснюють результати роботи згідно з вже укладеними договорами. Оцінку постачальників потрібно проводити не тільки на стадії пошуку, але й у процесі роботи з вже відібраними постачальниками.

Тому деякі підприємства проводять моніторинг діяльності своїх постачальників, щоб переконатися в тому, що ті продовжують надавати задовільні послуги. Переважно це виконується неформально, як суб'єктивний аналіз, але підприємство може також прибігати і до більш складних показників, кількісно вимірюючи кожен аспект діяльності постачальників.

Для оцінки вже відомих постачальників часто використовують методику ранжирування, за допомогою якої розробляється спеціальна шкала оцінок, що дозволяє розрахувати рейтинг постачальника.

Оскільки під час вибору постачальника вирішується багатокритеріальна задача оптимізації розв'язку з нерівноцінними критеріями, то необхідно оцінити і розставити їх за ступенем важливості для підприємства.

Для визначення пріоритетності окремих критеріїв, за якими передбачається вибирати постачальників, застосовують методи експертних оцінок. При цьому, незважаючи на висловлювану на адресу експертних методів критику, експертні оцінки, на наш погляд, є способом ефективного використання економічного й управлінського досвіду, кваліфікації, творчого потенціалу персоналу підприємств і «вбудовування» цього досвіду в систему логістики.

У формалізованому виді рейтинг К постачальника визначається вираженням:

К=  ,

,

де п — кількість експертів;

kj — коефіцієнт значимості, встановлений для даного критерію і-м експертом;

коефіцієнт компетентності і-го експерта.

коефіцієнт компетентності і-го експерта.

Необхідно відзначити, що навіть при повній довірі до адекватності отриманих оцінок ранжирування постачальників відповідно до їх рейтингів є лише підсобною інформацією для особи або осіб, що приймають рішення про вибір постачальників.

Розраховуючи рейтинг для різних постачальників і порівнюючи отримані значення, визначають найкращого партнера. Якщо рейтинг джерела постачання нижчий від припустимої величини, то договір постачання за рішенням відповідальних осіб може бути розірваний навіть за умови ініціювання санкцій.

Однак для розрахунку рейтингу може використовуватися й інша система оцінок, за якої більш високий рейтинг свідчить про вищий рівень негативних якостей постачальника. У цьому випадку перевагу слід віддати тому постачальнику, який має найнижчий рейтинг.

Закордонною практикою як ефективний метод оцінки роботи постачальника визнане щомісячне або щоквартальне складання таблиць рейтингів. Щомісяця організація постачань кожним постачальником табулюється за окремими критеріями і потім дається остаточна оцінка. При цьому оцінні вимоги досить строгі: кращі американські постачальники мають не більш 1,8 % браку від партії, а японські - 0,003 %, що і дозволяє їм вводити в дію оперативні системи постачання, тобто системи, засновані на мінімальних запасах на складі й оперативному зв'язку між постачальником і споживачем.

Для аналізу постачальників, з якими підприємство вже співпрацює, можна також використовувати ABC-аналіз, який широко розповсюджений у логістиці. В основі використання цього методу щодо аналізу постачальників лежить припущення, що не всі постачальники характеризуються однаковим впливом на ефективність, через що доцільно інтенсивніше займатися постачальниками, які мають великий обіг.

Класифікація постачальників за методом ABC здійснюється за такою схемою:

1. Добирається інформація про річний обіг кожного постачальника.

2. Розміри обігів записуються за спадною послідовності.

3. Розраховується частка обігу кожного постачальника у відсотках від загального обігу.

4. Знаходяться акумульовані значення обігу постачальників у відсотках.

Як правило, розрізняють три групи постачальників.

А-постачальники - ті, з якими підприємство здійснює приблизно 75% обігу, такий обіг дають приблизно 5% постачальників.

В-постачальники (20%) дають, як правило, 20% обігу.

Для С-постачальників (75%) обіг становить приблизно 5%.

ABC-класифікація постачальників може бути проведена і в розрізі товарів, що закупляються. У цьому випадку також доцільно займатися насамперед А-товарами, якщо витрати на заходи, пов'язані із закупівлями, повинні бути невеликими.

Через виявлення значення окремих товарів для підприємства потрібно досягнути концентрації зусиль на конкретних заходах із закупівлі. Таким чином можна визначити ключові завдання для системи складування.

Для А-товарів, які закупляються, можна провести такі заходи: точніший аналіз цін закупівель, детальний аналіз структури витрат, всеохоплюючий аналіз ринку, отримання декількох пропозицій від постачальників, більш жорсткі переговори щодо закупівельних цін, ретельніша підготовка замовлень на постачання, регулярний контроль запасів, точніше визначення страхових запасів і т.д.

В-товари - це такі товари, які характеризуються середньовартісними величинами. Залежно від їх значення з ними варто працювати або як з А-товарами, або як із С-товарами.

Через велику кількість і низьку вартість С-товарів, які закупляються, головна задача раціоналізації полягає у зниженні витрат на оформлення замовлень і складування. З цією метою можна проводити такі заходи: спрощення оформлення замовлень, зведені замовлення, застосування простих формулювань замовлень, телефонні замовлення, спрощений складський облік, великі партії замовлень, спрощений контроль замовлень, встановлення більш високого рівня страхових запасів і т.д.

Концентрація зусиль на А-товарах чи А-постачальниках не повинна означати, що В- або С-товари чи постачальники залишаються зовсім поза увагою. Однак їх економічний вплив не буде настільки вирішальним, як для А-класу.

Вступаючи у господарські зв'язки з невідомим постачальником, підприємство певною мірою ризикує. За умови неспроможності або несумлінності постачальника у споживача можуть виникнути зриви у виконанні виробничих програм або ж прямі фінансові втрати. Через це підприємства шукають різні способи, які дозволяють виявляти несумлінних постачальників.

Вітчизняні підприємства під час вибору постачальника сьогодні в основному покладаються на власну інформацію. При цьому на підприємстві, яке має велику кількість постачальників, може бути сформований список добре відомих партнерів, яким можна довіряти. Затвердження договорів з цими постачальниками, дозвіл попередньої оплати за постачання передбаченої продукції здійснюється відповідно до спрощеної схеми. Якщо ж прогнозується підписання договору з постачальником, відсутнім у названому списку, то процедура затвердження і оплати ускладнюється проведенням необхідних заходів, які забезпечують безпеку фінансових та інших інтересів підприємства.

Цікавим також є закордонний досвід об'єктивної оцінки потенційних постачальників, коли підприємства прибігають до послуг спеціалізованих агентств, одна з функцій яких - підготовка довідок про постачальників, у тому числі з використанням неформальних каналів. У цих інформаційних довідках дається, зокрема, оцінка фінансового становища постачальника за різними показниками. За умовами замовлення така довідка призначена для використання винятково замовником і не підлягає передачі іншим підприємствам. Однак, на жаль, подібна система оцінки ще не одержала достатнього поширення у вітчизняній практиці господарювання.

4. Розвиток постачальника.

Високорозвинені взаємини із постачальниками повинні включати ще один ступінь - це розвиток постачальника, тобто інтеграцію його в систему своїх інтересів.

Розвиток постачальника застосовується у випадках, коли прийнятного джерела постачання не існує, і підприємство-покупець повинно створити джерело постачання, тобто зайняти активну позицію і виявити певну наполегливість у переконанні перспективного постачальника про початок співробітництва. У більш загальному плані розвиток постачальника означає виявлення позицій постачальника, за якими необхідно досягнути покращень у даний момент чи у перспективі для потреб даного підприємства, а також визначення комплексу заходів, необхідних для поліпшення взаємної співпраці.

4.4 Визначення економічного розміру замовлення

В основі визначення партії постачання в закупівельній логістиці використовують показник оптимального (економічного) розміру замовлення. Цей показник виражає потужність матеріального потоку, спрямованого постачальником за замовленням споживача і, який забезпечує для останнього мінімальне значення суми двох логістичних складових: транспортно-заготівельних витрат і витрат на формування та збереження запасів.

Визначаючи розмір замовлення, необхідно зіставити витрати на утримання запасів і витрати на подання замовлень. Оскільки середній обсяг запасів дорівнює половині розміру замовлення, укрупнення партій замовлення спричинить збільшення середнього обсягу запасів. З іншого боку, чим більшими партіями здійснюється закупівля, тим рідше доводиться робити замовлення, а отже, зменшуються витрати на їх подання. Оптимальний розмір замовлення повинен бути таким, щоб сумарні річні витрати на подання замовлень і на утримання запасів були найменшими за даного обсягу споживання.

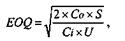

Економічний розмір замовлення (economic order quantity -EOQ) визначається за формулою, отриманою Ф.У. Харрісом. Однак у теорії управління запасами вона більш відома як формула Уілсона:

де EOQ - економічний розмір замовлення, од.;

С0 - витрати виконання замовлення, грн.;

Сі- закупівельна ціна одиниці товару, грн.;

S - річний обсяг продажів, од.;

U- частка витрат зберігання в ціні одиниці товару.

Приклад

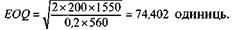

Знайдемо економічний розмір замовлення за таких умов. Згідно даних обліку вартість подання одного замовлення складає 200 грн., річна потреба в комплектуючому виробі - 1550 шт., ціна одиниці комплектуючого виробу - 560 грн., вартість зберігання комплектуючого виробу на складі дорівнює 20% його ціни.

Т оді економічний розмір замовлення буде дорівнювати:

Щоб уникнути дефіциту комплектуючого виробу, можна округлити оптимальний розмір замовлення у більшу сторону. Таким чином, оптимальний розмір замовлення на комплектуючий виріб складатиме 75 шт.

Отже, протягом року потрібно розмістити 21 (1550/75) замовлення.

На практиці під час визначення економічного розміру замовлення доводиться враховувати більшу кількість факторів, ніж у базовій формулі. Найчастіше це пов'язано з особливими умовами постачань і характеристиками продукції, з яких можна отримати певний тиск, якщо взяти до уваги такі фактори: знижки на транспортні тарифи залежно від обсягу вантажоперевезень, знижки з ціни продукції залежно від обсягу закупівель, інші уточнення.

Транспортні тарифи та обсяг вантажоперевезень. Якщо транспортні витрати несе покупець, під час визначення розміру замовлення потрібно враховувати і транспортні витрати. Як правило, чим більша партія постачання, тим нижчі витрати на транспортування одиниці вантажу. Тому за інших рівних умов підприємствам вигідні такі розміри постачань, що забезпечують економію транспортних витрат. Однак ці розміри можуть перевищувати економічний розмір замовлення, розрахований за формулою Уілсона. При цьому якщо збільшується розмір замовлення, збільшується обсяг запасів, а, отже, і витрати на їх утримання.

Для прийняття обґрунтованого рішення потрібно зробити розрахунок сумарних витрат - з урахуванням економії транспортних витрат і без врахування такої економії - та порівняти результати.

Інші коректування моделі EOQ. Можливі й інші ситуації, що вимагають коректування моделі економічного розміру замовлення:

1) Обсяг виробництва. Уточнення обсягу виробництва необхідні тоді, коли найбільш економічний розмір замовлень диктується виробничими потребами й умовами.

2) Закупівлі змішаних партій. Закупівля змішаних партій означає, що одноразово надходить декілька видів продукції; у зв'язку з цим знижки, встановлені відповідно до обсягу закупівель і вантажоперевезень, слід оцінювати щодо комбінації товарів.

3) Обмеженість капіталу. Обмеженість капіталу доводиться враховувати тоді, коли кошти для інвестування у запаси обмежені. Через це під час визначення розміру замовлень слід розподіляти обмежені фінансові ресурси між різними видами продукції.

4) Використання власних транспортних засобів. Використання власних транспортних засобів впливає на розмір замовлення, тому що в цьому випадку транспортні витрати, пов'язані з поповненням запасів, є фіксованими витратами. Тому власний транспорт повинен бути заповнений цілком незалежно від економічного розміру замовлення.

4.5 Система постачань „точно у термін” в закупівельній логістиці

Найбільш розповсюдженою у світі логістичною концепцією є концепція «точно у термін» (just-in-time, JIT).

З логістичних позицій концепція «точно у термін» ґрунтується на організації постачання без будь-яких обмежень щодо вимоги мінімуму запасів, де потоки матеріальних ресурсів ретельно синхронізуються з потребою у них, яка задається виробничим розкладом випуску готової продукції. Подібна синхронізація досягається координацією двох логістичних сфер - постачання і виробництва.

Система постачання «точно у термін» - це система організації постачання, яка ґрунтується на синхронізації процесів доставки матеріальних ресурсів у необхідній кількості й на той момент, коли ланки логістичної системи їх потребують, з метою мінімізації витрат, пов'язаних із створенням запасів.

Впровадження концепції «точно у термін» має свої позитивні та негативні сторони. Її перевагами є:

- скорочення запасів на всіх стадіях логістичного циклу;

- скорочення складських площ;

- висока пропускна здатність;

- активна участь і підвищена мотивація працівників;

- високий прибуток і продуктивність логістичної системи;

- висока якість обслуговування;

- висока гнучкість логістичної системи;

- своєчасна доставка.

До недоліків системи «точно у термін» слід віднести:

- низькі запаси роблять будь-які збої в роботі логістичної системи критичними;

- введення системи може вимагати великих змін, яких важко досягнути на практиці.

Дата добавления: 2016-03-22; просмотров: 1237;