ПРОЦЕСС СЖАТИЯ И ЕГО ПАРАМЕТРЫ.

Процесс сжатия в двигателях внутреннего сгорания служит:

· для расширения диапазона температуры, в котором протекает рабочий процесс. Чем больше температурный перепад замкнутого цикла, тем выше его термический к. п. д.;

· для получения максимально допустимой в реальных условиях степени сжатия. Чем больше степень сжатия, тем больше степень расширения и, следовательно, больше полезная работа цикла, а значит, и двигателя;

· для создания лучших термодинамических условий сгорания рабочей смеси.

Наиболее типичными теоретическими процессами сжатия являются адиабатический  и изотермический

и изотермический  . Адиабатическое сжатие возможно лишь при идеальных теплофизических свойствах материалов поршня, цилиндра и головки, изотермическое - при достаточно интенсивном охлаждении стенок цилиндра, обеспечивающем постоянство температуры сжимаемых газов в течение всего процесса сжатия.

. Адиабатическое сжатие возможно лишь при идеальных теплофизических свойствах материалов поршня, цилиндра и головки, изотермическое - при достаточно интенсивном охлаждении стенок цилиндра, обеспечивающем постоянство температуры сжимаемых газов в течение всего процесса сжатия.

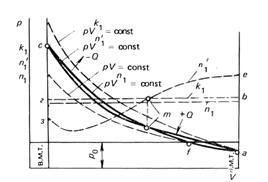

Рис.22.Сравнительная диаграмма процесса сжатия и графики показателей политропы и адиабаты.

Так как в целом за такт сжатия количество теплоты, отводимой от смеси, больше притока теплоты, среднее значение показателя политропы меньше показателя адиабаты.

На средний показатель политропы сжатия влияют и эксплуатационные факторы: нагрузка и частота вращения коленчатого вала двигателя, интенсивность охлаждения и др. Так, с увеличением частоты вращения коленчатого вала сокращается продолжительность теплообмена газа с окружающими деталями и уменьшаются утечки газов (увеличивается  ). По мере уменьшения нагрузки двигателя, т. е. при дросселировании (на постоянной частоте вращения) уменьшается количество поступающей в цилиндр горючей смеси, а площадь ее поверхности теплообмена со стенками остается неизменной. В результате смесь сильнее охлаждается, и действительный процесс сжатия приближается по характеру к изотермическому (

). По мере уменьшения нагрузки двигателя, т. е. при дросселировании (на постоянной частоте вращения) уменьшается количество поступающей в цилиндр горючей смеси, а площадь ее поверхности теплообмена со стенками остается неизменной. В результате смесь сильнее охлаждается, и действительный процесс сжатия приближается по характеру к изотермическому (  уменьшается). При увеличении средней температуры газов в процессе сжатия усиливается и их теплообмен с окружающими стенками, следовательно, показатель

уменьшается). При увеличении средней температуры газов в процессе сжатия усиливается и их теплообмен с окружающими стенками, следовательно, показатель  уменьшается. Подобные явления наблюдаются при увеличении интенсивности охлаждения двигателя.

уменьшается. Подобные явления наблюдаются при увеличении интенсивности охлаждения двигателя.

Вихревое движение смеси в камере сгорания уменьшает  так как усиливается теплообмен между газом и стенками.

так как усиливается теплообмен между газом и стенками.

Двигатели с разделенными камерами сгорания имеют меньший  , что объясняется увеличенным теплоотводом от смеси вследствие большей площади поверхности теплообмена, а также потерей энергии газов на перетекание из основной камеры в дополнительную.

, что объясняется увеличенным теплоотводом от смеси вследствие большей площади поверхности теплообмена, а также потерей энергии газов на перетекание из основной камеры в дополнительную.

Увеличение степени сжатия сопровождается повышением термодинамических параметров рабочей смеси и приводит к росту термического к. п. д. двигателя. Для карбюраторных двигателей  , для дизелей

, для дизелей  .

.

В карбюраторных двигателях увеличение степени сжатия ограничивается такими температурой и давлением рабочей смеси, при которых могут возникать преждевременные вспышки и детонация. Температура рабочей смеси в конце такта сжатия должна быть ниже температуры самовоспламенения топлива. В дизелях же температура воздуха в конце процесса сжатия должна быть на 200—300 К выше температуры самовоспламенения топлива, чтобы при любых условиях работы и особенно при пуске обеспечивалось самовоспламенение топлива.

Давление и температура в конце процесса сжатия.

Давление рабочей смеси при сжатии непрерывно изменяется и определяется с помощью уравнения политропы  . Уравнение политропы для начала и конца процесса сжатия имеет вид

. Уравнение политропы для начала и конца процесса сжатия имеет вид

,

,

откуда

.

.

Давление в конце процесса сжатия зависит главным образом от степени сжатия и для существующих автомобильных двигателей обычно составляет: для карбюраторных двигателей  МПа, для дизелей (без наддува) - 3,0—5,5 МПа.

МПа, для дизелей (без наддува) - 3,0—5,5 МПа.

Температура рабочей смеси в конце процесса сжатия определяется на основании уравнения состояния газов, записанного для начала и конца сжатия:

;

;

.

.

.

.

Обычно температура рабочей смеси в конце процесса сжатия в карбюраторных двигателях  К, а в дизелях – 750-900 К.

К, а в дизелях – 750-900 К.

Дата добавления: 2016-02-16; просмотров: 4854;