Горячая сварки чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600-650 0С и медленное охлаждение его после сварки. Технологический процесс горячен сварки состоит из следующих элементов: I — подготовка изделия под сварку; II — предварительный подогрев деталей; III — сварка; IV — последующее охлаждение.

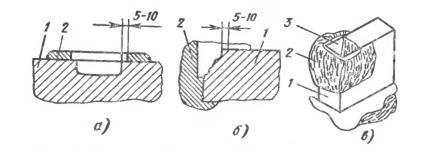

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной воины, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми и литейном производстве (рис. 1).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 0С, затем проводит дальнейший подогрев под сварку со скоростью 120 -1500 в час в печах.

Рис.1 Формовка места сварки для горячей сварки чугуна:

а- несквозной раковины, б- недолива кромки детали, в- облицовка формы графитовыми пластинами, 1- деталь, 2- формовка, 3- графитовые пластинки.

Замедленное охлаждении после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком или др.) или при охлаждении вместе с печами, горнами.

Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1).

Таблица 1. Состав чугунных стержней для сварки чугуна (ГОСТ 2071—70), %

| Марка | С | Si | Mn | P | S | Cr | Ni | Назнач. |

| А Б | 3,0-3,5 | 3-3,4 3,5-4 | 0,5-0,8 | 0,2-0,4 0,3-0,5 | До 0,08 | До 0,05 | До 0,5 | Гор. св. Гор. и полуг. |

В состав покрытия, наносимого на литые прутки, диаметром 5—20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомарганец и другие, содержащие элементы-графитизаторы Горячую свирку чугуна выполняют па больших силах токах

/Iсв= (60-100)dэ / ез перерывов до конца заварки дефекта.

Горячая сварка чугуна ручным способом, особенно массивных изделий —тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, — механизированная сварка порошковой проволокой. В состав шихты вводят такие компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 , для горячей сварки чугуна приведен в табл. 2.

Таблица 2 . Состав порошковой проволоки ППЧ-3 и наплавленного металла %.

| Материал | С | Si | Al | Ti |

| Порошковая проволока | 4,5-5,0 | 3,3-4,0 | 0,1-0,3 | 0,1-0,3 |

| Наплавленный металл | 3,0-3,8 | 3,0-3,8 | До 0,1 | До 0,1 |

Остальное железо.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев практически к сварным соединениям чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е. с помощью полугорячей или холодной сварки).

Дата добавления: 2016-03-10; просмотров: 1204;