Устройство компрессора

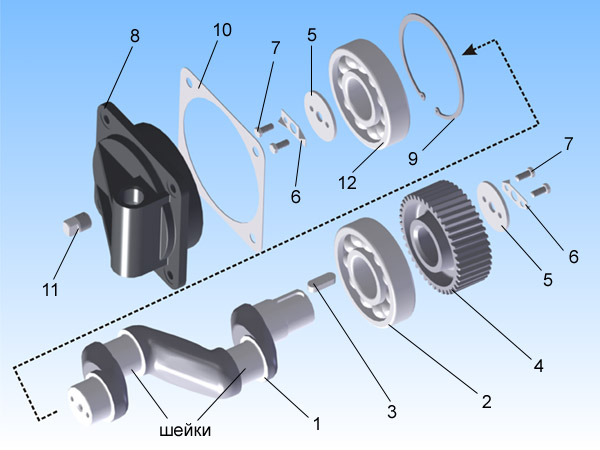

Компрессор представляет собой картер (корпус) (рис. 2.14), в котором в двух шариковых подшипниках вращается двухколенный коленчатый вал (1). Подшипник (2) вмонтирован в кольцевую расточку торцевой стенки внутри картера, а подшипник (12) — в съемную крышку (8), которая крепится к картеру с торца через прессшпановую прокладку (10) четырьмя болтами и имеет прилив в виде втулки под болт подвески, а также штуцер, закрываемый пробкой (11), необходимый для вентиляции картера. Внутренние кольца подшипников (вместе с ведомой шестерней (4)) поджимаются упорными шайбами (5), а их болты (7) контрятся пластинчатыми шайбами (6). Внешнее кольцо подшипника (12) фиксируется в крышке (8) с помощью стопорного кольца (9).

Рис. 2.14. Коленчатый вал и опорные подшипники

К каждой шейке коленчатого вала крепится (рис. 2.15) шатун (21), имеющий разъемную головку (18), скрепляющуюся двумя шатунными болтами (15) через прокладки (16) и разбрызгиватель (17). Болты завинчиваются гайками (19) и стопорятся шплинтами (20). При сборке нижней головки используются направляющие штифты (22). Нижняя головка в сборе с заливкой (23) представляет собой нижний шатунный подшипник. В верхнюю головку шатуна (14) запрессовывается бронзовая втулка (13), являющаяся верхним шатунным подшипником для поршневого пальца, при помощи которого поршень соединяется с шатуном.

Рис. 2.15. Составные части шатуна

Каждый поршень (1) (рис. 2.16) с внешней стороны имеет четыре кольцевых канавки (ручья) для четырех поршневых колец. Из них ближайшие к днищу поршня предназначены для компрессионных колец (2), изготовленных из чугуна, а две других канавки используются для маслосъемных колец (3), выполненных из капрона или алюминиевого сплава. Одно из этих колец устанавливается сразу за двумя компрессионными, а второе маслосъемное кольцо размещается на юбке поршня. Требуемая упругость маслосъемных колец обеспечивается волновыми пружинными эспандерами (6), которые закладываются в канавки поршня под кольца. Подвижное соединение шатуна с поршнем обеспечивается установкой поршневого пальца (4), который фиксируется двумя стопорными кольцами (5).

Рис. 2.16. Поршень компрессора

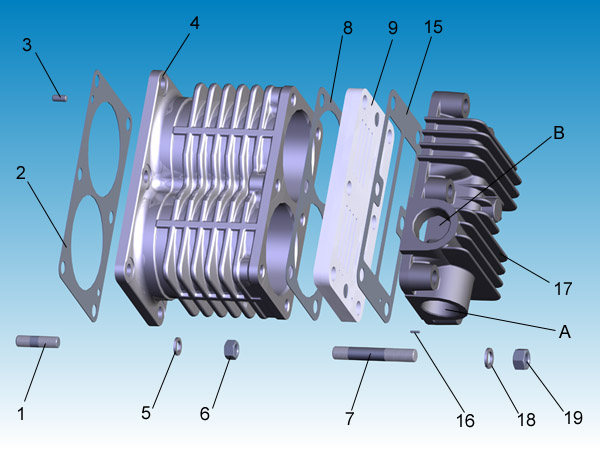

Оба поршня размещаются в блоке цилиндров (4) (рис. 2.17), который крепится к картеру шестью шпильками М14 (1) через прессшпановую прокладку (2) с использованием двух направляющих штифтов (3). На шпильки навинчиваются гайки (6) с пружинными шайбами (5).

Рис. 2.17. Блок цилиндров

Блок цилиндров завершается крышкой клапанной коробки (17), между нею и блоком цилиндров размещается сама клапанная коробка (9). Крепление крышки и клапанной коробки к блоку цилиндров производится шестью шпильками М16 (7) через уплотнительные прокладки (8) и (15), изготовленные из прессшпана или паронита с использованием направляющего штифта (16). На шпильки навинчиваются гайки (19) с пружинными шайбами (18).

Крышка клапанной коробки изнутри разделена на две обособленных полости — всасывающую, находящуюся снизу и заканчивающуюся снаружи входным штуцером (А) и нагнетательную, находящуюся сверху и заканчивающуюся снаружи выходным штуцером (В). Крышка и блок цилиндров с внешней стороны снабжены ребрами для усиления теплоотдачи.

Примечание:

При вращении коленчатого вала шатунная шейка совершает круговое движение, так же, как и нижняя головка шатуна. При этом верхняя головка шатуна и поршни совершают возвратно-поступательное движение. Движение, которое совершает шатун в целом, называется плоским.

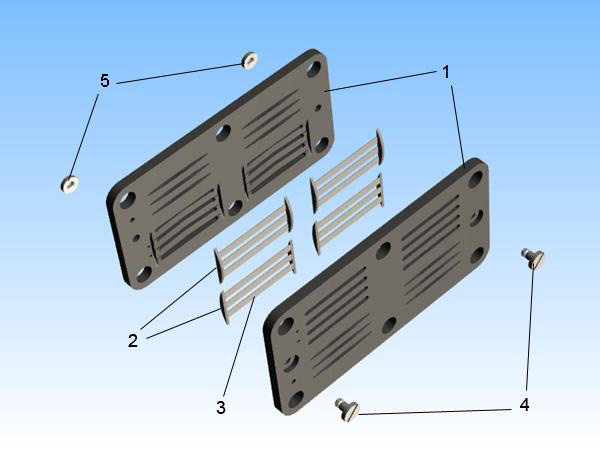

Клапанная коробка

Клапанная коробка представляет собой две стальных плиты (1), между которыми в углублениях размещаются двенадцать стальных упругих пластин (3). Каждый клапан образует группа из трех пластин — таким образом, каждый цилиндр компрессора снабжен одним блоком из трех всасывающих клапанов (снизу) и одним блоком из трех нагнетательных клапанов (сверху). Фиксация пластины между плитами осуществляется при помощи шпонок (2). Сами плиты соединяются между собой посредством двух винтов (4) с гайками (5)

Рис. 2.18. Узел клапанов

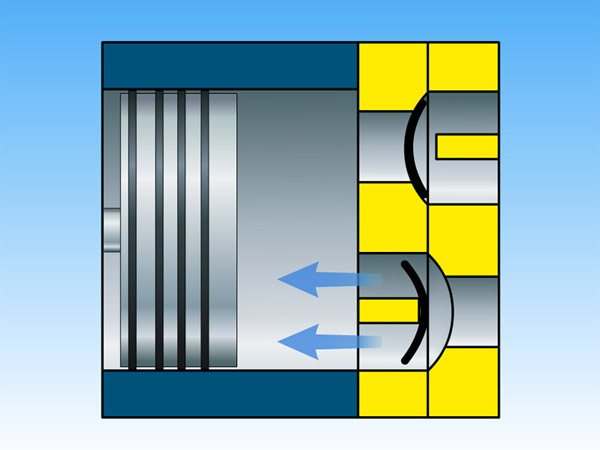

Работу клапанной коробки иллюстрирует схема.

Рис. 2.19. Работа клапанов

При неработающем компрессоре (рис. 2.19) его поршни (3) неподвижны, пластины всасывающего (1) и нагнетательного (2) клапанов занимают свободное (вертикальное) положение. При работе компрессора работу каждого цилиндра можно разделить на два такта — всасывания и нагнетания.

При всасывании воздуха в цилиндр объем под поршнем увеличивается (при этом поршень на рис. 2.19 движется влево), и пластины всасывающего клапана, прижимаясь к упорному бурту, прогибаются и пропускают воздух в цилиндр. В это же время пластины нагнетательного клапана, также прогибаясь, еще более плотно прижимается к седлу, тем самым исключая попадание воздуха из нагнетательного патрубка обратно в компрессор.

При нагнетании воздуха объем под поршнем уменьшается — происходит сжатие — на рис. 2.19 это соответствует движению поршня вправо. Упругое усилие пластины нагнетательного клапана рассчитано так, что она начинает отгибаться от седла, когда давление в цилиндре становится равным расчетному давлению нагнетания — при этом уже пластины всасывающих клапанов оказываются плотно прижаты к своим седлам. Таким образом, действие пластин нагнетательного клапана аналогично действию пластин всасывающего клапана.

Смазка компрессора

Для смазки компрессора применяется компрессорное масло К-12 (для зимы) или К-19 (для лета). Масло объемом 2,5 л заливается в картер через горловину в его верхней части. Уровень масла определяется по маслоуказателю, который представляет собой щуп, вмонтированный в винтовую пробку. Она вкручивается в резьбовое отверстие, расположенное на задней стенке картера (с противоположной от блока цилиндров стороны) и использующееся для подлива масла в картер.

Рис. 2.20. Маслоуказатель компрессора

Смазка трущихся частей компрессора — барботажная, осуществляется с помощью двух разбрызгивателей (2) (рис. 2.21), установленных в разъемах нижних шатунных головок. При вращении коленчатого вала эти части шатунов совершают круговое движение, при этом ребристая поверхность разбрызгивателя, погружаясь в масло, разбрызгивает его при последующем перемещении вверх. Таким образом, внутри картера создается масляный туман. Этой масляной взвесью и смазываются нижние шатунные подшипники (1) и все остальные трущиеся части компрессора. Смазка зубчатой передачи редуктора происходит за счет двух нижних шестерен промежуточного звена, погруженных в масляную ванну.

Рис. 2.21. Разбрызгиватель компрессора

Примечание:

При постановке состава в депо машинист обязан проверить на ощупь степень нагрева картера компрессора — он должен быть тёплым или горячим, но не обжигающим руку. Следует проверить надежность крепления мотор-компрессора и состояние всех его узлов. Также необходимо обратить внимание на целостность двух предохранительных тросов, опоясывающих мотор-компрессор снизу и служащих для предотвращения его падения на путь в случае излома элементов подвески.

Дата добавления: 2016-02-13; просмотров: 1338;