Машиностроительные материалы

Материалы деталей обычно выбирают соответственно основному критерию работоспособности и требованиям технологичности и экономики.

Затраты на материалы в общей стоимости машин составляют весьма значительную часть, напр., в редукторах общего назначения эта часть достигает 85%, в автомобилях – 70%. Снижение материалоемкости конструкции является важным источником повышения эффективности общественного производства.

Наиболее распространенными материалами в машиностроении являются металлы, которые подразделяют на черные и цветные.

Черные металлы (стали и чугуны)в машинах занимают по весу более 90%; они сравнительно дешевы, обладают высокой прочностью и жесткостью. Основные недостатки черных металлов – высокая плотность и слабая коррозионная стойкость.

Цветные металлы (медь, цинк, олово, свинец, алюминий, титан, магний и др.) входят в состав цветных сплавов (бронзы, латуни, баббиты) и легких сплавов (силумины, дюралюминий, магниевые, титановые и др.).

Бронза – сплавы на основе меди (например, БрО10НФ).

Латуни – сплавы меди с цинком (например, Л82).

Баббиты – сплавы меди с мягкими металлами (оловом, свинцом, кальцием). Например: Б16, БС6.

Силумины – алюминиевый сплав с кремнием (АЛ4).

Дюралюмины – алюминиевый сплав с медью и марганцем (МЛ5)

Цветные металлы и сплавы значительно дороже черных, более дефицитны и используются для выполнения особых требований: легкости, антифрикционности, антикоррозионности и др.

Все более широко в машиностроении применяют неметаллические материалы (дерево, кожа, резина, асбест, металлокерамика, пластмассы и др.).

Пластмассы обладают довольно высокой прочностью, малой плотностью, электроизоляционными и антикоррозионными, фрикционными или антифрикционными свойствами. Детали из пластмасс имеют малую трудоемкость, так как их получают высокопроизводительными методами.

Пластмассы подразделяют на термореактивные и термопластичные. Термореактивные пластмассы в процессе изготовления под действием высокой температуры становятся твердыми и неспособными плавится под действием высокой температуры (текстолит, гетинакс и др.).

Термопластичные пластмассы, размягчающиеся при высоких температурах, пригодны для повторного формирования (полиэтилен, полипропилен, винипласт, фторопласты и др.).

Недостатки пластмасс: низкая теплостойкость и старение, сопровождаемое постепенным изменением механических характеристик.

Композиционные конструкционные материалы (например, биметаллы, стеклопластики и др.) образуются объемным сочетанием химически разнородных компонентов. Композиционные материалы могут обладать весьма высокими механическими, диэлектрическими, жаропрочными и другими свойствами.

Пути экономии материалов при конструировании:

1.Выбор оптимальных схем механизмов и узлов.

2.Выбор оптимальных форм деталей в зависимости от их назначения, уменьшение или исключение концентраторов напряжений.

3.Упрочнение деталей. Например, повышение твердости зубьев колес с НВ200 до НRC 65 позволяет уменьшить массу редуктора в 8 раз.

4. Совершенствование заготовительных операций уменьшает отход материала в несколько раз.

Классификация зубчатых механизмов

По взаимному расположению осей

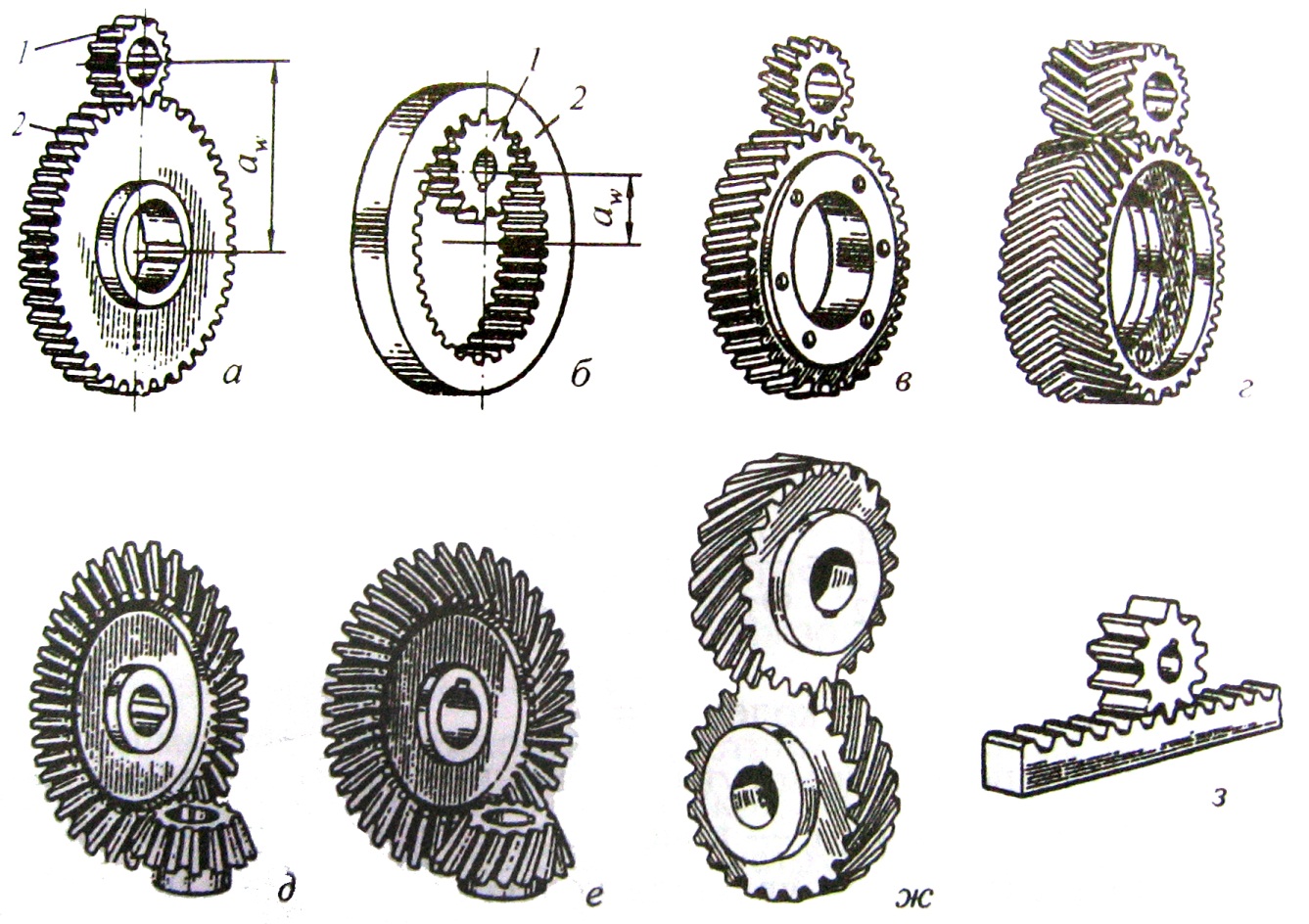

- цилиндрические (оси параллельны) рис.3 , а-г;

- цилиндрические (оси параллельны) рис.3 , а-г;

- конические (оси пересекаются) рис.3,д,е;

- конические (оси пересекаются) рис.3,д,е;

- винтовые (оси перекрещиваются) рис.3, ж.

- винтовые (оси перекрещиваются) рис.3, ж.

По относительному расположению поверхностей вершин и впадин зубьев колес

- передачи внешнего зацепления (рис.3,а);

- передачи внешнего зацепления (рис.3,а);

- передачи внутреннего зацепления.

- передачи внутреннего зацепления.

По характеру движения осей

- обычные передачи – имеют неподвижные геометрические оси всех колес;

- обычные передачи – имеют неподвижные геометрические оси всех колес;

- планетарные передачи – оси одного или нескольких колес подвижны.

- планетарные передачи – оси одного или нескольких колес подвижны.

По направлению зубьев

- прямозубые (рис.3,а);

- прямозубые (рис.3,а);

- косозубые (рис.3, в)

- косозубые (рис.3, в)

По профилю зубьев

- с эвольвентным зацеплением – профили зубьев очерчены по эвольвенте;

- с эвольвентным зацеплением – профили зубьев очерчены по эвольвенте;

- с зацеплением Новикова – профили зубьев очерчены по окружностям.

- с зацеплением Новикова – профили зубьев очерчены по окружностям.

Зубчатые передачи также служат для преобразования вращательного движения в поступательное и наоборот (рис. 3, з).

Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

Рис.3

Зубчатые передачи наиболее распространены среди механических передач.

Геометрические характеристики и параметры зубчатого зацепления

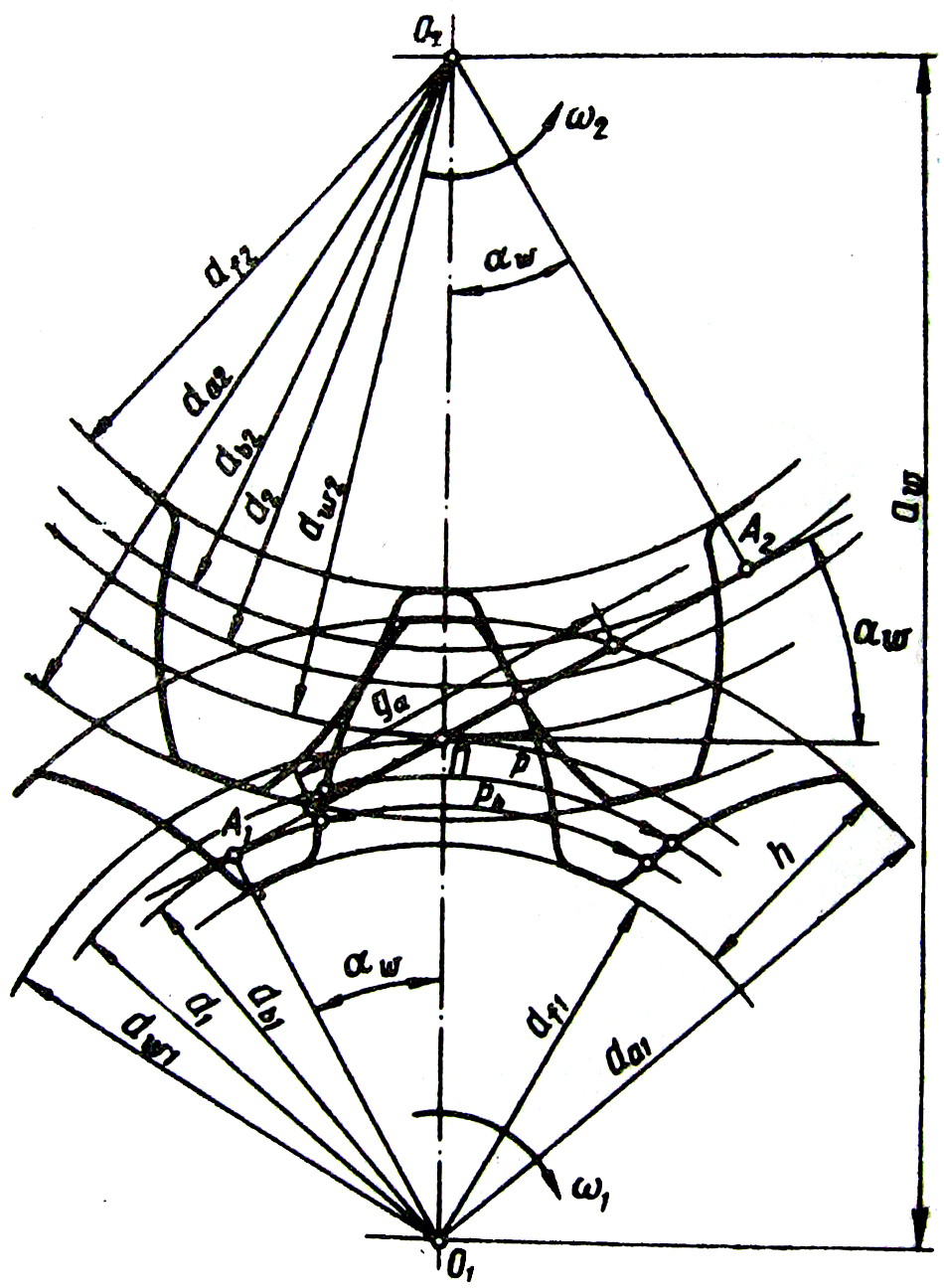

Рассмотрим геометрию и основные параметры зубчатого зацепления прямозубых колес (рис.4). Особенности косозубых колес рассмотрим дополнительно.

Рис.4

Здесь:

и

и  - число зубьев шестерни и колеса;

- число зубьев шестерни и колеса;

и

и  - диаметры окружностей выступов зубьев;

- диаметры окружностей выступов зубьев;

и

и  - диаметры окружностей впадин зубьев;

- диаметры окружностей впадин зубьев;

и

и  - диаметры делительных окружностей шестерни и колеса (диаметр окружности, по которой обкатывается инструмент при нарезании зубьев);

- диаметры делительных окружностей шестерни и колеса (диаметр окружности, по которой обкатывается инструмент при нарезании зубьев);

и

и  - диаметры начальных окружностей шестерни и колеса (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения; для некоррегированных передач передач

- диаметры начальных окружностей шестерни и колеса (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения; для некоррегированных передач передач  =

=  ,

,  =

=  );

);

и

и  - диаметры основных окружностей шестерни и колеса (диаметры окружностей, разверткой которых являются эвольвенты зубьев);

- диаметры основных окружностей шестерни и колеса (диаметры окружностей, разверткой которых являются эвольвенты зубьев);

- высота зуба,

- высота зуба,

где  - высота ножки зуба,

- высота ножки зуба,  - высота головки зуба,

- высота головки зуба,

- коэффициент высоты головки зуба (обычно

- коэффициент высоты головки зуба (обычно  = 1),

= 1),

- коэффициент радиального зазора (обычно

- коэффициент радиального зазора (обычно  = 0,25);

= 0,25);

-угол зацепления или угол профиля начальный (угол между линией зацепления и прямой, перпендикулярной к линии

-угол зацепления или угол профиля начальный (угол между линией зацепления и прямой, перпендикулярной к линии  , соединяющей центры колес);

, соединяющей центры колес);

- радиальный зазор между головкой и впадиной зубьев сопряженного колеса;

- радиальный зазор между головкой и впадиной зубьев сопряженного колеса;

=

=  - угол профиля делительный;

- угол профиля делительный;

- линия зацепления (общая касательная к основным окружностям);

- линия зацепления (общая касательная к основным окружностям);

- длина активной линии зацепления (отсекаемая окружностями вершин зубьев);

- длина активной линии зацепления (отсекаемая окружностями вершин зубьев);

- делительный окружной шаг;

- делительный окружной шаг;

- основной окружной шаг;

- основной окружной шаг;

- окружной модуль зубьев;

- окружной модуль зубьев;

- полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1О2 с линией зацепления.

- полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1О2 с линией зацепления.

Модуль зубьев – основной параметр зубчатого колеса, Для пары колес, находящихся в зацеплении, модуль должен быть одинаковым. Модули зубьев для цилиндрических и конических колес регламентированы ГОСТом(9563-80) в диапазоне 0.05…100 мм.

1ряд (предпочтительный): 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 и т.д.

1ряд (предпочтительный): 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 и т.д.

2 ряд:1; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 и т.д.

2 ряд:1; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 и т.д.

Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

=

=  ; (1)

; (1)

диаметр делительной окружности

(2)

(2)

В соответствии со стандартным исходным контуром для цилиндрических колес высота головки зуба  , высота ножки зуба

, высота ножки зуба  , где

, где  - радиальный зазор.

- радиальный зазор.

Для колес без смещения:

высота зубьев цилиндрических колес

; (3)

; (3)

диаметр вершин зубьев

; (4)

; (4)

диаметр впадин

; (5)

; (5)

межосевое расстояние (знак минус для внутреннего зацепления).

(6)

(6)

Диаметры основных окружностей шестерни и колеса равны:

;

;

. (7)

. (7)

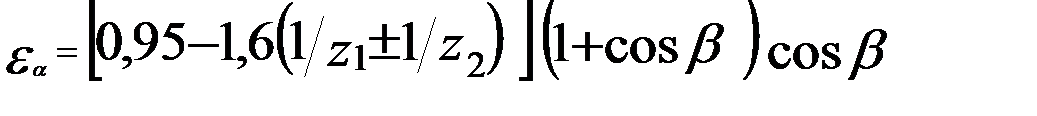

При работе передачи в зацеплении находится одновременно одна или две пары зубьев. При двухпарном зацеплении нагрузка на зуб снижается вдвое. Количественной оценкой многопарности зацепления является коэффициент торцового перекрытия

. (8)

. (8)

По условию непрерывности зацепления и плавности хода передачи должно быть  . Расчет

. Расчет  проводится по формуле

проводится по формуле

(9)

(9)

Выбор материалов зубчатых передач и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колес. Основным материалом для изготовления зубчатых колес является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а, следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали.

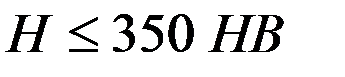

В условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют нормализованные или улучшенные зубчатые колеса с твердостью  . При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

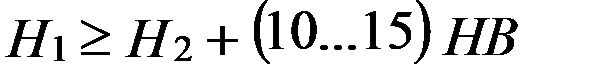

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни  рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

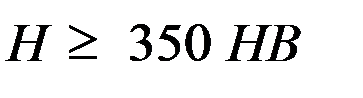

В условиях крупносерийного и массового производства целесообразно применять зубчатые колеса с высокотвердыми зубьями  . При твердости

. При твердости  твердость обычно выражают в единицах Роквелла -

твердость обычно выражают в единицах Роквелла -  . Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

. Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

• закалки (объемной или поверхностной),

• цементации с последующей закалкой, азотирования и др.

Применение высокотвердых материалов является резервом повышения нагрузочной способности зубчатых передач, уменьшения их габаритов и массы. Однако с высокой твердостью материала связаны дополнительные трудности:

• плохая прирабатываемость зубьев, что требует повышенной точности изготовления;

• необходимость проведения термообработки после зубонарезания.

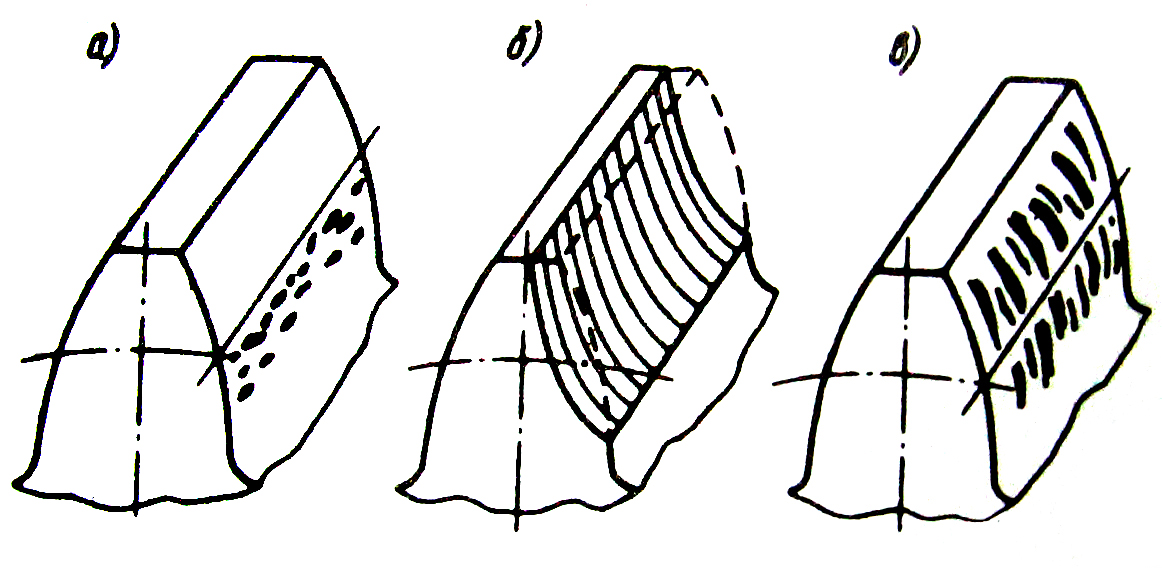

Большинство видов упрочняющей термообработки сопровождается значительным короблением зубьев. Для исправления формы зубьев, восстановления требуемой степени точности требуются дополнительные дорогостоящие операции: шлифование, полирование, притирка и т.п., что удлиняет технологический процесс изготовления зубчатых колес и значительно повышает стоимость передачи.

Выбор материалов зубчатых передач и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колес. Основным материалом для изготовления зубчатых колес является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а, следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали.

В условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют нормализованные или улучшенные зубчатые колеса с твердостью  . При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни  рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

рекомендуют назначать больше твёрдости колеса не менее чем на (10...15) единиц:

В условиях крупносерийного и массового производства целесообразно применять зубчатые колеса с высокотвердыми зубьями  . При твердости

. При твердости  твердость обычно выражают в единицах Роквелла -

твердость обычно выражают в единицах Роквелла -  . Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

. Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки:

• закалки (объемной или поверхностной),

• цементации с последующей закалкой, азотирования и др.

Применение высокотвердых материалов является резервом повышения нагрузочной способности зубчатых передач, уменьшения их габаритов и массы. Однако с высокой твердостью материала связаны дополнительные трудности:

• плохая прирабатываемость зубьев, что требует повышенной точности изготовления;

• необходимость проведения термообработки после зубонарезания.

Большинство видов упрочняющей термообработки сопровождается значительным короблением зубьев. Для исправления формы зубьев, восстановления требуемой степени точности требуются дополнительные дорогостоящие операции: шлифование, полирование, притирка и т.п., что удлиняет технологический процесс изготовления зубчатых колес и значительно повышает стоимость передачи.

Критерии работоспособности зубчатых колес и расчетная нагрузка

Рис. 6

Дата добавления: 2016-03-04; просмотров: 1380;