Склеивание и наклеивание

Склеивание представляет собой соединение деревянных деталей с помощью клея (рис. 19). Столярный клей должен быть прозрачным или, по крайней мере, светлым, чтобы он не выделял места склейки, не пачкал древесину, а излишки его без особого труда можно было бы удалять. Водостойкость и связанная с ней сопротивляемость загниванию, хотя и желательны, но не так важны, потому что столярные вещи всегда находятся в сухих теплых помещениях.

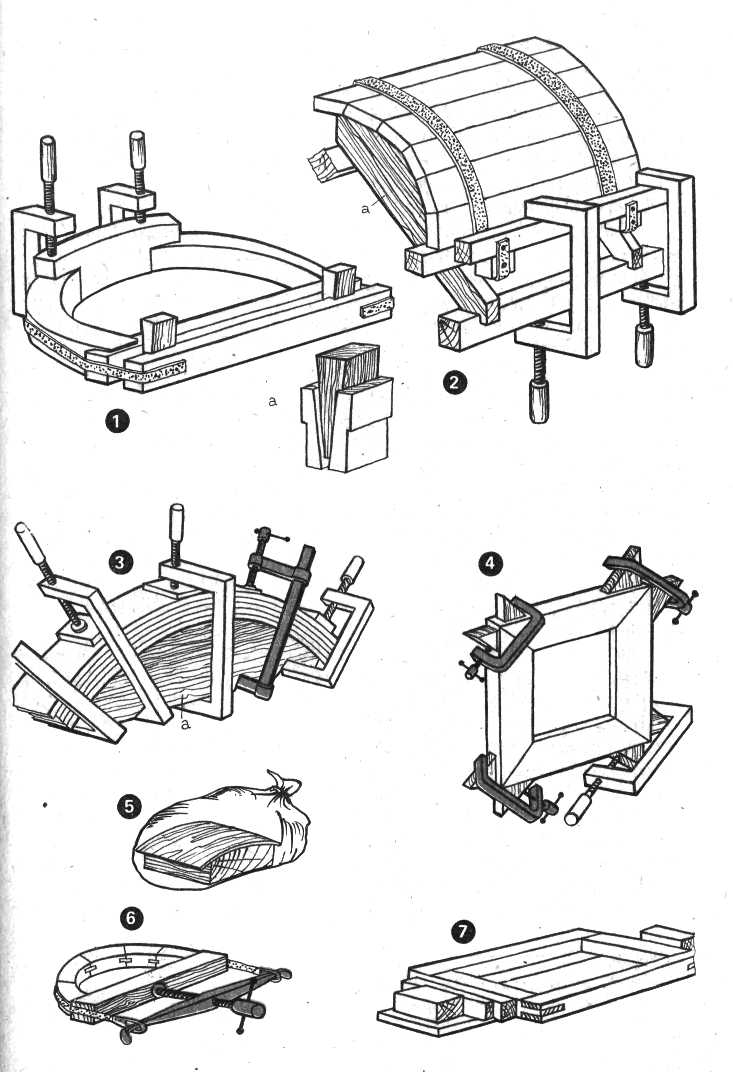

Рис. 19. Примеры склеивания сложных форм

1 – склеивание заготовки двоякой кривизны для спинки кресла: а – устройство клинчатой натяжки; 2 – склеивание цилиндрической поверхности из досок на цулаге: а – цулага; 3 – склеивание кривой формы из листов шпона на цулаге: а – цулага; 4 – склеивание рамки с помощью бобышек; 5 – наклеивание рубашки из шпона на кривую поверхность при помощи мешка с нагретым песком; 6 – склеивание полуарки из клиньев на вставных рейках; 7 – склеивание рамки в Цвинге

Клей должен быть долговечным и не растрескиваться. Всем этим требованиям в столярном краснодеревном деле отвечают столярный клей и клей ПВА, называемый поливинилацетатной дисперсией. Синтетические клеи с отвердителями, такие, как К‑17 и эпоксидный, также могут использоваться в малообъемной работе. Они дают прочный бесцветный шов, но такой твердый, что при зачистке клеевых выходов инструмент быстро тупится.

В клей К‑17 добавляют отвердитель – 10%‑ный раствор щавелевой (ядовитой) кислоты в размере 1/8 объема смолы. Чем меньше отвердителя, тем клей дольше не загустевает. Поэтому такие клеи удобны при сборке сложных соединений, где требуется время. В клей К‑17, в смолу рекомендуется добавлять немного муки для уменьшения усадки клея.

Клей ПВА , сметанообразная густая жидкость, поступающая в продажу в различной расфасовке, при застывании становится прозрачной. Клей ПВА очень удобен для чистых столярных работ, выполняемых в небольшом объеме. При больших поверхностях склеивания требует быстроты и четкости в работе из‑за быстрого схватывания. Будучи подмороженным, клей ПВА для работы непригоден.

Клей ВИАМБ, карбинольный , 88‑Н также могут применяться для склеивания дерева, но они дороги и иногда требуют специальных условий работы в соответствии с указаниями их применения. Применять их целесообразно при вставке инкрустаций из недеревянных материалов, для склеивания дерева с этими материалами, в отдельных специальных деталях.

Наилучшим для столярных работ считают столярный клей, поступающий в продажу в виде плиток, стружки и гранул – крупы. И мездровый, и костяной клеи практически одинаковы по качеству, хотя мездровый считается более крепким. Отличается он от костяного более толстыми и крупными плитками и зеленой окраской; костяной – имеет коричнево‑рыжий цвет. Клей, нарезанный стружкой, можно варить сразу, высыпая стружку в горячую воду постепенно и помешивая до нужной густо ты. Плиточный клей следует разбить на куски и положить в сосуд с холодной водой на 10‑12 ч пока он полностью не разбухнет. С разбухших плиток излишек воды нужно слить. Затем клей перекладывают в клеянку, которую обычно делают из меди с лужением внутри или из нержавеющей стали.

Клеянка представляет собой двойной сосуд объемом 1‑1,5 л, между стенками которого имеется слой воды, чтобы клей не пригорал. Внутренний сосуд либо висит на бортах наружного, либо опирается на проволочную прокладку, не дающую ему опуститься на дно. Нагревать клей еле дует постепенно. Распустившийся клей должен стекать с палочки густой струей без разрыва. Пену следует снимать. Для консервации в клей добавляют немного фенола: 1 г на 1 л. Намазывать клей лучше всего щетинной кистью, но можно и куском липовой коры, размочалив один конец. После работы помазки следует тщательно вымыть теплой водой.

Для нанесения тонких клеевых швов применяют пластмассовые флаконы с узкой пробкой или трубкой. В перерывах между наклеиванием флакон держат в горячей воде.

Столярный клей – клей многоразового использования. Он обратим, при нагревании снова становится жидким. На этом свойстве и основана возможность применять для размягчения толстых застывших слоев горячий утюг или разогретый молоток (например, во время наклеивания облицовочного шпона).

Казеиновый клей для чистой краснодеревной столярной работы непригоден, так как древесина в месте склейки темнеет. Применять его можно только под окраску непрозрачными красками и в белодеревной конструктивной основе.

Склеивание ведется двумя способами: а) с обжатием, когда смазанные поверхности затем обжимаются ремнями, струбцинами, ваймами, цулагами; б) притиркой, когда смазанные детали с небольшим прижимом притирают друг к другу клеевыми кромками и после того, как клей начнет оказывать заметное сопротивление, подгоняют детали на место и оставляют без обжатия. Так склеивают тонкие щитки. Клей ПВА, в частности, удобен для склеивания щитков притиркой.

Очень жидкий клей или – слишком тонкий его слой дают непрочный шов, так называемый «голодный». Однако клей имеет свойства сильно усаживаться (в два и более раза по объему), поэтому толстый клеевой шов по высыхании растрескается и также будет непрочным. Наилучшим считается шов в 0,15 мм. Отсюда должна быть ясна важность точной подгонки деталей друг к другу.

При притирании и при обжатии не следует слишком сильно сдавливать клеевой шов: причем наибольшее давление должно быть, когда клей почти загустел, а не когда он горячий и жидкий. В первом случае он заполнит все неровности равномерным слоем, а во втором – наиболее выступающие волокна окажутся практически без клея, так как он растечется от запрессовки по углублениям и частично выйдет наружу.

Склеивание ведется в теплом помещении при температуре не менее 18° С. На холоде клей быстро застывает и часто даже не пристает к поверхности дерева.

Склеивание – чрезвычайно важный этап работы. Поскольку оно должно быть сделано быстро и четко, ибо процесс ограничен временем жизнестойкости столярного клея, то следует продумать порядок действия, приготовить все сжимающие приспособления: струбцины, прокладки, ленты, ремни, опоры, а также рабочее место и лишь после этого приступить к склеиванию. Сложные изделия, например стулья, склеивают вдвоем. В сложных случаях склейки целесообразно проделать тренировочную сухую сборку. Если неверно собранную машину можно разобрать, то склеенное столярное изделие разобрать нельзя, его можно только разрушить, и лишь иногда удается размочить в теплой воде склеенный узел. Поверхности, предназначенные для склеивания, оберегают от грязи, пота и жира рук, а также от масел; испачканные поверхности промывают ацетоном.

Большую роль при склеивании играют прокладки. Они служат для распределения усилий и оберегают поверхность от замятия упором, струбцинами и клиньями. Форма прокладки должна соответствовать смежной поверхности и правильно распределять усилие без сдвига и скольжения.

Главное правило при установке сжимов – сохранить перпендикулярность силы давления к склеиваемой поверхности.

Объем склейки также существенно влияет на организацию работы. Можно намазать столько, что не успеешь установить сжимы, часть клея загустеет, шов получится толстым и неряшливым или вообще придется счищать загустевший клей и намазывать его вновь.

Следует принимать меры против приклеивания деталей к рабочему основанию, используя либо металлические листы (дюраль, жесть), к которым клей не пристает, либо бумагу, счищаемую затем циклей. Излишки клея следует удалять.

Изделия с небольшим количеством узлов следует заклеивать в один прием. Если склеивать отдельные полублоки, то усложняется дальнейшая плоскостная подгонка. Так, сразу нужно склеить ножки столов и стульев с царгами, обвязки шкафных дверок, небольшие рамы картин. Вклеивание усиливающих бобышек проводится после склеивания и выдерживания основы.

Чрезмерное усилие обжатия помимо выдавливания клея из стыков иногда приводит к образованию внутреннего натяга напряжений в волокнах дерева. В результате этого узел всегда будет находиться под напряжением и быстро разрушит клеевой шов. Поэтому точная припасовка сделает вещь надежнее, чем склеивание под сильной запрессовкой.

Перед склеиванием изделие или узел следует собрать насухо на ровном основании и убедиться, что перекосов нет, стыки выглядят плотными и чистыми. Например, рамки или стенки ящиков должна касаться ровной плоскости всеми четырьмя углами. Выявленные перекосы устраняют подгонкой и припасовкой деталей. В неответственных местах неточности исправляют подклейкой вкладышей и клиньев, обработав их до склеивания. Устройство вставок во время основного склеивания приводит к неряшливости работы.

Обнаруженный при сухой сборке перекос нельзя устранять специальным обжатием в расчете на то, что склеенное под этим обжатием изделие останется в исправленном виде. Внутри образуется натяг и со временем изделие перекосится. Также недопустимо исправление перекоса за счет толстого клеевого шва.

Собранные насухо узлы обычно не разбирают до конца. Делается это для того, чтобы изделие не рассыпалось, так как в этом случае потребуется много времени и усилий на его сборку, а время склеивания этого не позволяет.

При промазывании клеем узел поочередно аккуратно разнимают и тщательно наносят клей со всех сторон на щечки шипа и проушины. Торцы особой нужды промазывать нет, так как они плохо приклеиваются. Под заплечики клей зайдет сам при посадке шипа в гнездо. Особенно внимательно нужно промазывать глухие соединения. Для промазывания узких граней шипа и гнезда потребуется тонкая щетинная кисть.

При наклеивании тонких раскладок и штапиков клей должен быть более густым и наносят его кистью неширокой полосой посредине детали в таком количестве, чтобы он при обжатии не выступил за края. Выход клея наружу усложнит отделку – морение, лакирование. Здесь, а также при вклеивании реек в пазы, целесообразно использовать мягкий пластмассовый флакон с пробкой, в которую вставлена тонкая трубка или тюбик, если наклеивание ведется клеем ПВА.

Все сказанное – это лишь общие правила при склеивании.

Важнейшим условием хорошего качества склейки является правильное обжатие и выдержка под прессом и после него. Столярный клей в обжатии следует держать сутки, клей ПВА – не менее 3 ч. После этого деталь выдерживают еще сутки, прежде чем пустить ее в дальнейшую обработку. Облицованные щиты после снятия пресса выдерживают в пачке не менее 3 сут. Выдержка способствует распределению и испарению влаги в дереве и созданию равномерности внутренних напряжений. При использовании в качестве пресса мешка с нагретым песком следует дождаться полного остывания песка, после чего можно снять нагрузку.

Склеивание некоторых видов деталей имеет свои особенности. При склеивании щитов из досок по узкой их стороне во время бокового обжатия, сплачивающего кромки, требуются меры, предотвращающие выпучивание их из плоскости. Для этой цели используют описанное выше приспособление. Доски с промазанными кромками (намазывают обе стыкуемые кромки) укладывают вертикально в вилки, затем концы вилок связывают шнуром и обжимают щит с боков. Расстояние между боковыми сжимами должно быть не более 500 мм.

Щитки небольших размеров (до 1 м) по длине можно склеивать притиранием. Здесь требуется хорошая фуговка кромок делянок. Доски – делянки укладывают на ровное основание, одну доску прижимают левой рукой (она лежит неподвижно), правой рукой двигают вторую доску вперед и назад почти без прижатия. Как только клей начинает загустевать, нажим усиливают, затем выравнивают доски по торцам и так оставляют. Годовые слои смежных досок должны быть направлены в разные стороны, а заболонные части – внутрь, к клеевому шву. Если оставить заболонь снаружи, концы щита при высыхании могут разойтись. При дополнительном укреплении щита поперечными врезными шпонками последние приклеивают только с одного конца. Не приклеивают филенчатые щитки, вставляемые в рамочную обвязку дверок.

Детали, имеющие облицовку массивом, склеивают в два приема: сначала облицовывают элементы детали, а затем, после обработки, общее склеивание. Склеивание криволинейных деталей, к которым нельзя непосредственно пристроить струбцину, требует прокладок – цулаг, примыкающая сторона которых вырезана по форме детали. В некоторых случаях имеет смысл клеем 88‑Н подклеить к основанию прокладки плотную губчатую резину. Передача усилий сжатия через прокладку должна исключать сдвиг деталей. В связи с этим необходимо симметричное расположение сжимающих устройств.

Шероховатость соединяемых поверхностей увеличивает прочность склейки, но в то же время увеличивает и толщину клеевого шва. Поэтому в изделиях из светлого дерева края швов, выходящие на фасад, цинубить не следует. В темном дереве это требование можно не соблюдать. Здесь желательно применять мелкозубый цинубель с шагом 0,25‑0,3 мм.

При склеивании заготовок, из которых потом будут вырезаться криволинейные детали, тщательность приклеивания особенно важна, так как максимальная прочность может потребоваться во время обработки (обрезка, острагивание). Кроме того, при обработке внутренние скрытые дефекты склеенных частей могут выявиться на лицо детали. Обрабатывая такую деталь, проклеенную столярным клеем, следует помнить, что слой клея подобен стеклу и при ударах может растрескаться. Поэтому следует заменять долбление выпиливанием и высверливанием, а деталь зажимать надежно с соблюдением точного направления сил обжатия.

Склеивание деталей с применением сил изгиба (см. рис. 19,3) проводится только в цулагах либо струбцинами с помощью формообразующих прокладок. По возможности следует снимать напряжение частичной прорезкой волокон с внутренней приклеиваемой стороны и склеивание проводить тонкими слоями, чередуя направление волокон. При склеивании контурных рамок прямолинейного и криволинейного очертания целесообразно использовать текстильные обжимные ремни типа багажных. В качестве распределяющих прокладок под рамки можно использовать резину, широкие приводные ремни, куски транспортерной ленты. Если при обжатии ремнем обнаружатся просветы, то в эти места под ремень нужно доложить полосу металла, жесткой резины, клееной фанеры (вырезанной поперек лицевой рубашки), куски ремня и т. п. В этом случае обжатие по всей контурной поверхности детали будет более равно мерным.

Особую область работы представляет собой наклеивание облицовочной фанеры на белодеревные столярные детали. В них фанеровка составляет зачастую основу внешнего вида изделия, а в современной мебели она полностью вытеснила массив ценных пород. Оклеивание шпоном помогает скрыть многие погрешности в работе, придать изделию более декоративный вид, заменить массивные детали ценного дерева, и относится к разделу краснодеревных работ, хотя по сути дела вовсе не требует высокой квалификации мастера‑столяра. Здесь основа качества заключена в аккуратности работы и соблюдении правил наклеивания (рис. 20).

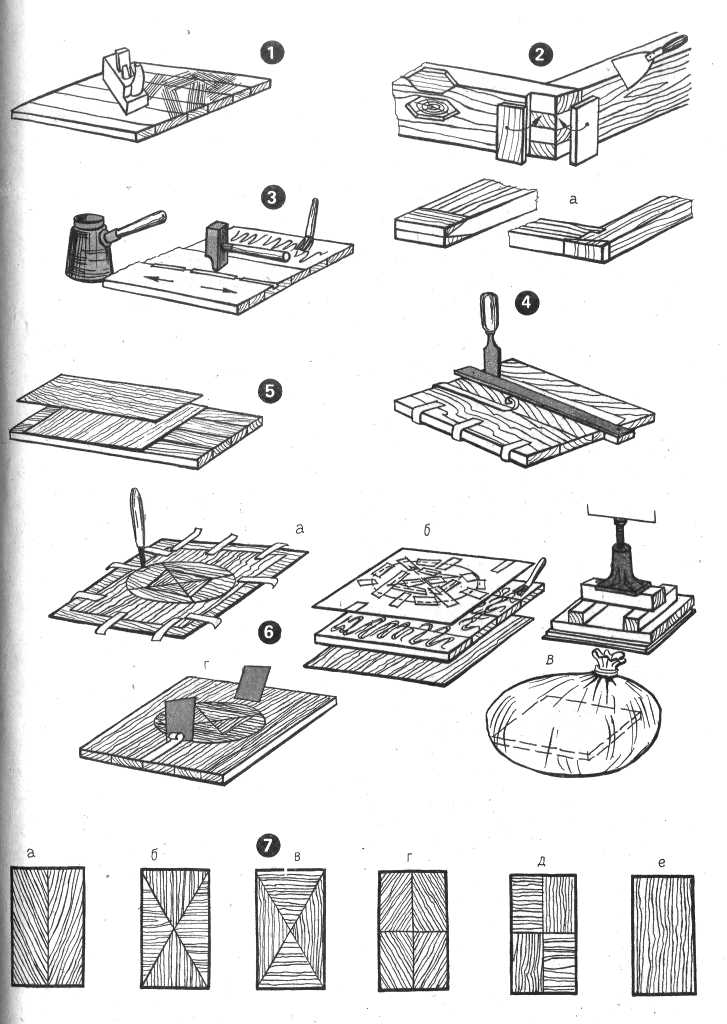

Рис. 20. Облицовывание столярных изделий шпоном

1 – цинубление щитовой поверхности после заделки дефектов и сплошного шпатлевания смесью мела, древесного угля и клея; 2 – заделка торцов и сучков в брусках шиповой рамки: а – приемы заделки узких торцов; 3 – промазывание клеем поверхности щитка, наложение полос шпона и притирка молотком; 4 – прорезание напусков шпона в стыках и притирка стыков, заклеивание притертых стыков бумажной лентой; 5 – наклеивание лицевого шпона на нижний для предотвращения растрескивания поверхности (поперечная переклейка); 6 – наклеивание сложной фигурной рубашки на щиток (маркетри): а – приготовление (склеивание) сложной рубашки; б – наложение рубашки на щиток с подклеиванием с противоположной стороны простой рубашки; в – запрессовка под домкратом или под мешком с нагретым песком; г – счистка бумажного крепления циклей; 7 – простые приемы фанерования щитов: а – «в елку»; б – «в конверт поперечный»; в – «в конверт продольный»; г – «в крейцфугу»; д – «в шашку»; е – «в рост»

В ремонтно‑строительной практике фанерование больших плоскостей встречается очень редко, обычно используются готовые заводские офанерованные щиты, основу которых составляет ДСП. Речь может иди об оклеивании столярных изделий небольших размеров и разнообразной формы.

Перед оклеиванием необходимо подготовить основание – поверхность изделия. Для этого высверливают (вырубают) и заделывают шпатлевкой сучки, углубления, промазывают торцы жидким клеем или заклеивают их планками с долевым направлением волокон (при этом для сохранения общих размеров изделия торцы обрезают на толщину планки. 5‑10 мм). Сучки вырубают или подрезают из‑за того, что при усыхании доски, на которую клеят фанеру, сучки усохнут меньше основной плоскости и в этом месте появятся бугры. Торцы промазывают для того, чтобы уменьшить втягивание следующего слоя клея по порам дерева, без этого клеевой шов на торце становится непрочным и фанера отстает. В широких массивных торцах долевая вставка обязательна.

Углубления заделывают смесью столярного клея и древесного угля или смесью клея и мелких древесных опилок или мела. Шпатлевку следует класть с избытком, чтобы после усыхания ее можно было счистить заподлицо цинубелем или грубой шкуркой. Удобна для этой цели шпатлевка из древесных опилок на нитролаке типа «Брюкол» (ГДР).

Следует учитывать толщину фанеры. Очень грубая шероховатость основания при тонкой (обычной в настоящее время) фанере может отразиться на поверхности изделия, в частности, из‑за этого нельзя оклеивать нешлифованную ДСП.

Шпон наклеивают поперек волокон основания или наискось. Это делается для того, чтобы не появлялось трещин в облицовке из‑за разной усадки фанеры и основания. Шпон сильно стягивается клеем, и если основание имеет меньшую усадку при высыхании, то его разорвет (появятся мелкие продольные трещинки) и поверхность выйдет некачественной. Если основание усохнет больше – появятся отслоения облицовки. Трещины могут появиться и от перемены влажности в помещении, поэтому если приходится клеить шпон волокнами вдоль древесины основания, под него следует подклеить поперечный или косой, более дешевый шпон (обычно березовый) или наклеить ткань – бязь, полотно. При свилеватой древесине шпона – капы, птичий глаз, тополь, карельская береза – подклейку можно не делать, но в основе должно быть совершенно сухое дерево. При совпадении направления волокон основания и облицовки трещины уменьшатся, если толстую облицовочную фанеру наклеить на основу из совершенно сухого дерева, не подвергающегося дальнейшей усадке. Узкие кромки можно оклеивать шпоном вдоль волокон без специальной подготовки.

Одностороннее оклеивание тонких деталей больших размеров обязательно приводит к их общему короблению; в таких случаях следует оклеивать деталь с двух сторон. Обязательно двустороннее оклеивание деталей, сделанных из клееной фанеры, причем оклеивают фанерное основание с поперечным направлением волокон. (Несмотря на отсутствие усадки фанеры, трещины при совпадении волокон ее и шпона у крупнососудистых пород – дуба, ясеня – иногда появляются.) Максимальные размеры детали, которую можно оклеивать с одной стороны без опасности последующего коробления – 200×200×20 мм. При использовании неводяных безусадочных клеев, от которых волокна не разбухают, размеры односторонней оклейки не ограничены, но при этом желателен эксперимент, так как усадка клеевого слоя может проявиться значительно позже. Вообще одностороннее оклеивание в этом случае целесообразно при соотношении сторон детали не более 1 : 2.

Подготовка основания состоит в придании ему шероховатости (цинубелем или куском шлицевой пилы, зажатой в брусок – рукоятку) и обезжиривания с помощью чистого бензина («калоша», Б‑70) или ацетона. Сначала оклеивают более крупные части и поверхности изделия, а кромки и мелкие детали – в последнюю очередь. Большие плоскости держатся прочнее, нежели узкие, и при последующей обработке их легче сохранить в целости.

Собственно наклеивание выполняют двумя способами: а) запрессовкой, когда собранная по размеру основания фанерная рубашка накладывается на намазанное клеем основание и прижимается к нему грузом или струбцинами через плоский щит, металлический лист и т. п.; б) притиранием, когда рубашка притирается концом столярного молотка. При отсутствии такого молотка можно сделать специальный притир, приварив к обычному молотку поперечную пластину из стали с заоваленной полированной кромкой.

Наклеивание притиром удобно для небольших изделий, узких деталей и может быть применено без предварительного сбора рубашки путем последовательного накладывания полос шпона впритык или с перекрытием кромок. Впритык прикладывают полосы, имеющие отфугованные ровные кромки. При перекрытии притертые смежные листы шпона прорезают ножом или стамеской по стальной линейке, отпавшие края выбрасывают, а стык дотирают.

Наклеивание ведется следующим образом. На намазанное клеем основание накладывают фанеру, слегка смачивают ее теплой водой (губкой). Выждав, когда клей начнет загустевать, поверхность фанеры притирают молотком. Водить притиром следует вдоль слоев, а при косых стыках фанерок – по диагонали вдоль стыка, чтобы не задрать кромок. Притертую кромку тотчас заклеивают бумажной лентой шириной 2 см, нарезанной из газеты, либо специальной гумированной, имеющей нанесенный клеевой слой. Ленту слегка смачивают губкой по клеевой стороне, а газету намазывают клеем. Заклеиванию подлежат также.и свесы фанеры за край детали, иначе она при высыхании отстанет. Длинные свесы следует обрезать до 3‑4 мм, иначе заклеивать их будет неудобно.

Рубашку с фасонным набором, собранную заранее, следует притирать осторожно, чтобы не повредить деталей набора. Притертую фанеровку после высыхания проходят циклей, которой счищают бумагу и снимают небольшие неровности. При наклеивании нужно следить, чтобы под фанеру не попали затвердевшие капли клея и соринки, так как в этом случае получится бугор, который может быть счищен циклей или прошлифован шкуркой насквозь.

Клей для этой работы следует брать более густой, нежели при склеивании узлов. Фанеру на основание накладывают через некоторое время после намазывания, так как жидкий горячий клей может пробить ее насквозь (особенно крупнопористую тонкую фанеру). Исправить этот дефект в светлом дереве практически невозможно, так как отбеливание столярного клея 15%‑ным раствором перекиси водорода не дает большого эффекта. Несколько уменьшит брак поверхности морение в темный цвет. Наклеивание фанеры – дело несложное, но требует аккуратности и расторопности, т. е. в конечном итоге правильной организации рабочего места и самого процесса.

Наклеивание под прессом обычно используют для плоских ровных деталей. Для выпуклых деталей в качестве прижимающих устройств очень удобен мешок с нагретым просеянным песком, положенный на бумажную прокладку. Песок хорошо обжимает все участки рубашки и распределяет усилие лежащего груза. Удобен песок и при оклеивании небольших плоскостей. Изготовление точных фасонных прижимных прокладок – цулаг – целесообразно при большой партии криволинейных деталей, подлежащих фасонной оклейке. Снимать песочную подушку можно лишь после остывания песка. Толщина слоя песка над прижимаемой поверхностью должна быть 8‑10 см.

Если поверхность большая и все притирание невозможно закончить до начала схватывания клея, то перед намазыванием следует несколько подогреть основание на открытом огне и слегка смочить его кипятком. Притир при этом нагревают, иногда перед притиркой проходят горячим утюгом, который размягчает клеевой слой.

Определить начало застудневания клея (момент начала притирания или запрессовки) можно пальцем или ребром бумаги: если клей начинает тащиться за бумагой – застудневание началось. Особенно тщательно следует наносить клей на места, где возможны наибольшие нагрузки на фанеру – углы, замочные кромки, места выхода торцов. Пропуск клея приводит к отставанию фанеры и получению «чижей», которые легко обнаружить простукиванием. «Чиж» следует аккуратно надрезать наискось тонким ланцетом, завести туда шпателем или столовым ножом немного клея, слегка смочить сверху, а затем прижать теплым утюгом.

Обычно слой клея должен иметь толщину 0,15 мм, тогда он наиболее прочен, но встречаются случаи, когда такую толщину получить трудно. При наклеивании пиленых пластинок на дощатое основание толщина слоя будет значительно большей, так как обработка нижней пиленой стороны в тонких пластинках очень трудна, если не невозможна при ручной работе. Здесь следует применять безусадочный клей типа эпоксидных шпатлевочных масс, состоящих из клея с жестким наполнителем (мелом, тальком, доломитом, древесной мукой). Пригодны для наклеивания неровных снизу пластинок на основание эпоксидный клей, шпатлевка, клей ВИАМБ. В столярный клей следует добавлять порошок мела и древесного угля в равной доле и этим составом намазывать как основание, так и нижнюю часть пиленой фанеры. Увлажнение фанеры здесь обязательно, наклеивание ведется под легкую запрессовку.

Оклеивание шпоном выполняют последовательно на симметричных сторонах: так легче запрессовывать и обжимать деталь. При необходимости двустороннего оклеивания его проводят сразу – это предотвращает коробление. Если по условиям работы имеется опасность порчи только что наклеенной части, то следует приступить к оклеиванию другой после двухчасовой выдержки первой части под прессом в теплом помещении.

При оклеивании выпуклых и криволинейных конструктивных деталей волокна шпона располагают вдоль волокон конструктивной основы; при декоративной отделке допустимо свободное расположение волокон, например вдоль по дуге с изгибом фанеры. Для уменьшения трещин в этих случаях берут тонкий шпон.

Наиболее важной операцией после наклеивания является обрезка свешивающихся кромок фанеры. Ее выполняют острой стамеской или фанерной пилкой, надежно закрепив деталь, по хорошо закрепленной линейке из металла. Свес обрезают заподлицо с наружной оклеенной кромкой или чуть больше (0,1‑0,3 мм). Свесы следует делать так, чтобы торец фанеры не был виден, так как он является наиболее слабым местом: именно с отщепления торца начинается всякая порча офанеровки. Торец либо должен упираться в обкладную рейку, либо в полоску шпона, оклеивающую кромку. Если кромку не оклеивают, то обрезанный торец фанеры следует заовалить тонкой шкуркой, как бы свести ее на нет. В этом случае меньше возможностей отщепа.

Ребра и кромки оклеивают после затвердевания клея, плоскостной облицовки, счистки бумаги и обрезки свесов. Работа ведется как бы на цельном дереве. Выбор, четвертей проводится после предварительной прорезки фанеры по размерам четверти острой стамеской или заточенной иголкой рейсмуса, чтобы не отщепить волокна при выстрагивании. По возможности, в начале работы по выделывании четвертей следует применять пропиливание мелкозубой пилкой или круглой фрезой, если есть станок. При врезке массивных деталей или инкрустаций в середине облицовки следует применять карандашную разметку и кондукторы, надежно и плотно прижатые к поверхности. Кондуктор обеспечит бездефектную работу при вырезке гнезда. Без кондуктора резец обязательно сорвется и испортит фанеровку. Такой брак – неисправим.

Дата добавления: 2016-02-11; просмотров: 1884;