АСУ непрерывными конвейерными линиями

Основные типы серийной выпускаемой аппаратуры автоматизированного управления конвейерными линиями имеют узкое целевое назначение. Все операции пуска и остановки линии, кроме выбора маршрута и подачи общего токового сигнала, осуществляются автоматически. За счет этого достигается простота схемных решений, пульт управления получается простым и для запуска линии требуется один оператор.

Комплекс автоматизированного управления конвейерами АУК.1М предназначен для управления и контроля работы стационарных и полустационарных неразветвленных конвейерных линий, состоящих из ленточных и одноцепных скребковых конвейеров, а также двухцепных скребковых конвейеров при наличии аппарата контроля целости цепей. Комплекс может применяться также для управления разветвленными конвейерными линиями (до трех ответвлений каждое из которых управляется как самостоятельная не разветвленная конвейерная линия). Количество конвейеров в линии одного направления не более 10.

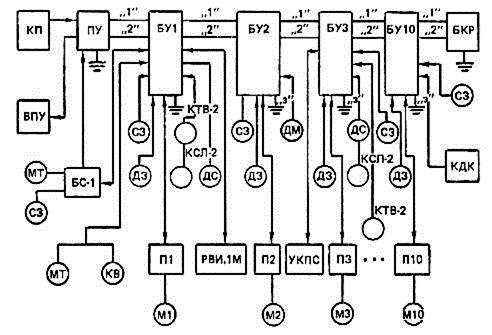

Комплекс АУК (рисунок 10.8) состоит из одного комплекта пульта управления и не более десяти комплектов блоков управления (количество комплектов блоков управления определяет потребитель).

При этом в комплект поставки пульта управления входят следующие составные части в одном экземпляре: пульт управления ПУ, выносной прибор-указатель ВПУ, телефонная трубка, сигнализатор типа СВ.1 на 36 В, блок концевого реле БКР и кнопочный пост управления КУ-93-РВ-1В с диодами управления. В комплект поставки блока управления входят: блок управления БУ, телефонная трубка, датчики скорости типов ДКС (УПДС), ДМ-2М (ДМ-2), сигнализатор типа СВ.1 на 36 В (в одном экземпляре) и по четыре датчика схода ленты типа КСЛ-2 и кабель-тросовых выключателя типа КТВ-2.

Выполнение всех функций и заданных режимов работы одной неразветвленной конвейерной линии обеспечивается в основном набором аппаратов, состоящих из пульта и последовательной цепочки блоков управления, а также из ряда вспомогательных аппаратов и датчиков, необходимость использования которых диктуется назначением и конструкцией того или иного конвейера в линии.

Рисунок 10.8. Структурная схема комплекса АУК.1М

К каждому блоку управления подключаются: цепь экстренного прекращения пуска и аварийного останова конвейера с концевым диодом (прокладывается голыми проводами или телефонным кабелем, соединяющим кабель-тросовые выключатели КТВ-2); датчик скорости ДС для контроля скорости ленты конвейера (например, типов ДКС, БКВ, УПДС) или датчик скорости ДМ для контроля движения и порыва цепи одноцепного скребкового конвейера и скорости приводного барабана ленточного конвейера; датчик контроля схода ленты КСЛ-2, который подключается к цепям аварийного отключения с КТВ-2 или параллельно датчику скорости ДС; датчик контроля заштыбовки ДЗ (в виде электродного датчика); звуковой сигнализатор СЗ типа СВ.1 с напряжением питания 36 В и на последнем блоке управления устанавливается блок концевого реле БКР.

При подключении датчика КСЛ-2 к цепям датчика ДС отключение конвейера (приводных двигателей Ml–М10) после срабатывания КСЛ-2 от воздействия на него ленты происходит с выдержкой времени, а при подключении к цепям аварийного отключения – без выдержки времени.

После нажатия кнопки «Пуск» на пульте управления по линии подается звуковой предупредительный сигнал. По прошествии 5 сек. с пульта управления на первый блок управления поступает сигнал пусковой полярности, что приводит к выдаче с блока управления сигнала на запуск первого конвейера. Пускатель выключается и начинается разгон конвейера.

При достижении конвейером заданной скорости включается его реле скорости и обеспечивает подачу сигнала пусковой полярности на блок управления второго конвейера, происходит запуск конвейера и т.д. При включении реле скорости в последнем блоке управления сигнал пусковой полярности поступает в блок концевого реле БКР, с выхода которого выдается команда на прекращения пуска на пульт управления, в результате чего полярность сигнала с пусковой меняется на рабочую, реле в блоке БКР отключается и все аппараты управления переводятся в режим контроля. Число включившихся конвейеров фиксируется прибором-указателем.

Оператор может прекратить запуск в любой момент нажатием кнопки «Сигнал». Дозапуск оставшихся конвейеров производится повторным нажатием кнопки «Пуск».

Оперативная остановка конвейерной линии осуществляется нажатием кнопки «Стоп» на пульте управления. При нажатии кнопки «Стоп» на блоке управления останавливается конвейер, управляемый этим блоком, и все последующие конвейеры по направлению против грузопотока.

Аварийная остановка конвейера или экстренное прекращение запуска линии осуществляются замыканием накоротко голых проводов или с помощью кабель тросового выключателя КТВ-2, а также под действием средств защиты и контроля работы конвейеров.

Для управления разветвленной конвейерной линией используется пульт ПРЛ, который обеспечивает возможность управления линией, имеющей до пятиответвлений при общем количестве конвейеров 60 штук. Пульт можно устанавливать как в шахте, так и на поверхности.

Пульт ПРЛ обеспечивает:

выбор и пуск каждого маршрута с автоматическим прекращением пуска после окончания пуска последнего конвейера;

пуск части конвейеров маршрута и последующий пуск остановившихся конвейеров без остановки работающих:

оперативное отключение каждого ответвления независимо от состояния других ответвлений;

автоматическое отключение ответвления при отключении соответствующего конвейера основного (центрального) направления;

селективную подачу кодового звукового сигнала на любое ответвление и соответственно селективный прием световых и звуковых или только световых сигналов с любого ответвления;

автоматическую подачу предупредительного сигнал при пуске ответвлений;

дуплексную телефонную связь между оператором и абонентами блоков управления аппаратуры и возможность приема усиленных речевых сигналов;

визуальную информацию о числе одновременно включенных конвейеров в каждом ответвлении и на центральном направлении;

нулевую защиту, отключающую конвейер при снятии напряжения питания с пульта ПРЛ.

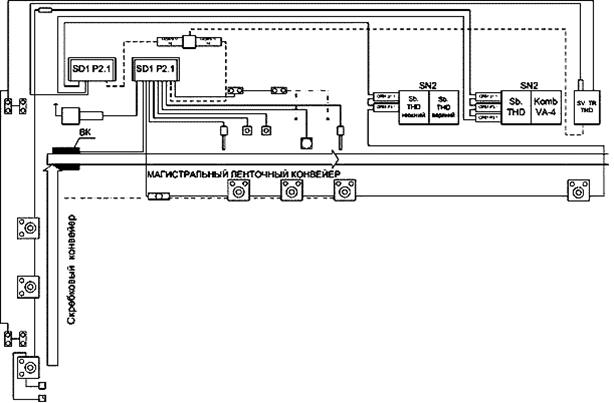

Система автоматики APD1 (Чехия) предназначена для программного регулирования, управления и мониторинга хода конвейерной линии, в том числе дробилки и струга, или же других машин на шахте и на поверхности. Структурная схема системы автоматизации APD1 представлена на рисунке 10.9.

Рисунок 10.9. Структурная схема системы APD1

Систему APD1 можно использовать в шахтах и рудниках, опасных по взрыву метана и угольной пыли. APD1 представляет собой микропроцессорную систему управления, предназначенную для управления забоем или конвейерными линиями в шахтах и на поверхности. Она дает возможность передачи данных из шахты на поверхность, визуализации процесса отработки, громкой разговорной связи, сигнализации и передачи предупредительного тона при разгоне машин в забое или на штреках.

Основные возможности системы:

– программное управление, параметризация и управление конвейерными линиями;

– аварийный останов (блокирование) машин;

– мониторинг хода конвейерных линий;

– визуализация всего процесса разработки;

– несложная диагностика всей системы и локализация отказа из поста управления на поверхности или в шахте;

– доступ из Ethernet и Internet и др.

Все сведения о работе конвейера (состояние датчиков, состояние выводов, сведения о месте блокировки и ее причине и т.п.) являются доступными на каждой Станции конвейера SD1. В диагностическом режиме можно на 2-строковом буквенно-цифровом LCD-дисплее Станции конвейера изобразить все важные напряжения датчиков, батарейного источника, проводов линии и т.п. Таким же образом можно получить информацию о состояниях других станций конвейеров, включенных в линии.

Между Станцией центральной и Станцией конвейеров проходит постоянная передача сведений, и сведения, таким образом, являются доступными также на управляющем компьютере Станции центральной (компьютер стандарта IBM ПК 486 и выше).

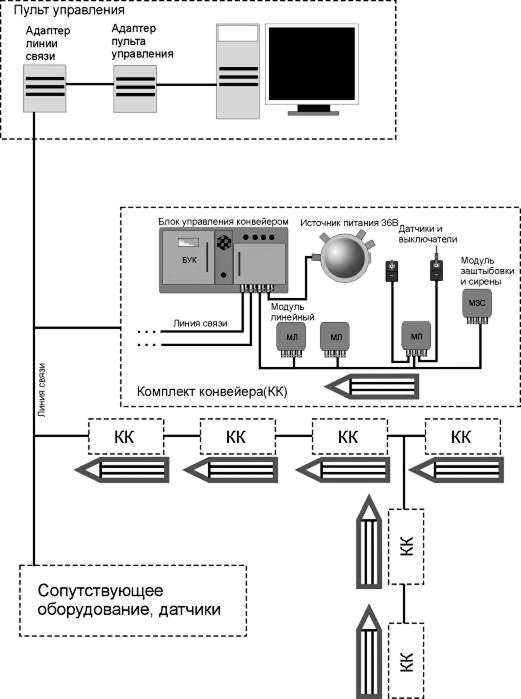

Система САУКЛ (Россия) предназначена для работы в шахтах, в том числе опасных по газу или пыли и внезапным выбросам угля или газа, а также в рудниках, где возможно образование взрывоопасных смесей. Система САУКЛ, структурная схема которой представлена на рисунке 10.10, состоит из комплекта аппаратуры пульта управления, включающего пульт управления (ПУ), адаптер пульта управления (АПУ), адаптер линии связи (АЛС) и комплекта аппаратуры управления конвейером, включающего блок управления конвейером (БУК), модули линейные (МЛ), модуль заштыбовки и сирены (МЗС), датчик акустический (ДА) и источник питания (ИП).

Система САУКЛ предназначена для:

– централизованного автоматизированного управления и контроля работы разветвленными и неразветвленными конвейерными линиями, состоящими из ленточных конвейеров, предназначенных для транспортирования груза и перевозки людей с числом конвейеров до 60 единиц и неограниченным числом маршрутов, с автоматическим выполнением заданной последовательности операций пуска и остановки механизмов линии и соблюдением требуемых защитных отключений и блокировок;

– централизованного или местного автоматизированного управления и контроля работы отдельными конвейерами, входящими или не входящими в состав конвейерной линии;

– управления конвейерами с многодвигательным приводом, с числом независимо включаемых двигателей до четырех и с регулируемым временем между включением двигателей, с управлением тормозами все приводов;

– телеуправления и контроля состояния сопутствующим вспомогательным оборудованием (шибер, перегружатель и питатель);

Рисунок 10.10. Упрощенная структурная схема САУКЛ

– автоматической регистрации и сохранения информации о работе конвейеров и сопутствующего оборудования, командах управления и настройках, защитных отключениях и блокировках;

– двусторонней симплексной телефонной связи между диспетчером и пунктами установки блоков управления конвейерами.

АПУ совместно с АЛС обеспечивают гальваническую развязку и преобразование сигналов канала RS232 в двухпроводную токовую петлю линии связи (ЛС) САУКЛ. К АЛС также подключается линия телефона и телефонная трубка. Питание системного блока ПУ, АПУ и АЛС необходимо осуществить через источник бесперебойного питания. Расширение системы производится путем подключения к системному блоку ПЭВМ дополнительных АПУ, АЛС, линии связи и линии телефона. Обмен информацией между ПУ и БУК выполняется в последовательном формате данных. Каждому БУК присвоен постоянный адрес обращения. Пульт управления формирует в линию связи посылки, состоящие из адреса БУК и необходимой для него информации (команды управления, команды запроса информации о состоянии конвейера и т.д.). Блок управления конвейером, приняв данные от пульта управления, формирует и передает ответное сообщение.

БУК обеспечивает контроль и управление всеми модулями комплекта конвейера и сопутствующего оборудования, индикацию, телефонную связь. К БУК подключаются все линейные модули (МЛ) и БУКи соседних конвейеров в линии. БУК содержит органы управления конвейером, кнопки «Пуск», «Стоп», «Сигнал», «Деблок.» и переключатель режима работы «Авт./Местн.». БУК обеспечивает связь с пультом управления. БУК обеспечивает расшифровку и индикацию причин защитного отключения.

МЛ представляет собой локальный концентратор, к которому подключается до 4-х дискретных датчиков. МЛ обеспечивает: контроль состояния дискретных датчиков, контроль цепей подключения датчиков на короткое замыкание, формирование информационных признаков о состоянии дискретных датчиков и цепей их подключения. Все МЛ связаны одной двухпроводной линией связи и включены в БУК.

Двухпроводная линия связи (ЛС) выполнена по принципу двухпроводной токовой петли с возможностью построения древовидной наращиваемой структуры. Для этого в каждом БУК имеется узел гальванической развязки ЛС и дополнительный источник для питания ответвляемой линии.

Программное обеспечение САУКЛ представляет собой комплекс программных средств низкого и высокого уровня. Программное обеспечение низкого уровня обеспечивает функционирование микроконтроллеров блоков управления конвейером и линейных модулей и обмен информацией с пультом управления. Микроконтроллеры программируются производителем на этапе сборки блоков. Программное обеспечение высокого уровня – диспетчерский пост (ДП), представляет собой систему класса SCADA.

Рекомендуемая литература

1. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник для вузов / М.П. Белов, В.А. Новиков, Л.Н. Рассудов. – М.: Изд. центр «Академия», 2004. С. 378-400.

2. Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. Автоматизация производственных процессов: Учебник для ВУЗов. – М.: Недра, 1985. С.102-111.

3. Батицкий В.А., Куроедов В.И., Рыжков А.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра, 1991. С.71-99.

Лекция 11

Дата добавления: 2016-01-26; просмотров: 4172;