Сортамент для стальных конструкций

Сортаментом называют каталоги (ГОСТ) поставляемых металлургическими заводами листов и профилей с указанием их формы, размеров, геометрических характеристик, массы. Сортамент разработан на основе результатов многолетнего развития металлических конструкций и работ по теории сортамента.

В стальных конструкциях применяется листовая и профильная прокатная сталь. Профильная сталь разделяется на сортовую (круг, квадрат, полоса, уголки) и фасонную (двутавры, швеллеры, шпунтовые и другие фасонные профили). Кроме этого, широко применяется сортамент вторичных профилей:

– сварных, профиль которых образован соединением на сварке отдельных полос или листов;

– гнутых, образованных холодной гибкой стальных полос и листов.

2.7 Алюминиевые сплавы, и их состав, свойства

и особенности работы

Для строительных конструкций применяются алюминиевые сплавы с содержанием легирующих компонентов и примесей 5-7 % (технический алюминий с примесями до 1 % ввиду малой прочности применяется очень редко и только для декоративных и ограждающих элементов). Алюминиевые сплавы разделяются на деформируемые (обрабатываемые давлением: прессованием, вытяжкой, прокаткой, штамповкой и т.д.), применяемые в строительных конструкциях, и на литейные, применяемые в основном в машиностроении.

Алюминиевые сплавы легируют марганцем, магнием, кремнием, цинком, медью, хромом, титаном или одновременно несколькими этими компонентами, в зависимости от чего система сплава получает наименование и марку с условным обозначением.

Алюминиевые сплавы поставляют в различных состояниях термической обработки и нагартовки (наклеп, вытяжка).

Технический алюминий обладает очень высокой коррозионной стойкостью, но малопрочен и пластичен. Алюминиево-марганцевые и алюминиево-магниевые сплавы обладают высокой коррозионной стойкостью, сравнительно высокой прочностью и хорошо свариваются. Многокомпонентные сплавы обладают средней и высокой коррозионной стойкостью, средними и высокими показателями прочности и могут применяться в сварных и клепаных несущих и ограждающих конструкциях.

Термическая обработка повышает прочностные характеристики сплавов в 1,3-1,5 раза. При сварке конструкций из термически обработанных сплавов происходит некоторое разупрочнение материала в зоне термического влияния, которое надо учитывать при расчете и конструировании сварных соединений. Термически не упрочняются сплавы марок АМг и АМц. Чтобы повысить коррозионную стойкость, алюминиевые сплавы могут быть плакированными (покрытыми тонкой пленкой чистого алюминия при изготовлении полуфабриката).

Структура алюминиевых сплавов состоит из кристаллов алюминия, упрочненных легирующими элементами (легирующие элементы входят в твердый раствор с алюминием и упрочняют его). Особенно большое упрочнение сплава получается, если количество легирующего компонента больше максимально растворимого при обычной температуре, тогда компоненты выделяются в виде упрочняющих включений. Ввиду относительно малой прочности включений и прослоек между зернами под действием нагрузки происходят более плавные деформации, и, в отличие от малоуглеродистой стали, площадки текучести в сплавах не получается.

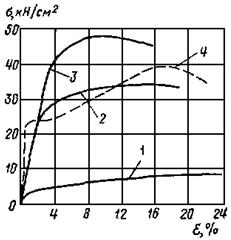

На рис. 1 приведены диаграммы работы некоторых алюминиевых сплавов на растяжение (там же для сравнения дана кривая для стали 3). Наиболее существенные отличия в работе алюминиевых сплавов и стали заключаются в меньшем угле наклона первоначальной прямолинейной части диаграммы алюминиевых сплавов, характеризующем модули упругости материалов (2,1∙104 кН/см2 для сталей и 0,71∙104 кН/см2 для алюминиевых сплавов), в отсутствии площадки текучести у алюминиевых сплавов, а также в меньшем относительном удлинении термически обработанных сплавов.

Рисунок 1

1-технический алюминий АД1М; 2- сплав 1915Т; 3- сталь 3

Рисунок 1

1-технический алюминий АД1М; 2- сплав 1915Т; 3- сталь 3

|

Механические свойства алюминиевых сплавов зависят не только от химического состава, но и от условий их обработки. Основное отличие работы алюминиевых сплавов от работы стали заключается в том, что они более деформативны, т. е. имеют меньшую жесткость. У алюминиевых сплавов модуль упругости при растяжении Е=0,7∙104 кН/см2, а модуль упругости при сдвиге G=0,27∙104 кН/см2 что почти в 3 раза меньше, чем у стали; поэтому при равных напряжениях прогибы алюминиевых конструкций в 3 раза больше. Коэффициент Пуассона m=0,3. На диаграмме растяжения алюминиевых сплавов нет площадки текучести. За предел текучести условно принимается напряжение s при котором относительная остаточная деформация достигает e=0,2 %. При температурах свыше 100 °С наблюдается некоторое снижение прочностных характеристик, а начиная примерно с 200 °С появляется ползучесть. Коэффициент температурного расширения алюминия  =0.000023, что в 2 раза больше чем у стали. При пониженных температурах все механические показатели алюминиевых сплавов улучшаются. Ударная вязкость сплавов при нормальной температуре ниже чем у стали (около 3,0 кг∙м/см2), и почти не снижается при отрицательных температурах.

=0.000023, что в 2 раза больше чем у стали. При пониженных температурах все механические показатели алюминиевых сплавов улучшаются. Ударная вязкость сплавов при нормальной температуре ниже чем у стали (около 3,0 кг∙м/см2), и почти не снижается при отрицательных температурах.

Изменение механических свойств алюминиевых сплавов при старении происходит более интенсивно, чем у стали, и увеличение пределов текучести и прочности значительно выше. Увеличение прочности алюминиевых сплавов при старении учитывают при назначении их расчетных сопротивлений. Расчетные формулы для алюминиевых конструкций при различных силовых воздействиях имеют такой же вид, как и для стальных конструкций. Значения различных коэффициентов принимают в зависимости от марок сплавов по нормам проектирования алюминиевых конструкций СНиП II-24-74.

К достоинствам алюминиевых сплавов можно отнести: относительно высокую прочность при малой плотности самого материала; высокую технологичность при обработке прессованием, прокаткой или ковкой, позволяющую изготовлять изделия сложной формы; высокую стойкость против коррозии, высокие механические характеристики при отрицательных температурах; отсутствие искрообразования при ударных воздействиях.

Недостатки алюминиевых сплавов:относительно небольшой модуль упругости; высокий коэффициент температурного расширения; относительная сложность выполнения соединений; дефицитность и пока ещё высокая стоимость; малая огнестойкость.

Профили из алюминиевых сплавов для алюминиевых конструкций получают прокаткой, прессованием или гнутьем. Прокатывают только плоские профили: листы полосы, ленты. Прессованные профили могут быть самого различного очертания, поперечное сечение их должно вписываться в круг диаметром матрицы размером 320 мм (имеются отдельные прессы с диаметром матрицы 530мм). Эти профили изготавливают на специальных прессах. Цилиндрическая, нагретая примерно до 400°С заготовка из алюминиевого сплава продавливается через стальную матрицу с отверстием по форме сечения профиля. Матрица удерживается держателем. Прессоваться могут как сплошные так и пустотелые (трубчатые) профили.

Гнутые профили изготавливают путём гибки тонких листов или лент на роликогибочных станах или гибочных прессах.

Дата добавления: 2016-01-20; просмотров: 2688;