В СТАЛЯХ ПРИ СВАРКЕ

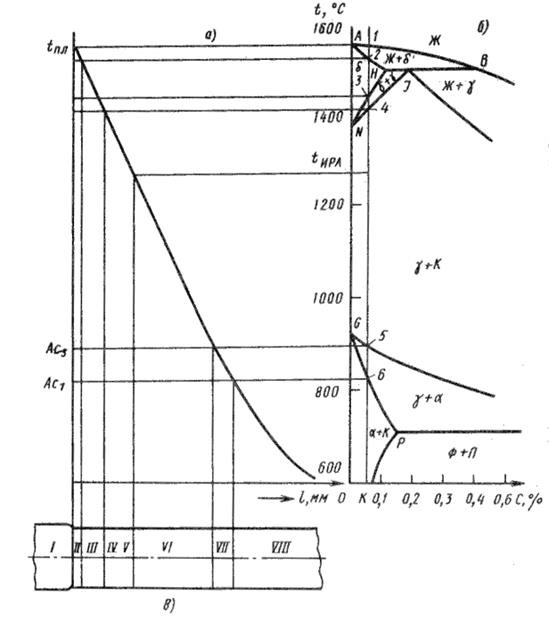

Сварка сталей, являющихся, по существу, сплавами железа с углеродом, связана с нагревом и охлаждением металла. Именно процессы нагрева и охлаждения определяют особенности протекания структурно-фазовых превращений, отвечающих за механические, технологические и служебные свойства сталей и сварных соединений. Умение целенаправленно воздействовать на структуру дает знание закономерностей ее образования, в т.ч. в соответствии с диаграммой состояния железоуглеродистых сплавов. Диаграмма стабильного состояния системы Fe – C и соответствующее ей строение зоны термического сварного соединения показаны на рис. 31.

Рисунок 31 – Распределение максимальных температур (а),

предопределяющих строение ЗТВ сварного соединения (в)

в соответствии с диаграммой состояния системы Fe – C

Рассмотрим условия превращения фаз на примере охлаждения из жидкого состояния сплава концентрации К, содержащего углерода менее 0,1%. Первичная кристаллизация сплава начинается в точке 1 (рис. 31, б) с выделением кристаллов δ-Fe. В процессе кристаллизации концентрации жидкости и твердой фазы будут изменяться по линии ликвидуса АВ и солидуса АН, соответственно. В интервале точек 2-3 жидкая фаза отсутствует, т.к. сплав закристаллизуется полностью в твердый раствор Fe – C. При охлаждении ниже точки 3 начинается полиморфное превращение Fe–C →γ-Fe, причем концентрация этих фаз изменяется в соответствии с положением линий HN и IN. В интервале точек 4-5 структура полностью аустенитная, а в интервале точек 5-6 (межкритическом) сплав состоит из α-Fe и γ-Fe. Конкретное содержание углерода в феррите двухфазной области зависит от температуры нагрева в α + γ-области.

Строение зоны термического влияния. Рассмотренные данные позволяют схематически представить строение сварных соединений в соответствии с диаграммой состояния и максимальной температурой, достигаемой в отдельных точках зоны термического влияния (ЗТВ). Протяженность отдельных участков возрастает с уменьшением градиента распределения максимальных температур нагрева (см. рис. 31). Зависит она от состава стали и, прежде всего, от количества углерода.

Участок I – металл шва. Участки II, III, IV, прилежащие к линии сплавления, образуются в сварных соединениях сталей, претерпевающих перитектическую реакцию, что характерно для низкоуглеродистых сталей с содержанием углерода до 0,5%.

Характерным для этих участков ЗТВ является образование высокотемпературной химической микронеоднородности, следствием которой может быть существенное снижение технологических и служебных свойств сварных соединений.

В общем случае в зоне сплавления, так же как и в металле шва, возникают границы двух типов – первичные и вторичные. Считается, что первичные границы образуются в ЗТВ у линии сплавления вследствие образования и кристаллизации жидкой фазы. Средний уровень ликвации на первичных границах достигает по Si 140…150%, по Mo 140%, по Cr 125…130% и по C 150%. В процессе высокотемпературного нагрева подплавляются отдельные участки структуры, в первую очередь границы зерен аустенита, участки сегрегации легирующих элементов, неметаллические включения, в частности сульфиды, имеющие относительно низкую температуру плавления. При охлаждении расплавленные участки ЗТВ кристаллизуются, образуя первичные границы, а при дальнейшем охлаждении образуются вторичные границы.

Считается, что фактором, способствующим образованию высокотемпературной химической микронеоднородности, является процесс α → δ-превращения при нагреве до температуры 1400 °С, которому предшествуют подплавление границ аустенитных зерен и сегрегация в подплавленных участках примесей, в первую очередь углерода. Этому же способствует различная степень растворимости отдельных химических элементов в α, γ и δ-Fe. Растворимость серы в этих модификациях равна, соответственно, 0,033; 0,09 и ~0,24 %.

Участок V характеризуется крупнозернистой структурой в результате перегрева аустенитных зерен, особенно при сварке с термическими циклами, характеризующимися пониженной интенсивностью нагрева. В низкоуглеродистых и низколегированных сталях при замедленном последующем охлаждении образуется ферритно-перлитная структура видманштеттового типа. Максимальные температуры нагрева металла в этом участке превышают tИРА — температуру начала интенсивного роста зерна аустенита.

Участок VI – участок нормализации с температурой нагрева в интервале tИРА – Ас3. Для этого участка характерна относительно мелкозернистая структура аустенита с повышенной неоднородностью по содержанию углерода и, особенно, легирующих элементов.

Участок VII – участок неполной перекристаллизации с максимальной температурой нагрева в интервале Ас3 – Ас1, структура стали – аустенитно-ферритная с наличием карбидов. Аустенит характеризуется наибольшей химической неоднородностью по углероду и элементам замещения. Активность углерода снижается в участках вновь образующихся аустенитных зерен, обогащенных Мn и другими элементами. При умеренных скоростях охлаждения из межкритического интервала температур более углеродистая часть γ-фазы превращается по мартенситному механизму, а менее углеродистая – по диффузионному.

Участок VIII – участок отпуска, в котором металл нагревается до температур Ас1 ~ 600 0С, где наиболее активно происходят процессы дифференциации феррита и цементита, и коагулируют карбиды.

В ЗТВ сварных соединений образуются и другие участки с tmax < 600 0С, при которых в сталях в различной степени могут развиваться процессы отпускной хрупкости и дисперсионного упрочнения.

Следует отметить, что во всех участках ЗТВ процессы структурно-фазовых превращений, состав, характеристики конечной структуры, а следовательно, и механические свойства сварных соединений в значительной степени зависят от параметров термических циклов сварки и термообработки, химического состава и исходного структурного состояния сталей.

Дата добавления: 2016-01-09; просмотров: 1150;