ЗЕМЛЕРИЙНО-ТРАНСПОРТНІ МАШИНИ

Землерийно-транспортні машини призначені для відокремлення ґрунту від масиву і переміщення його до місця укладання. Особливістю робочого процесу цих машин є те, що копання ґрунту відбувається внаслідок переміщення самої машини під дією тягового зусилля, що розвивається її рушієм.

Землерийно-транспортні машини поділяють на ножові (бульдозери й автогрейдери) , ківшеві (скрепери) і з додатковим транспортувальним органом (грейдери-елеватори і струги). Застосовують їх переважно в дорожньому, гідротехнічному й аеродромному будівництві для планувально-профілювальних робіт у рівнинній місцевості на ґрунтах без великих кам'янистих вкраплень.

Бульдозери. Бульдозер складається з колісного чи гусеничного трактора, обладнаного керованим відвалом з ножем для пошарового зрізування, переміщення і розрівнювання ґрунту. Ґрунт зрізується ножем, нагромаджується перед відвалом і переміщується по поверхні робочого майданчика при пересуванні бульдозера. Переміщення ґрунту волоком по ґрунту — енергоємний процес, що супроводжується великими витратами, тому допускається тільки на дуже малі відстані (10...20 м), при яких він найекономічніший.

Бульдозери призначені для грубого планування майданчиків і укосів, зворотного засипання котлованів і траншей, штабелювання і розподілу по поверхні різних сипких матеріалів і щебеню. Водночас простота конструкції, жорсткість робочого органа, низька вартість і значні тягові зусилля, що розвиваються бульдозером, визначили його широке застосування як для ґрунтових робіт, так і для різноманітних допоміжних робіт, пов'язаних із розчищенням майданчиків від валунів, пнів, валянням дерев тощо.

За способом кріплення відвала бульдозери поділяють на неповоротні (рис. 2.13, й) я поворотні. У перших відвал нерухомо закріплений перпендикулярно до поздовжньої осі трактора, у других положення відвала в плані може бути змінено. При похилому розміщенні ґрунт, зрізаний переднім боком відвала, переміщуючись по ньому, відсипається з протилежного боку, як це показано нарис. 2.13, б.

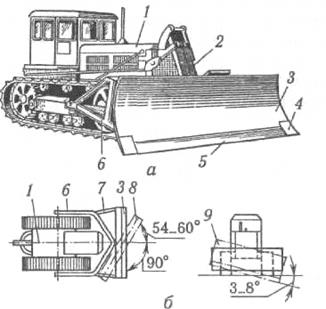

Робоче устаткування бульдозера з неповоротним відвалом складається з відвала, штовхальної рами і механізму керування (рис. 2.14, а).

Відвал — це жорстка зварна конструкція коробчатого перерізу. Вздовж нижньої кромки переднього листа, вигнутого по колу, прикріплені ножі. З тильного боку відвал має ребра і вушка для приєднання до балок штовхальної рами. З боків відвала приварені щоки.

Штовхальна рама з'єднує відвал з базовою машиною і передає йому робоче зусилля. Просторова жорсткість робочому устаткуванню передається розкосами, встановленими в горизонтальній і вертикальній площинах.

Відвал і штовхальну раму легких бульдозерів виконують, як правило, у вигляді суцільної зварної конструкції.

У більшості конструкцій бульдозерів довжина і положення вертикальних розкосів можуть змінюватися, що дає змогу змінювати нахил відвала у вертикальній площині, тобто змінювати кут різання. Іноді замість розкосів установлюють гідравлічні циліндри. У цьому разі положення відвала можна змінювати в процесі роботи машин. При незалежному регулюванні довжини кожного з розкосів і універсальності шарнірів, що зв'язують поздовжні бруси з базовою машиною, кут нахилу відвала може змінюватися у поздовжній і поперечній вертикальних площинах.

Бульдозери з поворотним відвалом (рис. 2.14, б) мають відвал більшої довжини порівняно з машинами із неповоротним відвалом. Це пояснюється тим, що відвал у повернутому положенні має перекривати поперечні габарити базової машини. Умови роботи поворотного відвала потребують іншого обрису його торців і не допускають установлення щік. Такий відвал є жорсткою коробчатою металоконструкцією, що складається з вигнутого по колу листа, посиленого ребрами. З тильного боку відвала посередині приварений підп'ятник, у який входить кульова п'ята штовхальної рами. Кінці відвала з'єднуються зі штовхальною рамою розкосами. Керують відвалом за допомогою канатної чи гідравлічної системи. Нині майже всі бульдозери мають гідравлічне керування.

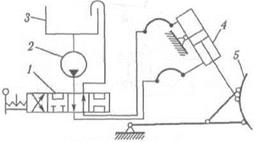

Гідравлічне керування відвалом (на рис. 2.15 показано спрощену схему) виконується у вигляді об'ємної гідростатичної передачі й складається з масляного бака, насоса, розподільних і допоміжних пристроїв, виконавчих гідро циліндрів і трубопроводів, що з'єднують їх.

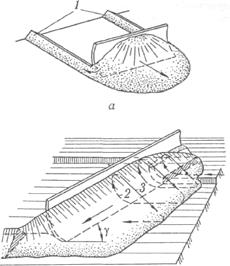

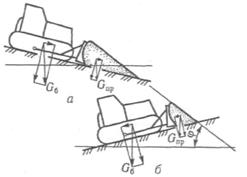

Рис. 2,13. Схема роботи бульдозера:

а — з відвалом, розміщеним під прямим кутом до напряму руху (неповоротний відвал); б — з похило розміщеним відвалом (поворотний відвал), 1 - бічні валики; 2 — висхідна гілка траєкторії частинок ґрунту; З — спадна гілка; g — кут захвату

Рис. 2.14. Бульдозери:

а — з неповоротним відвалом; 6 — з поворотним відвалом; 1 - трактор; 2 - механізм керування; 3 — підвал; 4,5 — ножі; 6 — штовхальна рама; 7 — переставні розкоси; 8 — відвал у повернутому положенні; 9 — відвал, установлений з перекосом.

Насос, як правило, шестеренний, приводиться в дію від вала відбору потужності трактора чи від колінчастого вала двигуна.

Чотири позиційний золотниковий розподільник дає змогу отримати чотири варіанти з'єднання гідросистеми: «піднімання», «опускання», «плаваюче» і «замкнене». За допомогою гідро циліндрів подвійної дії можна здійснювати примусове заглиблення відвала в ґрунт.

Робочий цикл бульдозера з відвалом, установленим під прямим кутом до напряму робочого переміщення, складається з операцій відокремлення від масиву, нагромадження і транспортування ґрунту, укладання і розрівнювання його, а також зворотного переміщення машини у вибій.

Продуктивність бульдозера визначається відношенням об'єму ґрунту, розробленого за один робочий цикл, до тривалості циклу. Тривалість циклу складається із інтервалів часу окремих операцій.

Час, що витрачається на відокремлення від масиву і нагромадження ґрунту, залежить від перерізу зрізу ґрунту і швидкості, з якою виконується ця операція. Щоб скоротити цей час, потрібно збільшувати товщину зрізу, форсуючи двигун. Важкі ґрунти доцільно попередньо розпушувати.

У міру нагромадження ґрунту перед відвалом збільшується опір його переміщенню і зменшується частина тягового зусилля, що витрачається па різання. Тому оптимальною формою зрізу є трикутна, яку дістають при поступовому зменшенні товщини стружки через повільне піднімання відвала.

Рис. 2,15. Спрощена схема гідравлічного керування відвалом бульдозера:

1 — золотниковий розподільник; 2 - гідронасос; З — масляний бак; 4 - гідро циліндр; 5 - відвал

Переміщення ґрунту бульдозером супроводжується втратами його в бічні валики, переріз яких пропорційний об'єму ґрунту перед відвалом і становить 2...З % па кожен метр шляху для зв'язних і 5...7% — для незв'язних ґрунтів.

Продуктивність бульдозерів підвищується завдяки технологічним і конструктивним заходам. Технологічні заходи полягають у провадженні робіт траншейним способом, за якого ґрунт переміщується по одному і тому самому сліду. З торців відвала ґрунт утримується стінками траншеї, що утворилася, або валиками ґрунту, які утворилися раніше. Незначні втрати ґрунту при спареній чи строєній роботі бульдозерів, коли бульдозери рухаються паралельно один одному, завдяки чому ґрунт не просипається між відвалами.

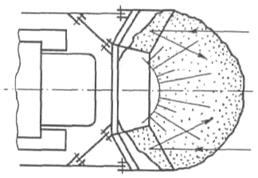

До конструктивних заходів належить установлення на торцях відвала відкрилків, що перешкоджають втратам ґрунту в бічні валики. Ефективніші відвали совкового типу. На рис. 2.16 показано схему роботи однієї з таких конструкцій. Такі відвали називають сферичними. Велике значення мають конструктивні заходи щодо зниження тертя між робочим органом і ґрунтом через подавання на поверхню тертя газового мастила. Подавання стисненого газу чи повітря на поверхню робочого органа, що створює повітряну подушку між тертьовими поверхнями, істотно (до ЗО %) знижує сили опору і, отже, дає змогу підвищити робочі швидкості машини.

На продуктивність бульдозера значно виливає уклон шляху, яким рухається бульдозер.

Під час руху бульдозера під уклон за рахунок складової від ваги збільшуються тягове зусилля й об'єм тіла волочіння (рис. 2.17), а опір переміщенню ґрунту перед відвалом зменшується. Якщо бульдозер рухається на підйом, то відбувається навпаки. Отже, продуктивність бульдозера збільшується під час його руху під уклон і зменшується при русі на підйом. При 10 %-му уклоні продуктивність машини майже подвоюється, а працюючи на такому самому підйомі, знижується також майже вдвічі.

Технічна продуктивність бульдозера з неповоротним відвалом

Птехп =

де q — об’єм тіла волочіння; kу — коефіцієнт уклону шляху (під час роботи на підйомах до 15 % ky - 1,0...0,4, а під уклон до 15 % ky = 1,00...2,15); kвт = = 0,7...0,9 — коефіцієнт, що враховує втрати ґрунту в бічні валки; tц — тривалість робочого циклу; kp — коефіцієнт розпушення ґрунту.

Тривалість робочого циклу мінімальна, якщо бульдозер рухається на кожній із операцій з максимально можливою швидкістю, що відповідає найбільшому використанню потужності машини.

Оптимізація процесу роботи забезпечується установленням на бульдозері апаратури системи автоматичного керування «Автоплан-І» і «Автоплан-ІІ». Ця апаратура дає змогу бульдозеру працювати в режимі автоматичної стабілізації поздовжнього уклону чи найкращого використання тягового зусилля (і потужності).

Скрепери. Скрепер — це землерийно-транспортна машина для пошарового зрізування, переміщення і пошарового укладання ґрунту під час зведення насипів і гребель, планування будівельних майданчиків, улаштування великих каналів при розробленні виїмок і розкривних роботах на кар'єрах корисних копалин.

Робочим органом скрепера є встановлений на пневматичних колесах самозавантажувальний і саморозвантажувальний ківш. Промисловість випускає причіпні, напівпричіпні та самохідні скрепери.

Причіпні скрепери можуть бути одно і двохосьовими, зчеплені з гусеничними і рідше з колісними тракторами. У причіпних скреперах вага скрепера і ґрунту, що є в ньому, сприймається ходовою частиною самого скрепера. Трактор може легко від'єднуватися від скрепера і використовуватися з іншими причіпними машинами.

Рис. 2.16. Схема роботи совкового, або сферичного, відвала (стрілками показано напрям руху ґрунту)

Рис. 2.17. Схема дії ваш:

а - під час роботи під кутом; 6 — під час роботи на підйом: Gб — вага бульдозера; Gпр — вага переміщуваного ґрунту

У напівпричіпних скреперах частина ваги скрепера і ґрунту, що є в ньому, передається трактору, який працює зі скрепером, збільшуючи силу зчеплення його рушія з ґрунтом.

У самохідних скреперах трактор-тягач є органічною частиною скрепера, його енергетичною базою. Самохідні скрепери з механічною передачею енергії колесам можуть мати тільки два ведучих колеса самого тягача, що знижує тягові

можливості, або (при встановленні другого двигуна на задню частину скрепера) всі колеса. Найпоширеніші самохідні скрепери з дизель-електричним приводом, у яких колеса приводяться в рух за допомогою електричних мотор-коліс, що живляться від дизель генераторної установки одноосьового тягача. Різні компонувальні схеми скреперів наведено на рис. 2.18.

За способом завантаження ковша розрізняють скрепери з вільним завантаженням (за рахунок тягового зусилля) і з примусовим, що виконується завантажувальними пристроями.

За способом керування скрепери можуть бути з канатно-блоковим, електроканатним і гідравлічним керуванням.

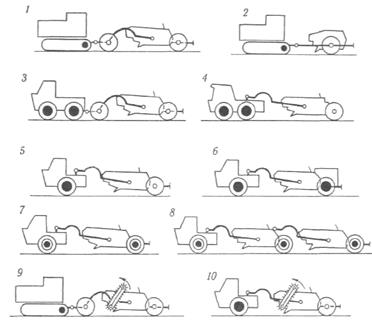

Рис. 2.18. Компонувальні схеми скреперів:

1 — причіпний двохосьовий; 2 - причіпний одноосьовий; З — причіпний двохосьовий з колісним тягачем; 4 — напівпричіпний; 5 — самохідний на базі одноосьового тягача з механічною передачею; 6 — двомоторний з механічною передачею; 7 — самохідний дизель-електричний (з мотор-колесами); 8 — самохідний двоківшевий дизель-електричний; 9 — причіпний з елеваторним завантаженням; 10 — самохідний з елеваторним завантаженням.

За способом розвантаження розрізняють скрепери з вільним, напівпримусовим і примусовим розвантаженням.

Найчастіше застосовуються причіпні й самохідні скрепери з вільним завантаженням, примусовим вивантаженням і гідравлічним керуванням. Один із таких скреперів показано на рис. 2.19.

Робочим органом скрепера є відкритий зверху ківш (рис. 2.20, а). Ківш складається із жорстко з'єднаних між собою бічних стінок 2 і днища 3, посилених балками жорсткості, що одночасно виконують також функції рами скрепера. У передній частині днища розміщена ножова система, призначена для зрізування ґрунту. Ківш, приєднаний до передньої частини скрепера, закривається шарнірно прикріпленою до нього передньою заслінкою /, а ззаду обладнаний рухомою задньою стінкою 4, що призначена для виштовхування із ковша ґрунту при розвантаженні скрепера. На рис. 2.20, б показано схеми роботи ковша на початку (/) і наприкінці завантаження у процесі транспортування (///) і при розвантаженні ковша (IV).

|

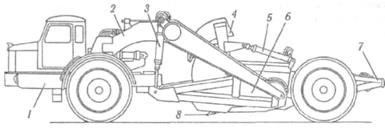

Риє. 2.19. Скрепер:

1 - одноосьовий тягач; 2 - тягова рама; 3 - механізм піднімання ковша; 4 — передня заслінка ковша; 5 — механізм піднімання заслінки; 6 — ківш; 7 — буферний пристрій; 8 — ніж

Як видно із цих схем, для заповнення ківш опускається своєю передньою частиною па ґрунт, передня заслінка піднімається й у створену між ножем і передньою заслінкою щілину під дією ваги починає надходити ґрунт. У міру заповнення ковша ґрунтом опір просуванню стружки зростає, тому для його повного заповнення потрібно збільшити міцність стружки, збільшивши її товщину. Для цього скрепер має працювати на мінімальній швидкості й отримувати додаткову тягу від штовхача через буферний пристрій, яким обладнані всі самохідні та причіпні скрепери.

Після заповнення ковша передня заслінка опускається, закриваючи його, а сам він піднімається, переходячи в транспортне положення. Транспортування здійснюється на максимально можливих швидкостях, що залежать від рельєфу місцевості. Після закінчення транспортування піднімається передня заслінка ковша й у щілину, що утворилася між днищем і заслінкою, починає висипатися ґрунт. Оскільки це відбувається в процесі руху скрепера, то ґрунт відсипається шаром, товщина якого залежить від висоти підйому ковша. Повністю ґрунт видаляється із ковша завдяки висуванню вперед його задньої стінки.

Під час роботи у слабких і пухких ґрунтах не вдається заповнити такий ківш ґрунтом, навіть застосовуючи штовхач. Тому для роботи в слабких ґрунтах призначені скрепери з примусовим завантаженням, при якому після зрізування ґрунту ножем він переміщується у ківш спеціальним завантажувальним пристроєм. Найбільш придатні для цієї мети скребкові конвеєри, що встановлюються в передній частині ковша. Такі скрепери не потребують штовхачів, вони можуть мати порівняно малу тягу.

Штовхачі не потрібні також спареним самохідним скреперам — скреперним потягам із усіма ведучими колесами, адже ковші цих скреперів завантажуються послідовно з використанням тяги всього потяга для заповнення кожного з ковшів. Нині самохідні скрепери обладнують зчіпним буферним пристроєм не тільки ззаду, а й спереду, що дає змогу на момент завантаження з'єднувати скрепери для об'єднання тягових зусиль і роз'єднувати після завантаження.

|

Рис. 2.20. Схема копта, його завантаження і розвантаження;

1- передня заслінка; 2 - бічна стінка ковша; 3 - днище; 4 - задня стінка; І - початок завантаження; ІІ— кінець завантаження; III - транспортне положення; IV — розвантаження

Скрепери застосовуються при дальності транспортування ґрунту від 100 м до 5 км. Якщо дальність транспортування становить менше ніж 300 м, то доцільні причіпні скрепери, що мають мінімальну вартість, а при відстані понад 5 км — самохідні, що мають високі (до 60 км/год) транспортні швидкості й не поступаються швидкостям руху землевозів і автосамоскидів. Економічніше розробляти ґрунт скреперами, ніж екскаваторами з перевезенням автосамоскидом.

Крім того, майже всі скрепери, що є довгобазовими машинами з ножем, розміщеним між передніми і задніми колесами, мають достатню планувальну здатність. Розподіляючи ґрунт шарами, вони можуть виконувати весь комплекс земляних робіт без застосування інших машин, обов'язкових при самоскидному перевезенні.

Головним параметром скрепера є місткість його ковша. Скрепери, що випускаються, мають місткість ковша до 50 м3 і обладнуються приладами автоматичного керування, що дають змогу оптимізувати роботу машини і полегшити роботу скрепериста.

Продуктивність скрепера залежить від кваліфікації скрепериста, дальності перевезення ґрунту, місткості ковша, рельєфу місцевості та стану землевозних робіт. У загальному випадку її можна визначити за формулою

Пе =

де q — місткість ковша скрепера, м3; kз — коефіцієнт заповнення ковша; kв — коефіцієнт використання машини за певний час; kp — коефіцієнт розпушення ґрунту, tn — середня тривалість одного циклу, хв.

Як зазначалося, заповнення ковша збільшується і може навіть перевищувати геометричну місткість при досить щільних ґрунтах і збільшенні тягового зусилля в період заповнення ковша завдяки додаванню зусилля штовхача чи іншого скрепера. Із цих самих міркувань ківш доцільно заповнювати, коли скрепер рухається під уклон. Від розпушування щільних ґрунтів слід відмовитися або виконувати його тільки смугами, розміщеними на відстані ширини ковша скрепера для того, щоб стружка ґрунту не розпушувалася до її зрізування. На продуктивність машин значно впливає тривалість циклу. Вона залежить від дальності перевезення і швидкості руху скрепера при відвезенні ґрунту і поверненні у вибій. Дальність, як правило, є проектною величиною і її можна змінити лише вибором траси. Найбільш доцільною є найкоротша траса, без крутих підйомів і поворотів. Швидкість руху обраною трасою залежить не тільки від динамічної характеристики машини, а й від стану дороги. її можна легко виправити, засипаючи скрепером ями і зрізуючи горби, що виконують уже при перших циклах транспортування.

Автогрейдери. Автогрейдер (рис. 2.21) — це самохідна, як правило, тривісна, колісна землерийно-транспортна машина з ножовим робочим органом для профілювальних і точних планувальних земляних робіт.

Головна рама 2 виконана у вигляді вигнутої опуклості вгору хребтової балки круглого чи прямокутного перерізу, що переходить у задній частиш в плоску конструкцію підмоторної рами. На підмоторній рамі встановлено двигун, агрегати трансмісії, механізми керування і кабіни грейдериста.

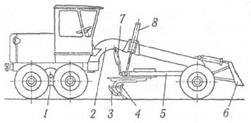

Рис. 2.21. Загальний вигляд автогрейдера:

1 - балансир рушія; 2 - головна рама; 3 - розпушувач заднього ходу; 4 - відвал; 5 - тягова рама; 6 — бульдозерний відвал; 7 — механізм винесення тягової рами; 8 — механізм піднімання робочого органа

Передньою частиною головна рама автогрейдера спирається за допомогою головки па передній міст. Зв'язок рами з мостом шарнірний. Він дає змогу мосту нахилятися відносно рами у вертикальній площині.

Заднім кінцем рама спирається на задні осі, що викопуються у вигляді двох окремих мостів, зв'язаних з головною рамою балансирною підвіскою чи балансирними візками 1. Завдяки цьому колеса змінюватимуть своє положення відповідно до нерівностей поверхні, поліпшуючи прохідність машини.

У першій частині під головною рамою за допомогою універсального (кульового) шарніра прикріплена тягова рама 5, задня частина якої рухомо зв'язана з головною рамою правим і лівим механізмами піднімання робочого органа 8 і механізмом винесення тягової рами 7. Роздільна дія механізмів піднімання забезпечує поворот тягової рами навколо поздовжньої осі й одночасно піднімання чи опускання її заднього кінця. Відповідно до цього змінюється положення відвала грейдера, прикріпленого до рами поворотним колом.

Відвал 4 має вигляд жорсткої балки коробчатого перерізу, що складається з вигнутого по радіусу головного листа, посиленого з заднього боку коробкою. Вздовж передньої нижньої кромки і по торцях до відвала прикріплюються ножі, що мають, як правило, двобічне загострення. Це дає змогу перевертати їх після спрацювання однієї з різальних кромок. На торцях відвала передбачається можливість установлення подовжувачів і уклонів. Оскільки відвал кріпиться до кронштейнів поворотного кола, його можна переставляти, розміщуючи асиметрично відносно осі поворотного кола, і регулювати кут різання. На автогрейдері зазвичай установлюється бульдозерне 6 і розпушувальне устаткування. Зуби розпушувача 3 дають змогу розпушувати ґрунт при зворотному русі автогрейдера, що працює за човниковою схемою.

Автогрейдери бувають легкі, середні й важкі. Довжина відвала в них відповідно становить 3000, 3700 і 4200 мм, а потужність двигуна — до 90, 90... 150 і понад 150 кВт.

Ходова частина автогрейдера складається з ведених і ведучих коліс. Ведені колеса вільно обертаються на осях, сирий мають частину ваги і використовуються як напрямні. Ведучим колесам передається крутий момент від двигуна і вони, взаємодіючи з опорною поверхнею, розвивають тягу, потрібну для подолання корисних і шкідливих опорів, що виникають під час роботи автогрейдера.

Тягові властивості автогрейдерів залежать від кількості ведучих колісних осей, потужності двигуна і маси машини. Кількість осей прийнято характеризувати колісною формулою АхБхВ, де А - кількість осей з керованими колесами, Б — кількість ведучих колісних осей і В — загальна кількість осей. Найпоширеніші автогрейдери з колісними формулами 1х2х3 і 1x3x3.

Сучасні автогрейдери мають гідравлічне керування всіма робочими органами і механічну трансмісію для приводу ведучих коліс. Тиск повітря в колесах регулюється з кабіни грейдериста, що дає змогу збільшити прохідність машини під час руху по пухкому ґрунту, знижуючи тиск, і зменшувати опір руху в транспортному режимі, підвищуючи тиск. Це особливо важливо, оскільки автогрейдери мають високі транспортні швидкості й можуть переміщатися удосконаленими дорогами нарівні з автотранспортом.

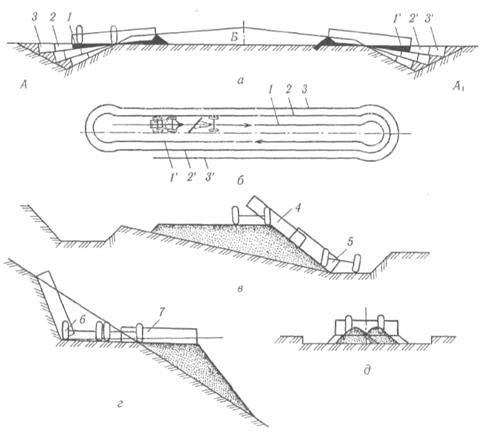

Робочий процес автогрейдера полягає в поперечному відносно напряму його руху переміщенні ґрунту (рис. 2.22, а). Ґрунт, що зрізується, піднімається по поверхні відвала і, обсипаючись на поверхню призми перед відвалом, переміщується вздовж нього, утворюючи наприкінці відвала бічний валик. Якщо відвал піднятий над поверхнею масиву заднім боком, то грунт укладається під відвалом клиноподібним шаром. Якщо передня частина відвала опускається нижче від поверхні масиву, то у ґрунті прорізується трикутна канава, а ґрунт, вийнятий з неї, переміщуючись поперек машини, відсипається під задню частину відвала, як це показано рис. 2.22, а. На цьому рисунку зображено схему профілювання поперечного перерізу ґрунтової дороги. На рис. 2.22, б показано послідовні проходи 1,2,3 автогрейдера з одного боку дороги і відповідні їм проходи 1', 2', 3' — з іншого під час руху за кільцевою схемою, за якою, як правило, працює автогрейдер, виконуючи профілювальні та планувальні роботи. Кілька послідовних проходів вирізують ґрунт на місці майбутніх кюветів А, Л1 і відсипають у насип Б. При цьому проходи автогрейдера по зрізаному ґрунту в кюветі чергуються з проходами переміщення раніше зрізаного ґрунту до осі дороги і його розподілу по майбутньому полотну.

На рис. 2.22, в показано роботу автогрейдера з планування укосів насипу (4 і 5), оброблення укосу 6 і полотна дороги 7, що споруджується на косогорі (рис. 2.22, г). Автогрейдер може перемішувати щебінь чи пісок із в'яжучими безпосередньо на полотні дороги. Для цього вони багато разів переміщуються від центра до краю дороги і знову до центра. В'яжучі (органічні чи неорганічні) укладаються перед початком перемішування на викладений у кориті валик щебеню чи піску (рис. 2.22, д). Після перемішування щебінь чи пісок цим самим автогрейдером розподіляється по кориту.

|

Рис. 2.22. Схеми роботи грейдера:

а - зведення земляного полотна: б — при кільцевому русі на споруджуваній ділянці дороги; в — профілювання укосу насипу; г - зрізування уступу на косогорі; д — змішування матеріалів у кориті відвалам грейдера (стрілками показано переміщення ґрунту за один прохід); 1, 2 і З - проходи грейдера а одного боку дороги; 1', 2' , 3' - відповідні проходи з протилежного боку дороги; 4 - перший прохід; ї — другий прохід; 6 — оброблення укосу виїмки; 7 - планування насипу.

Завдяки дуже довгій базі й розміщеному майже по її середині відвалу автогрейдер має відмінну планувальну здатність. Відвал, установлений на постійній висоті, під час руху автогрейдера зрізує виступи, що трапляються на шляху, і цим ґрунтом засипає заглибини на поверхні. З кожним наступним проходом поверхня дедалі більше вирівнюється.

Планувальна здатність автогрейдера характерна тим, що розміщений між передніми і задніми колесами відвал при наїзді коліс на нерівності дістає менше вертикальне переміщення, ніж відповідне вертикальне переміщення коліс. Унаслідок цього з кожним наступним проходом нерівності автоматично ліквідовуються, а поверхня вирівнюється.

Кращу планувальну здатність мають трьохосьові автогрейдери порівняно з двохосьовими і довго базові порівняно з коротко базовими. Високої якості й економічної ефективності планування досягають при установленні відвала для кожного проходу на рівні опорної поверхні коліс. Однак при ручному керуванні точне планування дуже трудомістке і потребує найвищої кваліфікації виконавця. Щоб полегшити роботу, підвищити продуктивність і якість планування, промисловість випускає комплект устаткування для автоматичного керування положенням відвала за назвою «Профіль».

До системи «Профіль» входять маятниковий і щуповий датчики, блок керування і реверсивні золотники електрогідравлічного керування. Датчики встановлюються на робочому органі й контролюють його положення, повідомляючи блоку керування будь-які відхилення. Блок керування встановлюється в кабіні машини, живиться від акумуляторної батареї і забезпечує стабілізацію робочого органа із певною точністю за допомогою керованих ним електрогідрозолотників. Маятниковий датчик контролює поперечне положення відвала грейдера, а щуповий — його положення по висоті відносно копіювального пристрою. Як копіювальний пристрій використовують сталевий дріт діаметром 1...2 мм або сталевий трос діаметром 4... 5 мм, що натягується між кінцевими стояками, встановленими по нівеліру, і опирається на регульовані проміжні опори, розміщені через кожні 10...15 м.

Копіювальним пристроєм може бути бордюр чи поверхня готової сусідньої смуги дороги. Проте у цьому разі щуп забезпечується копіювальним колесом або лижею і копіювальним пристроєм, що зменшує вплив мікрорельєфу копіра.

Для стабілізації поздовжнього уклону призначений простий в обслуговуванні копіювальний лазерний пристрій з використанням циліндричного променя і установленням на робочому органі замість зазначених вище датчиків фотоелектричних приймачів.

Для оптимізації робочого процесу доцільно застосовувати автоматичне керування параметрами тяги. Контрольованим параметром при цьому має стати ступінь буксування коліс. Застосування автоматичного керування на його першому етапі підвищує на 30...40 % продуктивність праці при плануванні, а також значно поліпшує якість робіт.

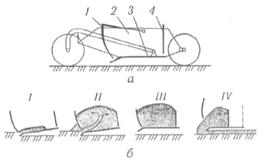

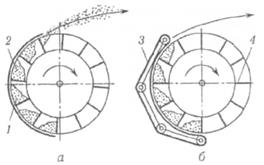

Рис, 2.23. Схеми ротаційних метальників, що застосовуються у грейдерах елеваторах:

а — з нерухомим кожухом; 6 - з рухомим кожухом; 1 - кожух; 2 - грунт, що переміщується лопаттю; 3 - стрічка рухомого кожуха; 4 - лопать ротора-метальника

|

Грейдер-елеватор. Грейдер-елеватор — землерийно-транспортна машина безперервної дії, призначена для зведення невисоких насипів автомобільних і залізничних доріг переважно в рівнинній місцевості, для влаштування дамб, виїмок і каналів у ґрунтах без великих кам'янистих вкраплень. Грейдери-елеватори випускаються причіпними, напівпричіпними та самохідними і мають два робочих органи: ніж (чи ножову систему) і стрічковий конвеєр для переміщення зрізаного ножем ґрунту. Рухаючись уздовж зведеної ґрунтової споруди, грейдер-елеватор зрізує ножем ґрунт і, переміщуючи його поперек руху, відсипає валиком у насип чи відвал. Глибина виїмки чи висота насипу залежить від вильоту конвеєра, що обмежується умовами стійкості машини до перекидання за порівняно незначної ширини коліс грейдера.

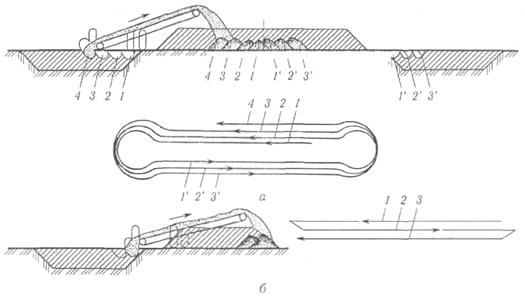

Рис. 2.24. Схеми роботи грейдера-елеватора:

а — зведення насипу із двобічних кюветів-резервів кільцевими проходами (з розворотом машини у кінці кожного періоду); б — зведення насипу з однобічного резерву мри човниковому русі машини з одного боку споруди; 1,2,3,4 — проходи з одного боку дороги; 1', 2', 3' — відповідні їм проходи з другого боку

Грейдери-елеватори належать до машин з раціональним переміщенням ґрунту, тому вони мають високу продуктивність (200...300 м3/год) і обслуговуються одним мотористом.

Різальним органом грейдера-елеватора є дисковий плуг, а транспортувальним — стрічковий конвеєр. Останнім часом у конструкціях, названих стругами-метальниками, замість стрічкового конвеєра застосовують ротаційні метальники (рис. 2.23). Завдяки застосуванню метальників поліпшується стійкість машини, збільшуються можлива висота насипу і глибина виїмки, адже дальність переміщення ґрунту залежить тільки від швидкості й напряму його польоту.

Грейдер-елеватор, як правило, працює за кільцевою схемою (рис. 2.24, а): переміщується з одного боку споруди, потім повертається і рухається з іншого, забираючи ґрунт із другого кювету-резерву.

Деякі конструкції самохідних грейдерів-елеваторів забезпечуються поворотним ножем. Це дає змогу працювати за човниковою схемою, відсипаючи насип із однобічного резерву (рис. 2.24, б), і унеможливлює повороти після кожного проходу.

У транспортному положенні конвеєр грейдера-елеватора складається і заднє висувне колесо за рахунок його телескопічної осі повертається в нормальну транспортну колію.

Запитання і завдання для самоконтролю

1. Якими способами добувають корисні копалини?

2. Яке устаткування застосовують для бурових робіт? Назвіть основні види бурового інструмента.

3. Наведіть схему бурової машини та поясніть принцип її роботи.

4. Для чого призначені змінні види робочого устаткування одноківшевого екскаватора?

5. Що потрібно для високопродуктивного використання одноківшевого екскаватора?

6. Де доцільно застосовувати багатоківшеві екскаватори?

7. Наведіть схеми роботи екскаваторів поперечного копання.

8. Для виконання яких робіт застосовують бульдозери, скрепери, автогрейдери і

грейдери-елеватори?

МАШИНИ І УСТАТКУВАННЯ ДЛЯ ПОДРІБНЕННЯ ТА СОРТУВАННЯ БУДІВЕЛЬНИХ МАТЕРІАЛІВ

Дата добавления: 2015-12-16; просмотров: 3973;