Концевые меры длины. Гладкие калибры

1.3.1 Концевая мера длины (КМД) — проверочная мера длины (эталон) от 0,001 до 2000 мм, выполненная из прямоугольного параллелепипеда или кругового цилиндра, с достаточно точным размером между измеряемыми поверхностями. Концевыми мерами поверяют, калибруют или настраивают на размер измерительный инструмент (микрометр, калибр, индикатор часового типа, индикатор рычажного типа, синусная линейка и т.д.), различные контрольные производственные шаблоны и устройства В случае, когда нет необходимой длины концевой меры из набора, можно сложить в ряд до пяти концевых мер для получения необходимого размера, путем «притирания» мер друг к другу до состояния, когда меры не распадаются (слипаются). При необходимости с концевыми мерами длины используются принадлежности к ним. Концевые меры длины изготовляются из хромистой стали с высоким качеством отделки измерительных поверхностей, с хорошей притираемостью (усилие сцепления составляет от 3 до 8 кгс) и обладают высокой износоустойчивостью.

Концевые меры длины предназначены для использования в качестве:

- рабочих мер для регулировки и настройки показывающих измерительных приборов и для непосредственного измерения линейных размеров промышленных изделий;

- образцовых мер для передачи размера единицы длины от первичного этапа концевым мерам меньшей точности и для поверки и градуировки измерительных приборов.

Концевые меры выпускают в виде наборов, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место, с соответствующим указанием. Градация размеров концевых мер в наборах — от 0,001, затем 0,01; 0,1; 0,5; 1 и 10 мм, что практически позволяет составить любой размер с точностью до 1 мкм. При наборе концевых мер в блоки нужно стремиться к минимальному количеству плиток (мер). Расчет количества плиток следует начинать с подбора наименьших по размеру. Притирку промытых бензином или уайт-спиритом плиток производят в обратном порядке: берут сначала плитку наибольшего размера, затем следующую по длине и, наконец, самую малую меру. По концам собранного блока притирают защитные меры, учитывая их размер в блоке.

Концевые меры длины поставляются в специальных футлярах следующими наборами:

| № 1 из 83 шт., классы точности 0, 1,2, 3; № 2 из 38 шт., классы точности 1, 2, 3; № 3 из 112 шт., классы точности 0, 1,2, 3; № 4 из 10 шт., классы точности 0, 1, 2; № 5 из 10 шт., классы точности 0, 1, 2; № 6 из 10 шт., классы точности 0, 1, 2; № 7 из 10 шт., классы точности 0, 1,2; № 8 из 10 шт., классы точности 1, 2, 3; | № 9 из 12 шт., классы точности 1, 2, 3; № 10 из 20 шт., классы точности 1, 2, 3; № 11 из 43 шт., классы точности 0, 1,2, 3; № 17 из 19 шт., классы точности 0, 1,2; № 19 из 23 шт., классы точности 1 и 2; № 20 из 20 шт., классы точности 1 и 2; № 21 из 7 шт., класс точности 3. |

Концевые меры длины, выполненные из высокопрочного твердого сплава по износоустойчивости в десятки раз превосходят меры, изготовленные из хромистой стали.

Концевые меры длины из твердого сплава поставляются в специальных футлярах следующими наборами:

| № 1 из 83 шт., классы точности 1, 2, 3; № 2 из 38 шт., классы точности 1, 2, 3; № 3 из 112 шт., классы точности 1, 2, 3; № 4 из 10 шт., классы точности 0 и 1; | № 5 из 10 шт., классы точности 0 и 1; № 6 из 19 шт., классы точности 0 и 1; № 7 из 4 шт., защитных мер, классы точности 1, 2, 3; № 8 из 4 шт., защитных мер, классы точности 1, 2, 3. |

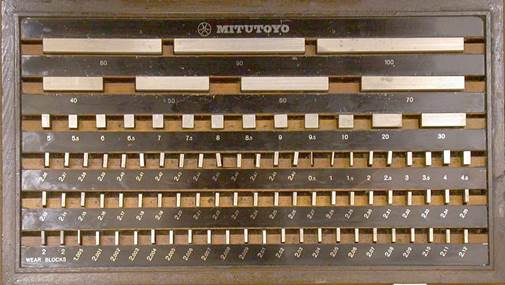

На рисунке 1.4 представлен примерный набор ПКМД № 1 (из 83 мер + 7 защитных мер).

Рисунок 1.4 Набор плоскопараллельных концевых мер длины

При работе с ПКМД используют также свойство притираемости. В процессе перемещения одной К. м. по поверхности другой при наличии тончайшего слоя смазки возникает сцепление между их поверхностями, и при этом истекает смазка, аккумулированная в микропорах К. м. Это позволяет составлять блоки из К. м. размером до 100 мм без дополнительного крепления. Для обеспечения притираемости КМД должны иметь шероховатость рабочих поверхностей 4—5-го квалитета, а твёрдость материала должна быть не ниже 62 HRC. Размер блока отличается от размера входящих в него КМД не менее 0,1—0,05 мкм для каждого промежуточного слоя.

Параметрами точности ПКМД являются длина перпендикуляра, опущенного из любой точки измерительной поверхности КМД на противоположную поверхность, и отклонение от плоскопараллельности — разность между длиной меры в данной точке

и срединной длиной. Точность КМД нормируется классами точности (от 0 до 4) и

разрядами (от 1 до 5). Класс определяется допустимыми отклонениями от длины и плоскопараллельности, а разряд присваивается в зависимости от точности измерения при аттестации длины и допустимого отклонения от плоскопараллельности. Набор КМД наивысшего разряда, имеющийся на предприятии, называется основным и используется как исходный для поддержания единства мер на этом предприятии. В иностранной практике отсутствует разделение точности К. м. по классам и разрядам.

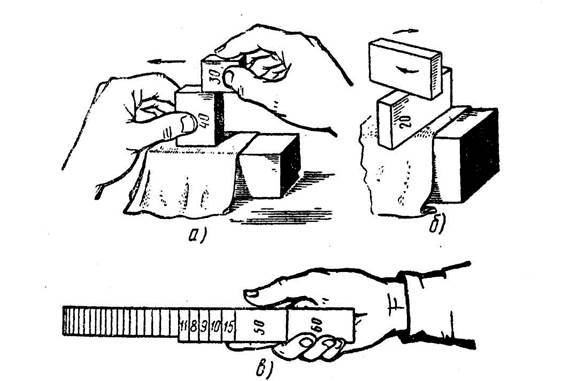

Пример использования ПКМД показан на рисунке 1.5. Исправные и чистые плитки при составлении из них блока мер должны плотно прилегать одна к другой «слипаться» (притираться) поверочными поверхностями.

а) перемещение; б) – притирание; в) блок плиток

Рисунок 1.5 Наложение плиток

Притирку осуществляют следующим образом. Взяв К.меру за боковые поверхности, накладывают её на притираемую плитку или блок так, чтобы измерительные плоскости совмещались примерно на половину длины, а затем нажимают на верхнюю плитку и надвигают её до полного контакта измерительных поверхностей. Если плитки при этом не разъединяются, то они считаются полностью притертыми (рис. 1.5, а).

Можно притирать К.м и способом, показанным на рис. 1.5, б, т.е. плитки кладут друг на друга крестообразно, а затем поворачивают до совмещения.

На рис.1.5, в показано правило составления блока мер (плиток). Для этого сначала на бумаге делают расчет, стараясь собрать нужный размер из наименьшего числа плиток, начиная от меньших размеров и заканчивая большим.

Например, размер 28,835 можно составить следующим образом:

1,005+1,23+1,6+5,0+20,0=28,835

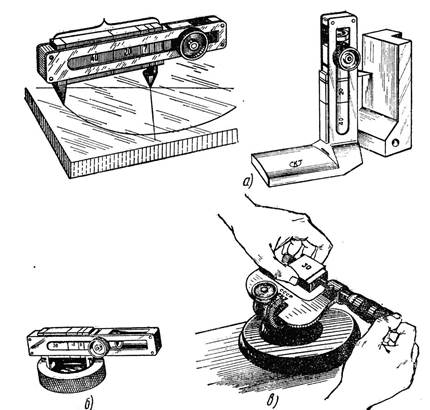

На рисунке 1.6 показан принцип использования ПКМД при проведении разметочных и измерительных операций.

а — для разметки окружности и нанесений горизонтальных линий,

б — для измерения внутренних диаметров,

в — для контроля точности показаний микрометра

Рисунок 1.6 Использование плоскопараллельных концевых мер длины (плиток)

Правила обращения с ПКМД:

· предохранять от коррозии и механических повреждений;

· не брать плитки грязными или потными руками (руки тщательно вымыть и вытереть насухо), плитки брать специальными щипцами;

· во время работы плитки класть только на деревянный подносик, накрытый чистой бумагой или замшей;

· по окончании работ плитки промыть в бензине или уайт-спирите, начисто протереть сухими тряпками, смазать бескислотным вазелином и уложить в набор по своим ячейкам, держа за нерабочие поверхности чистыми пальцами, смазанными вазелином.

Калибры.

Калибр – мера физической величины, воспроизводящая с заданной точностью некоторый геометрический параметр; и предназначенная для проверки размеров и формы изделий или взаимного расположения их частей.

Калибры используются:

· для сравнения размера детали с хранимым размером физической величины;

· для механической отбраковки негодных деталей.

Различают: регулируемые, нерегулируемые, непроходные, рабочие, приемные и другие калибры.

К числу основных правил, определяющих систему предельных гладких калибров, относятся:

· установление взаимосвязи между калибрами рабочими, приемными и контрольными;

· установление единых правил пользования калибрами и контркалибрами;

· разработка требований к конструкции калибров;

· нормирование величин и правил задания допусков на изготовление и износ калибров и контркалибров;

· разработка методики расчета исполнительных размеров калибров и контркалибров.

В условиях производства рабочие предельные калибры используют для выполнения двух взаимосвязанных задач. Первая задача выполняется изготовителями деталей изделия, а вторая - контролерами в системе технического контроля.

Ранее в отечественной практике рабочие предельные калибры имели клеймо Р-ПР(рабочие проходные) и Р-НЕ (рабочие непроходные). В настоящее время по стандартам ИСО рабочие калибры имеют клеймо ПР и НЕ.

Осуществляя технологические процессы размерной обработки элементов деталей, рабочие неоднократно используют калибры, и особенно ПР, как при обработке отверстий, так и валов. Калибры-пробки ПР и калибры-скобы ПР подвергаются при этом износу. Поэтому в системе предельных гладких калибров уделяется должное внимание обеспечению износостойкости калибров, а также нормированию величин износа их проходных сторон, определяющих в конечном итоге стойкость калибров и эффективность контроля.

Одним из основных требований, предъявляемых к калибрам, является обеспечение стабильности их размеров в процессе эксплуатации. Изменение размеров калибров может происходить под действием внутренних остаточных напряжений, а также при несоблюдении правил хранения и эксплуатации. С целью снижений влияния на стабильность металл калибров при их изготовлении подвергают искусственному старению.

По характеру измерительного контакта различают калибры с поверхностным линейным и точечным контактом.

По конструктивному устройству гладкие предельные калибры для контроля валов и отверстий разделяют на цельные и составные, однопредельные и двухпредельные, односторонние и двухсторонние, регулируемые и нерегулируемые (жесткие).

Однопредельные пробки или скобы применяют при контроле деталей относительно больших размеров.

Двухсторонние двухпредельные калибры несколько ускоряют контроль, однако предусмотрены лишь для размеров до 50 мм.

1.3.4 Щупы.Представляют собой набор заключенных в обойму мерных стальных, точно обработанных пластинок. Щупы применяются для проверки величины зазоров между поверхностями деталей или сопряженными деталями. Можно использовать как одну, так и несколько сложенных вместе пластинок.

Предназначены также для проверки и разметки прямых углов, для контроля взаимоперпендикулярного расположения деталей. Используются для слесарно-сборочных работ, а также для поверки точности станков.

Справочные данные – см. таблицу 1.1, общий вид – см. рисунок 1.7.

Таблица 1.1 – Щупы ТУ 3926-056-53581936-2011

| Номер набора | Номинальная толщина щупов, мм | Количество щупов в наборе | Длина щупа, мм |

| № 1 | 0.02; 0.02; 0.03; 0.03; 0.04; 0.05; 0.06; 0.07; 0.08; 0.09; 0.10 | ||

| № 2 | 0.02; 0.02; 0.03; 0.03; 0.04; 0.05; 0.06; 0.07; 0.08; 0.09; 0.1; 0.15; 0.20; 0.25; 0.30; 0.35; 0.40; 0.45; 0.50 | ||

| № 2 | 0.02; 0.02; 0.03; 0.03; 0.04; 0.05; 0.06; 0.07; 0.08; 0.09; 0.1; 0.15; 0.20; 0.25; 0.30; 0.35; 0.40; 0.45; 0.50 | ||

| № 3 | 0.50; 0.55; 0.60; 0.65; 0.70; 0.75; 0.80; 0.85; 0.90; 0.95; 1.00 | ||

| № 4 | 0.10; 0.15; 0.20; 0.30; 0.40; 0.50; 0.60; 0.70; 0.80; 0.95; 1.00 |

Рисунок 1.7 Общий вид набора щупов

Контрольные вопросы

1. Что такое «концевые меры длины», для чего они нужны?

2. Основные правила использования КМД

3. Основные правила обращения с КМД

4. Что такое «калибр», для чего его используют?

5. Основные виды калибров

Дата добавления: 2015-11-26; просмотров: 8588;