ШТС(ТГ)ПВР-1000-1ПВ-1200-3-2

ШТС(ТГ)ПВР – ленты трудносгораемые на основе цельнотканого каркаса, обработанного поливинилхлоридной композицией;

1000 – прочность (Н/мм);

1ПВ – тип ленты;

1200 – ширина ленты (мм);

3 – толщина рабочей обкладки (мм);

2 – толщина нерабочей обкладки (мм)

Конвейерные ленты поставляются в бухтах по 48 и 96 м.

Преимущества резинотканевой ленты: универсальность выполнения стыкового соединения; повышенная стойкость к продольным порывам; эластичность и высокая амортизационная способность при динамических нагрузках. Недостатки резинотканевой ленты: большое относительное удлинение (до 4%); увеличенные диаметры барабанов при большом числе прокладок.

Преимущества резинотросовой ленты: высокая прочность; малое относительное удлинение при рабочих нагрузках (до 0,25%); повышенный срок службы. Недостатки резинотросовой ленты: большая масса; сложность выполнения стыкового соединения; склонность к продольным порывам и перегибам в вертикальной плоскости.

В настоящее время находят широкое применение бесшовные резинотканевые ленты с гладкой и рифленой рабочей поверхностью, которые имеют абсолютно одинаковую толщину и прочность во всех частях ленты, исключительно прямолинейный пробег; улучшенную гибкость, которая позволяет использовать шкивы с меньшим диаметром. Бесшовные ленты выпускаются кольцами, длинной до 24 м, шириной до 2200 мм, прочность лент до 1250 Н/мм. Ленты серии WINPIPE применяются на конвейерных весах, магнитных сепараторах, ленточных питателях, дозаторах и другом оборудовании.

Ленты-сито (перфорированные ленты) используются для обезвоживания сыпучих материалов, для пескоструйных и дробеструйных установок; усилены поперечными ребрами жесткости; изготавливаются из резины и полихлорвинила в открытом и в закольцованном исполнении.

Необходимое количество прокладок ленты [2]

i ≥ K Smax / (Sp1 B), (2.1)

где K – коэффициент запаса прочности ленты;

Smax – максимальное расчетное натяжение ленты, полученное тяговым расчетом, Н;

Sp1 – прочность ткани прокладки, Н/мм ширины ленты;

В – ширина ленты, мм.

Коэффициент запаса прочности ленты

K = K0/ (Kпр Kст Kр Kт), (2.2)

где K0– номинальный запас прочности (при расчете по нагрузкам при установившемся движении K0 = 7, при поверочных расчетах K0 = 5);

Kпр – коэффициент неравномерности работы прокладок;

Kст – коэффициент прочности стыкового соединения концов ленты;

Kр – коэффициент режима работы конвейера;

Kт – коэффициент конфигурации трассы конвейера

Толщины наружных обкладок на верхней и нижней сторонах ленты (табл. 2.1) выбирают в зависимости от свойств и размеров кусков груза, режима работы конвейера и частоты прохождения ленты через пункт загрузки. Резину для обкладок выбирают в зависимости от характеристики транспортируемого груза.

Таблица 2.1

Зависимость толщины наружных обкладок от свойств груза

| Свойства груза | Толщины обкладок | |

| Верхней δ1, мм | Нижней δ2, мм | |

| Малоабразивные насыпные | ||

| Среднеабразивные: мелкокусковые; среднекусковые | 3–4,5 4,5–8 | |

| Сильноабразивные среднекусковые и крупнокусковые | 4,5–10 | 2–3 |

| Штучные | 2–3 | 1–2 |

Необходимая прочность тягового каркаса резинотросовой ленты

Sрт ≥ Smax K΄ / В, (2.3)

где K΄ – расчетный коэффициент запаса прочности,

K΄ = K0 / (Kст Kр Kт). (2.4)

Типоразмер ленты выбирают по характеристике транспортируемого груза и окружающей среды, прочности по расчетному натяжению и производительности.

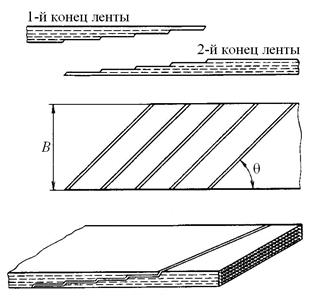

Стыковку концов резинотканевой ленты выполняют следующими способами: вулканизация (горячая или холодная склейка под прессом) (рис. 2.12); шарнирами; заклепками внахлестку; сыромятными ремнями; специальными замками.

Рис. 2.12. Схемаразделки концов резинотканевой ленты для вулканизации:

а – подготовленная лента, б – соединенная лента

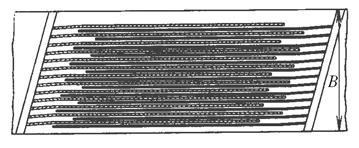

Концы резинотросовой ленты соединяют только вулканизацией, при этом тросы одного конца ленты укладывают в свободные промежутки между тросами другого конца ленты (рис. 2.13).

Рис. 2.13. Схема соединения концов резинотросовой ленты

Металлические конвейерные ленты выполняются сплошными стальными и проволочными (сетчатыми) [2].

Стальные лентыизготавливают из углеродистой стали 65Г и 85Г и из коррозионно-стойкой стали и разделяют на:

цельнокатанные шириной 400–1200 мм;

продольно-стыкованные, соединенные из нескольких отдельных узких лент сваркой.

Толщина стальных лент составляет 0,8–1,0 мм, прочность на разрыв 900 МПа. Стальную ленту из углеродистой стали применяют для транспортирования горячих грузов t = 120 ºС при неравномерном и до 500 ºС при равномерном нагреве в печи. Конвейеры со стальной лентой применяют на предприятиях пищевой промышленности; при производстве бетонных плит, листов пластмассы, в моечных, сушильных и холодильных установках; гладкая поверхность стальной ленты позволяет транспортировать на ней липкие и горячие грузы; концы стальной ленты соединяют внахлестку заклепками или сваркой. Стальная лента на 30% легче и почти в 5 раз дешевле прорезиненной (при равной ширине и прочности).

Сетчатые (проволочные) ленты применяются для транспортирования штучных и кусковых грузов через закалочные, нагревательные, обжиговые и сушильные печи; для выпечки хлебных и кондитерских изделий; в моечных, обезвоживающих, охладительных, сортировочных установках; в камерах шоковой заморозки продуктов; при производстве стеклянных и керамических изделий.

Сетчатые ленты выполняются плоскими без бортов и с бортами высотой 90–100 мм, собираются из отдельных проволочных элементов (звеньев), обладают высокой прочностью, малым удлинением, равной прочностью, как в стыках, так и в любом другом сечении и могут огибать барабаны малого диаметра. Металлические конвейерные сетки находят широкое применение в современной промышленности, широкий диапазон температур от –60°С до +1200°С и различные варианты конструкции позволяют использовать конвейерные сетки в тех условиях, когда другие материалы не работают.

Полимерные конвейерные ленты [5] имеют рельефную рабочую поверхность и предназначены для использования на наклонных транспортерах, так как имеют низкий коэффициент скольжения, основная область применения – конвейеры для упаковки, транспортирования грузов с неровной (необработанной) поверхностью и органических продуктов россыпью. Подбор материала ленты осуществляется в зависимости от области применения: полипропилен, полиэтилен, ацетат, нейлон.

Различные добавки в состав полимеров позволяют подобрать ленту, которая будет соответствовать требуемым условиям эксплуатации: устойчивость к высоким (+150 °С) или низким (–70 °С) температурам, влажности, абразивности или возможности порезов; устойчивость к минеральным маслам и жирам, химическая устойчивость, антистатичность.

Полимерные конвейерные ленты применяются в различных областях промышленности: пищевой, текстильной, деревообрабатывающей, аэрокосмической, нефтехимической, в машиностроении и др.

Преимуществами полимерных лент являются высокое качество, обеспечивающееся использованием высокотехнологичных материалов, которым могут быть заданы нужные свойства; экологически чистое сырье; широкий температурный диапазон (от –73 до +150 °С); удобство и легкость очистки.

Модульные полимерные ленты являются достаточно перспективными и применяются для транспортирования конвейерами продуктов пищевой, легкой, деревообрабатывающей, текстильной промышленности, полиграфического производства, упаковки и в кондитерской промышленности [5].

Модульные ленты (рис. 2.14) выполняются из термопластичных пластмассовых модулей, которые соединены между собой прочными пластмассовыми стержнями, цельная конструкция из пластмассы обеспечивает долгий срок службы, кирпичное соединение создает возможность для сборки различной ширины и обеспечивает высокую боковую и диагональную прочность и жесткость.

Рис. 2.14. Модульные полимерные ленты

При использовании модульных лент имеется возможность изменения длины ленты добавлением или удалением модулей при ее постепенном вытягивании, наращивании или сокращении длины самого конвейера.

Преимуществами модульных полимерных лент являются большое количество и разнообразие их типов; широкий диапазон рабочих температур (от –70°С до +190°С); удобство монтажа и демонтажа; ремонтнопригодность; большой диапазон варьирования площади контакта продукта с лентой (от 10% до 90%); возможность обработки моющими горячими и активными растворами; допуск к контакту с пищевыми продуктами (нетоксичны); устойчивость к химическим веществам.

Дата добавления: 2015-10-26; просмотров: 1040;