Системы смазки и охлаждения и пуска

Основные положения.Система смазки двигателей предназначается для предотвращения повышенного изнашивания, перегрева и заедания трущихся поверхностей, уменьшения затраты индикаторной мощности на механи-ческие потери в двигателе, отвода теплоты, выделяющейся при работе трения на трущихся поверхностях, и удаление продуктов износа. В некоторых двигателях систему смазки используют для охлаждения днища поршня. Масло, кроме того, улучшает уплотнение поршневыми кольцами надпорш-невого пространства и предохраняет детали двигателя от коррозии.

Условия смазки и смазочные масла для отдельных узлов и деталей двигателя выбирают в зависимости от нагрузки на трущиеся поверхности, скорости взаимного перемещения этих поверхностей, температурной напряженности деталей, длительности их работ и других факторов. Для трущихся пар, работающих в наиболее тяжелых условиях, т. е. при высоких удельных давлениях и скоростях взаимного перемещения (подшипники коленчатого и распределительного валов), необходимо обеспечить наиболее благоприятное трение — жидкостное, при котором смазочный слой имеет толщину, достаточную для полного отделения друг от друга трущихся поверхностей.

По конструктивным и другим соображениям поддержание условий жидкостного трения не всегда бывает возможно и целесообразно, например, для пары поршень — цилиндр. С одной стороны, вообще трудно создать устойчивую достаточной толщины пленку между поверхностями деталей, совершающих возвратно-поступательное движение, а с другой — обилие смазки на стенках цилиндра вызывает повышенное нагарообразование в камере сгорания и закоксовывание поршневых колец. В очень тяжелых условиях работает также пара стержень — втулка выпускного клапана. При наличии высоких температур, превышающих часто температуру коксования масла, эта пара почти все время работает в условиях полужидкостного и даже сухого трения. Ряд сопряженных поверхностей деталей двигателя совершает малые взаимные перемещения (детали механизма газораспределения), работает при сравнительно малых удельных нагрузках. Для таких трущихся пар достаточно обеспечить полусухое или полужидкостное трение, не опасаясь, что отдельные выступы на трущихся поверхностях входят при этом в непосредственное взаимное соприкосновение.

7.1. Системы смазки.

По способу подачи масла к трущимся поверхностям деталей двигателя различают системы смазки: разбрызгиванием, под давлением и комбинированные (смешанные). В двигателях, устанавливаемых на строительные и дорожные машины, применяют последние системы—комбинированные. В комбинированных системах, в зависимости от места расположения основной емкости для масла, различают системы с мокрым и сухим картером. В системах с мокрым картером основная емкость для масла — нижняя часть картера (поддон).

При комбинированной системе смазки под давлением, создаваемым масляным насосом, смазываются наиболее ответственные трущиеся детали двигателя — подшипники коленчатого и распределительного валов. В некоторых двигателях под давлением также смазываются поршневые пальцы, толкатели, распределительные шестерни и др. Смазка части зеркала цилиндра осуществляется струями масла, вытекающими через отверстие в кривошипной головке шатуна при совпадении его с выходным отверстием в шатунной шейке. Остальные трущиеся детали смазываются разбрызгиванием и самотеком.

Чтобы увеличить срок службы масла и уменьшить износ трущихся деталей, устанавливают фильтры грубой и тонкой очистки масла. С этой же целью забор масла из картера двигателя производится через маслоприемник из верхнего, наименее загрязненного тяжелыми примесями слоя.

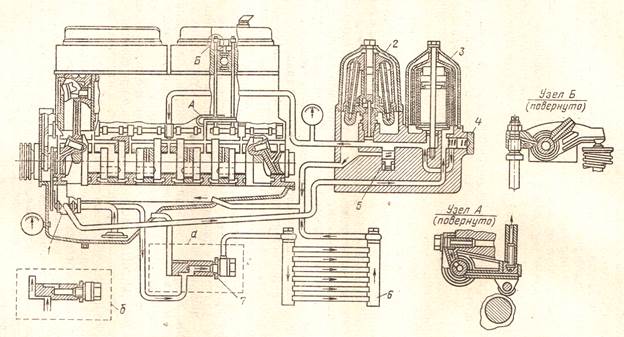

В двигателях с напряженным режимом работы применяют для охлаждения масла радиаторы. В качестве примера на рис. 67 показана схема комбинированной системы смазки с мокрым картером однорядного шестицилиндрового дизеля А-01М.

В этом двигателе подшипники коленчатого и распределительного валов, а также толкатели, коромысла, наконечники штанг и втулка промежуточной шестерни смазываются маслом, поступающим под давлением от двухсекционного шестеренчатого насоса 1. К трущимся поверхностям остальных движущихся деталей двигателя и на стенки цилиндров масло поступает в виде капелек и масляного тумана.

Первая секция (нагнетающая) масляного насоса предназначена для подачи масла под давлением 0,6—0,7 МПа в масляную магистраль двигателя, вторая (радиаторная)-для подачи масла к масляному радиатору под давле-нием 0,03—0,07 МПа. Масло от механических примесей, продуктов его окисления очищается — фильтруется при помощи фильтра 3 грубой очистки и центробежного фильтра — центрифуги 2 тонкой очистки. Перепускной клапан 4, установленный в корпусе фильтра грубой очистки, предназначен для пропуска масла в главную масляную магистраль при пуске холодного двигателя или при загрязнении фильтра. Установленный в начале масляной магистрали сливной клапан 5 отрегулирован на давление 0,3—0,5 МПа.

Рис. 66. Схема смазки дизеля А-01М

Масляный радиатор 6 при помощи переключателя 7 может быть включен в масляную магистраль летом (положение а) и отключен от нее зимой (положение б).

В некоторых быстроходных форсированных двигателях, работающих в условиях пересеченной местности, для обеспечения надежной смазки при любом положении двигателя; а также для борьбы с пенообразованием в картере применяют системы с сухим картером. В этих системах стекающее в картер масло отсасывается из него двумя насосами в расположенный снаружи двигателя промежуточный бак, где оно отстаивается от пены. Из промежуточного бака специальным насосом масло подается в нагнетающий трубопровод двигателя. Систему смазки с сухим картером применяют, в частности, в дизелях Д-12.

Система охлаждения

В поршневых двигателях в процессе сгорания рабочей смеси температура в цилиндрах двигателя повышается до 2000—28000 К. К концу процесса расширения она снижается до 1000—12000 К, но остается достаточно высокой. В результате детали цилиндро-поршневой группы не успевают охладиться за время впуска в цилиндры относительно холодного заряда. Рассеивание тепла в окружающую среду и отвод теплоты в смазочное масло не обеспечивают понижение температуры деталей до желаемого уровня, поэтому требуется принудительный отвод теплоты от двигателя в систему охлаждения.

Температура стенок и головок цилиндров оказывает существенное влияние на индикаторные и эффективные показатели двигателя, а также и на его долговечность. Увеличение температуры стенок цилиндра и головки приводит к повышению индикаторного к. п. д., однако при этом снижается коэффициент наполнения, что приводит к уменьшению индикаторной мощности. Повышение температуры стенок в определенных пределах приводит к увеличению эффективной мощности, так как при этом уменьшается мощность, затрачиваемая на преодоление трения. С повышением температуры стенок увеличивается температура масла, находящегося на стенках, снижается вязкость масла и уменьшается трение между цилиндром и поршнем. Уменьшение потерь на трение приводит к увеличению механического к. п. д. и увеличению эффективной мощности. Эффективная мощность увеличивается до определенной температуры стенок, дальнейший рост температуры уменьшает мощность и увеличивает удельный расход топлива.

Поддержание оптимальной температуры стенок цилиндра и головки с целью получения наибольшей мощности, экономичности и долговечности двигателя на всех режимах его работы должна обеспечивать регулируемая система охлаждения. Система охлаждения двигателя представляет собой комплекс устройств, предназначенный для принудительного (регулируемого отвода тепла от деталей двигателя и передачи в окружающую среду. Регулируемый отвод тепла обусловлен необходимостью поддержания определенного температурного состояния деталей при различных режимах и условиях работы двигателя. Принудительный отвод тепла осуществляется с помощью жидкости или воздуха, в связи с чем различают системы жидкостного и воздушного охлаждения.

В системах жидкостного охлаждения теплота от горячих стенок цилин-дров и их головок передается в охлаждающую жидкость, которая, циркули-руя в системе, переносит теплоту в теплообменник— радиатор, откуда она частично рассеивается в окружающую среду. Преимущества жидкостной системы: меньшая средняя температура деталей, благодаря чему увели-чивается массовое наполнение цилиндров, а в карбюраторных двигателях снижается еще и требование к октановому числу топлива; более легкий пуск двигателя в условиях низких температур. Недостатки жидкостных систем: возможность подтекания жидкости, большая вероятность переохлаждения двигателя и возможность замерзания системы в зимнее время при использовании для охлаждения воды.

В системах воздушного охлаждения тепло от стенок камеры сгорания и цилиндров отводится непосредственно потоком воздуха. Преимущества воздушного охлаждения: уменьшение времени прогрева двигателя; стабильность теплоотвода; большая надежность системы вследствие отсутствия жидкости; меньшая вероятность переохлаждения двигателя; более удобная эксплуатация двигателя в зонах с недостатком воды. Недостатки систем воздушного охлаждения: повышенный шум работы двигателя; увеличение габаритов двигателя; повышенные требования к смазочным маслам и топливу.

Для двигателей строительных и дорожных машин большее распространение имеют двигатели с жидкостным охлаждением.

Системы жидкостного охлаждения. В двигателях строительных и дорожных машин обычно применяют системы с жидкостным охлаждением. Системы могут быть открытыми и закрытыми. В открытых системах внутренняя полость постоянно сообщается с атмосферой, поэтому охлаждающая жидкость свободно испаряется или вообще выбрасывается из радиатора при закипании, что приводит к повышенному ее расходу. В закрытых системах внутренняя полость изолирована от окружающей среды. При работе двигателя в них поддерживается небольшое избыточное давление, вследствие чего температура кипения воды повышается до 105—115° С, поэтому вероятность закипания ее при тяжелых условиях работы двигателя или работе при пониженном атмосферном давлении в высокогорных условиях резко уменьшается. Закрытые системы экономичнее открытых и имеют широкое распространение. Системы жидкостного охлаждения состоят из: рубашек охлаждения блока и головки цилиндров, радиатора, вентилятора, насоса, устройств для температурного регулирования двигателя, водораспределительных труб и каналов, соединительных патрубков, сливных краников и других элементов.

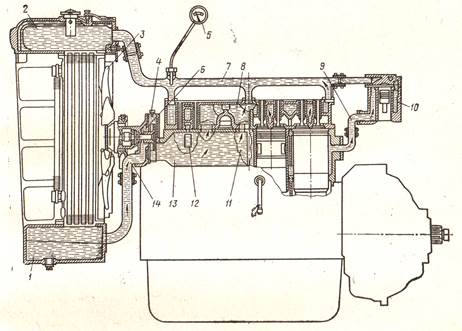

На рис. 67 показана схема закрытой системы охлаждения вихрекамерного дизеля СМД-14.

Рис. 67. Система охлаждения дизеля СМД-14

Система охлаждения состоит из: водяного насоса 6, засасывающего охлаждающую жидкость через патрубок 14 из нижнего бачка 1 радиатора и подающего ее затем в водораспределительный канал 13 блока цилиндров; водяной рубашки 8 головки блока цилиндров; вентилятора 3; водоотводной трубы 7; трубчатого радиатора с охлаждающими пластинами; дистанционного термометра 5.

Ко всем гильзам цилиндров охлаждающая жидкость подается одновременно из канала 13 через отверстия 12. Охлаждающая жидкость, поступающая из водяной рубашки 11 блока цилиндров в водяную рубашку 8 головки блока цилиндров, выходит через три отверстия в головке в водоотводную трубу 7, из которой затем направляется в верхний бачок 2 радиатора. Водяные каналы в головке блока цилиндров расположены так, что в первую очередь охлаждаются ее наиболее горячие места — стенки камер сгорания и выпускных патрубков. Часть охлаждающей жидкости из блока цилиндров по патрубку 9 направляется в рубашку охлаждения 10 пускового двигателя, откуда по водоотводной трубе 7 — в радиатор. При заполнении системы жидкостью воздух выходит через отверстие, закрываемое пробкой 4.

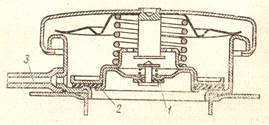

В закрытых системах охлаждения для разобщения системы от окружаю-щей среды в заливной горловине радиатора или в расширительном бачке устанавливают паровоздушный клапан (рис. 68). Паровой клапан 2 служит

для предохранения системы охлаждения от разрушения при повышении в ней внутреннего давления и обычно регулируется на избыточное давление в системе 0,019—0,059 МПа. При превышении этого давления клапан открывается и избыток пара отводится через пароотводную трубку 3 в атмосферу.

Рис. 68. Паровоздушный клапан

Через эту же трубку и воздушный клапан 1, отрегулированный на разрежение открытия 0,981—3,92 кПа, в систему охлаждения при возникновении в ней разрежения проходит воздух, предохраняя этим систему от разрушения. Разрежение в системе может иметь место при конденсации паров жидкости.

Постоянство температурного режима двигателя поддерживается регули-рующими устройствами системы жидкостного охлаждения. Одна группа этих устройств—термостаты — регулирует количество охлаждающей жидкости, проходящей через радиатор, другая воздействует на поток воздуха, проходящий через радиатор. Ко второй группе относятся жалюзи или регулируемые шторки, устанавливаемые перед радиатором, и регулируемый привод вентилятора, изменяющий частоту его вращения, или устройство, отключающее вентилятор.

Термостаты бывают двух типов: жидкостные и с твердым наполнителем. Жидкостной термостат (рис. 69) имеет сильфон 1, заполненный легкокипя-щей жидкостью. Нижняя часть сильфона прикреплена к корпусу 3 с помощью кронштейна 9. Шток 11 с клапаном 7, закрепленный на верхней

Рис. 69. Жидкостный термостат

части сильфона, перемещается в направляющей 10. Во время работы непрогретого двигателя клапан 7, установленный в выходном патрубке 12, закрыт. Охлаждающая жидкость поступает через окна а в корпус 3 по перепускному патрубку 4 к насосу, минуя радиатор. При повышении тем-пературы охлаждающая жидкость в сильфоне 1 испаряется и он удлиняется. Клапаны 7 и 5 приоткрываются, частично перекрывая подвод воды в пере-пускной патрубок 4 и открывая в патрубок 8. Охлаждающая жидкость начинает циркулировать через радиатор. При температуре охлаждающей жидкости 80—85° С клапан 7 открывается до отказа, а клапан 5 полностью перекрывает патрубок 4 и вся охлаждающая жидкость циркулирует через радиатор. Для выхода воздуха при заливке системы служат отверстия б в клапане 7. Герметизация системы обеспечивается прокладками 2 и 6.

В закрытых системах охлаждения при изменении давления в системе изменяется температура, при которой происходит открытие и закрытие клапанов. Этого недостатка не имеет термостат с твердым наполнителем. В датчике термостата находится твердое кристаллическое вещество — церезин, который при нагревании плавится, увеличиваясь в объеме. Возникающее при этом давление через подижную систему открывает клапан и охлаждающая жидкость начинает поступать в радиатор.

Весьма эффективный способ поддержания постоянного температурного режима двигателя — регулирование производительности вентилятора. При работе на частичных нагрузках в холодных условиях сохранение постоянной производительности вентилятора приводит к излишним механическим поте-

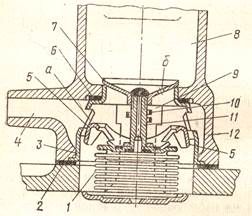

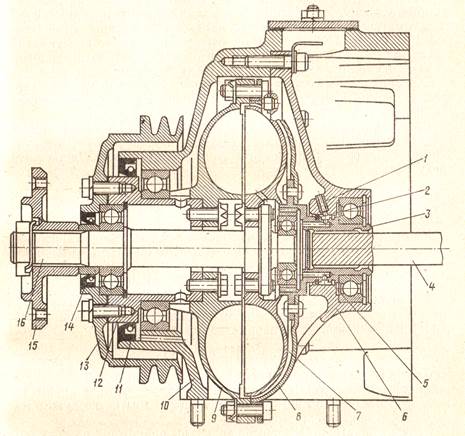

Рис. 70. Гидромуфта привода вентилятора дизеля ЯМЗ-740:

1—трубка подвода масла; 2, 5 — уплотнительные кольца; 3 —ступица; 4 — ведущий вал; 6 — корпус подшипника; 7 — ведомое колесо гидромуфты; 8 — кожух; 3 — ведущее колесо гидромуфты; 10 — корпус кронштейна гидромуфты; 11, 14 — манжеты; 12 — вал привода генератора; 13 —шкив привода генератора; 15 — ступица вентилятора; 16 — ведомый вал

рям. Регулируемый привод вентилятора может быть прерывистым или непрерывным. В случае прерывистого регулирования вентилятор отклюю-чается автоматически при температуре охлаждающей жидкости ниже допус-тимого предела. Отключение осуществляется электромагнитной или фрикци-онной муфтой. Непрерывное регулирование выполняется гидромуфтой или поворотом лопастей вентилятора.

На рис. 70 показана конструкция гидромуфты привода вентилятора двигателя ЯМЗ-740. Гидромуфта работает автоматически. В зависимости от температуры охлаждающей жидкости, циркулирующей через двигатель, происходит регулирование расхода масла через гидромуфту, а вместе с тем и изменение режима работы вентилятора.

Работа вентилятора может происходить по одному из трех режимов в зависимости от положения крана включателя гидромуфты: 1) автомати-ческий — температура охлаждающей жидкости поддерживается 80 — 95° С; 2) вентилятор отключен — при этом вентилятор может вращаться с небольшой частотой вращения; 3) вентилятор включен постоянно (заблокирован). Такой режим допустим лишь кратковременно в случае возможных неисправностей муфты. Длительная работа вентилятора на этом режиме приводит к поломке крыльчатки гидромуфты.

Система воздушного охлаждения.

В двигателях с воздушным охлаждением тепло от горячих деталей отводится непосредственно охлаждающим воздухом, омывающим эти детали. Необходимый расход воздуха обеспечивается специальным вентилятором. Нормальное тепловое состояние двигателя достигается увеличением площади наружных поверхностей цилиндра и головок путем их оребрения. Для улучшения теплопередачи поток охлаждающего воздуха должен омывать поверхности охлаждения равномерно и с достаточно высокой скоростью. Эффективное и равномерное охлаждение достигается применением дефлекторов, представляющих собой направляющие устройства для подачи охлаждающего потока воздуха к оребренным поверхностям с определенными скоростью и направлением. Охлаждающий поток воздуха в первую очередь следует подать к наиболее горячим местам головки цилиндров: к перемычкам между направляющими клапанов, к свечам зажигания (в карбюраторных двигателях )или к форсункам в дизелях.

Система пуска

Пуск поршневых д. в. с., независимо от типа и конструкции, осуществл-яется вращением коленчатого вала двигателя от постороннего источника энергии. При этом частота вращения должна обеспечивать удовлетвори-тельное протекание смесеобразования, сжатия и воспламенения. Необхо-димая для начала работы двигателя частота вращения зависит от темпера-туры окружающего воздуха и температуры самого двигателя, от способа смесеобразования и воспламенения горючей смеси, а также от его типа и конструктивных особенностей.

В зависимости от источника энергии для вращения коленчатого вала различают следующие способы пуска: от руки, проворачиванием коленча-того вала пусковой рукояткой; электрическим стартером, питающимся от аккумуляторной батареи; вспомогательным д. в. с., пускаемым, в свою оче-редь, от руки или стартером.

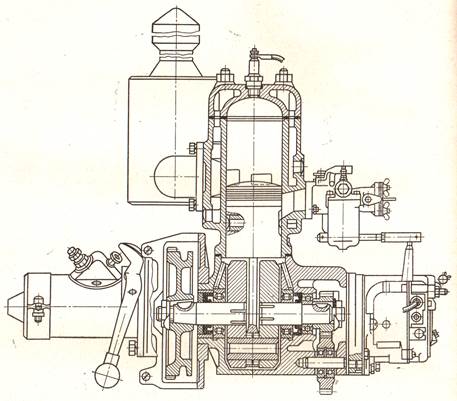

Для двигателей строительных и дорожных машин малой и средней мощности широко применяют систему пуска электрическим стартером. Для дизелей средней и большой мощности, кроме электрических стартеров, ино-гда применяют систему с вспомогательным д.в.с. На рис. 71 в качестве при-мера приведена конструкция пускового карбюраторного двигателя ПД-10М

Рис.71. Пусковой двигатель дизеля А-41М

для дизеля А-41М. Пуск в ход пускового двигателя производится электрическим стартером. Кроме того, предусмотрена возможность пуска его вручную при помощи вытяжного шнура, наматываемого на маховик.

К преимуществам пусковых д. в. с. следует отнести: возможность подогрева системы охлаждения основного двигателя путем циркуляции охлаждающей жидкости через рубашку охлаждения пускового двигателя; подогрев масла в картере двигателя отработавшими газами пускового дви-гателя. Мощность пусковых карбюраторных двигателей составляет примерно 20% мощности пускаемого двигателя. Эти двигатели выполняют как четырех-, так и двухтактными с частотой вращения вала 3500—4500 об/мин.

Пусковая частота вращения двигателей строительных и дорожных машин зависит от температуры окружающего воздуха и конструктивных особенностей двигателя. Карбюраторные двигатели вследствие наличия постороннего источника зажигания, внешнего смесеобразования при относительно легко испаряющемся топливе имеют более низкие пусковые частоты — 40—70 об/мин. Минимальная пусковая частота вращения вала дизеля значительно выше вследствие особенностей смесеобразования и воспламенения.

Дизели строительных и дорожных машин при температурах окружающего воздуха ниже 0°С обычно не могут быть пущены без предварительного подогрева. При температурах окружающей среды 10—15° С минимальная пусковая частота вращения вала составляет 150—250 об/мин, причем меньшие значения относятся к дизелям с неразделенными камерами сгорания, а большие — к вихрекамерным и предкамерным двигателям. Эти же пусковые частоты вращения вала оказываются достаточными при более низкой температуре окружающего воздуха, но при условии предварительного прогрева двигателя или наличия специальных устройств для облегчения пуска.

Устройства, облегчающие пуск двигателя. Для облегчения пуска двигателей применяют различные средства и устройства, которые могут быть разделены на следующие группы: а) устройства и средства, уменьшающие сопротивление прокручиванию коленчатого вала; б) устройства и средства, облегчающие воспламенение рабочей смеси.

К первой группе устройств относятся декомпрессоры. Декомпрессоры сообщают в начале пуска двигателя внутренние полости цилиндров через впускные или выпускные клапаны с атмосферой. При этом уменьшается сопротивление прокручиванию вала, которое имеет место при сжатии рабочей смеси или воздуха в дизелях. В дизеле СМД-14 декомпрессия достигается одновременным открытием впускных и выпускных клапанов.

При низких температурах окружающего воздуха применяют для прогрева двигателей жидкостные или воздушные (для дизелей с воздушным охлаждением) подогреватели.

Дата добавления: 2015-10-26; просмотров: 4267;