Тема 9 Электромагнитные муфты

Классификация муфт

Передачу вращающего момента с ведущего входного вала (чаще всего вала приводного двигателя) на соосный ведомый входной вал (вал приводимого механизма, механической нагрузки) осуществляют с помощью муфт. Их классификация представлена на рис. 9.1. Первым классификационным признаком служит управляемость муфт, затем — род управляющей энергии, далее — характер связи входного и выходного валов и, наконец, — принцип управления.

Для быстрого включения, выключения и реверса приводимых механизмов, а также для регулирования их скорости и ограничения передаваемого момента применяют различные управляемые сцепные муфты. К ним относится большая группа электромеханических муфт, т.е. муфт, в которых для передачи механического момента исполнительному механизму используют электрический сигнал. Так как мощность этого сигнала меньше развиваемой на ведомом валу, то электромеханическую муфту можно рассматривать как усилитель с коэффициентом усиления по мощности.

Рисунок 9.1. Классификация муфт

Коэффициент усиления по мощности:

где М — электромагнитный момент муфты;

Ω — установившаяся угловая частота вращения;

U — напряжение питающей сети;

I — установившееся значение тока в катушке.

В муфте-усилителе электрический сигнал управляет мощностью, передаваемой от ведущего вала ведомому.

Управляемые муфты по виду статической характеристики — зависимости скорости вращения ведомого вала от сигнала управления подразделяются на релейные и аналоговые. Первые после подачи сигнала управления осуществляют жесткое сцепление валов, а вторые — гибкое, при котором скорость ведомого вала связана плавной зависимостью с управляющим сигналом. Гибко сцепление позволяет в некоторых системах управления обойтись без управляемых исполнительных двигателей.

Приводы с управляемыми муфтами обладают большим быстродействием из-за меньшего момента инерции муфт по сравнению с исполнительными двигателями.

Управляемые электромеханические муфты применяют в регулируемых приводах в диапазоне мощностей от нескольких ватт и до десятков мегаватт.

Рассмотрим несколько типов электромеханических муфт с электрическим управлением.

Фрикционные муфты

Фрикционные муфты (ФМ) предназначены в основном для жесткого сцепления валов. Гибкое соединение с их помощью возможно только путем импульсного управления, при котором частота вращения вала представляет собой функцию скважности импульсов напряжения, подаваемых на зажимы обмотки. Фрикционные муфты, или электромеханические муфты сухого трения, с механической связью (рис. 9.2) характеризуются большим разнообразием конструкций и схем управления.

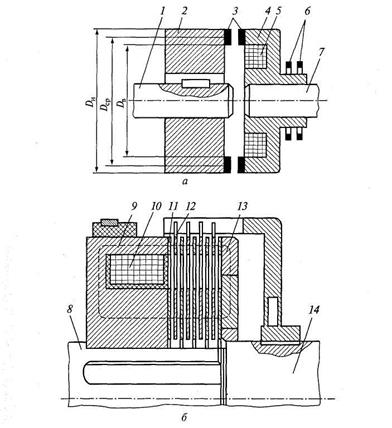

На рис. 9.2, а показана однодисковая нереверсивная ФМ, состоящая из двух цилиндрических полумуфт. На ведущем валу 7 жестко посажена полумуфта 4, являющаяся сердечником и ярмом электромагнита. Его якорем служит полумуфта 2, которая соединена с ведомым валом 1 скользящей посадкой и, следовательно, может перемещаться в осевом направлении. С помощью колец 6 и щеток на обмотку 5 подается управляющее напряжение. Возникающее тяговое усилие вызывает притяжение якоря (полумуфты 2) к сердечнику (полумуфте 4) и плотное сцепление фрикционных дисков 5из материалов с высоким коэффициентом трения (сталь — сталь, чугун — чугун, бронза — бронза, чугун — бронза, сталь — ферродо и др.), благодаря чему обеспечивается сцепление валов.

Рисунок 9.2. Конструктивные схемы фрикционных муфт:

а- однодисковый; б- многодисковый;

1,14- ведомый вал; 2,4- полумуфты; 3,11,12- фрикционные диски;

5,10- обмотка; 6- кольца; 7,8 – ведущий вал;

9- сердечник; 13- нажимная шайба

При обесточенной обмотке якорь оттягивается от сердечника пружиной (на рисунке не показана).

Основное достоинство однодисковой ФМ — простота, однако с ростом передаваемого вращающего момента значительно увеличиваются ее размеры.

Следовательно, больший передаваемый момент связан с необходимостью увеличивать наружный диаметр диска DH. Если же в ФМ предусмотреть несколько фрикционных дисков (m > 2), то при прочих равных условиях DH существенно уменьшается с ростом m:

Одна из конструкций многодисковых ФМ показана на рис. 9.2, б, где фрикционные диски 11 соединены шлицами внутренней окружности с ведущим валом 8, а диски 12 с помощью шлицев на наружной окружности — с ведомым валом 14. При отключенной обмотке 10 чередующиеся диски 11 и 12 проскальзывают друг относительно друга. Подача управляющего напряжения обеспечивает прижимание дисков друг к другу вследствие притяжения к сердечнику 9 нажимной шайбы 13, являющейся якорем электромагнита. В результате возникает сцепление между дисками, необходимое для передачи заданного момента М.

При заданном наружном диаметре DH фрикционной муфты можно найти число фрикционных дисков m для передачи требуемого вращающего момента М ведомому валу. Их немного (m = 6... 10), а значит, надежное и быстрое включение ФМ достигается при достаточно высоких значениях удельного давления на фрикционных поверхностях — 7,8...9,8 Па.

На рис. 9.2, б, где штрихами условно показана средняя силовая линия верхней половины ФМ, видно, что по отношению к нажимной шайбе 14 фрикционные диски представляют собой магнитные шунты, по которым замыкаются потоки рассеяния, ослабляющие силу притяжения. Чтобы магнитное сопротивление в радиальном направлении стало значительно больше, чем в осевом, в дисках сделаны вырезы, приводящие к образованию узких легко насыщающихся перемычек. Таким приемом удается ограничить поток рассеяния через каждый диск в среднем до 2...4 %.

Обмотку ФМ обычно подключают к постоянному напряжению (или переменному через встроенный выпрямитель), чтобы использовать преимущества электромагнитов постоянного тока.

Установившийся режим в приводах с электромагнитными муфтами наступает после окончания переходных процессов не только в муфте, но и в двигателе, и приводимом механизме. Поэтому переходные процессы рассматривают не собственно в муфте, а в системе двигатель—муфта—приводимый механизм.

При анализе переходных процессов во время пуска привода с ФМ можно выделить три временных интервала.

Время tB.JI выборки люфтаδΔ = δ0 – δk, где δ0, δk — длина воздушного зазора соответственно в оттянутом состоянии якоря при I = 0 и притянутом состоянии, когда якорь переместился до начала соприкосновения фрикционных поверхностей. Другими словами, этот период охватывает время tтр + tдв1где tтр — время трогания якоря от подачи напряжения U на зажимы катушки до начала осевого движения якоря; tдв1— время осевого движения якоря до соприкосновения фрикционных поверхностей. Время tв.л определяется только параметрами ФМ. В этот период ведомый вал неподвижен, так как сцепления полумуфт еще нет.

Время сцепления tcц = tдв2 — от момента соприкосновения до момента полного сцепления поверхностей трения. В это время диски проскальзывают друг относительно друга, пока еще не закончилось осевое движение якоря, а магнитный поток и электромагнитный момент продолжают расти. После начала вращения ведомого вала при М > Мс (Мс — момент сопротивления, создаваемый нагрузкой) частота вращения двигателя уменьшается, а частота вращения приводимого механизма увеличивается. Они становятся одинаковыми, когда наступает полное сцепление. Время tсц определяется параметрами не только ФМ, но и двигателя и приводимого механизма.

Время жесткого разгона tж р — от момента установления полного сцепления полумуфт до момента достижения установившегося значения частоты вращения. На этом этапе процесс протекает так же, как и при жестком соединении валов, и время tж.р определяется только параметрами двигателя и приводимого механизма.

Муфты скольжения

Муфты скольжения (МС) предназначены в основном для гибкого сцепления валов и регулирования частоты вращения ведомого вала при нерегулируемом приводном двигателе. Их называют также асинхронными индукционными муфтами со связью через поле с электромагнитным управлением.

Из всего конструктивного и функционального многообразия МС рассмотрим широко распространенные муфты индукторного типа с массивным якорем как наиболее простые в изготовлении и эксплуатации.

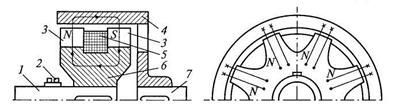

Принцип действия таких МС поясним на примерах их конкретных исполнений, представленных на рис. 9.3., гдепоказана схема муфты индукторного типа со скользящими токоподводящими контактами, основными частями которой являются якорь 4 и индуктор 6. Между двумя рядами зубцов 3 муфты размещена кольцевая обмотка 5, питание к которой подводится с помощью колец 2. Такую конструкцию называют одно-именнополюсной, потому что зубцы каждого ряда имеют одинаковую полярность. Индуктор с помощью шлицев соединяется с ведущим валом 1, а якорь посажен на ведомом валу 7. При вращении индуктора вследствие механического перемещения электромагнитов возникает вращающееся магнитное поле. Взаимодействие наводимых при этом в якоре вихревых токов с вращающимся магнитным полем движет якорь в сторону вращения индуктора.

Рисунок 9.3. Схема муфты индукторного типа со скользящими токоподводящими контактами

Выделим на внутренней поверхности якоря контуры, соответствующие очертаниям зубцов полюсов N и S. При вращении индуктора потокосцепления с выделенными контурами уменьшаются и в соответствии с законом электромагнитной индукции в якоре наводятся вихревые токи. Согласно принципу Ленца их направления должны быть такими, чтобы создаваемый ими магнитный поток был направлен согласно с магнитным потоком обмотки, а механические силы от взаимодействия последнего с вихревыми токами вызывали движение якоря за индуктором. Можно сказать, что на внутренней поверхности якоря против каждого полюса N индуктора возникает полюс S, а против полюса S индуктора — полюс N на якоре. Взаимное притяжение этих полюсов противоположных полярностей заставляет ведомый вал вращаться в сторону ведущего.

Важнейшие достоинства МС — простота конструкции и управления, низкая стоимость, отсутствие изнашивающихся деталей, что обусловливает повышенный эксплуатационный ресурс. Кроме отмеченных ранее гибкого сцепления и плавного регулирования частоты вращения в многообразных конструктивных исполнениях МС обеспечиваются ограничение вращающего момента, регулирование тормозного усилия по любому закону, предохранение электропривода от поломок, пуск приводного двигателя вхолостую и с моментом сопротивления, превышающим пусковой момент. Основными недостатками МС являются значительные размеры, масса и потери энергии при длительной работе с большими скольжениями (мощность потерь пропорциональна s).

Дата добавления: 2015-10-26; просмотров: 2424;