Мехатронные технологические системы: концепция проектирования и применение в современном машиностроении.

Бурное развитие мехатроники вызвано резко возросшими требованиями рынка к потребительским свойствам и качеству продукции современного машиностроения. Именно этот фактор определяет современные тенденции развития и стимулирует НТП в области мехатроники.

Таким образом, создание оборудования нового поколения на базе новых технологий для производства новых продуктов является ответом производителей на новые рыночные условия. В России в последние годы становлению мехатронике уделяется повышенное внимание. В марте 2002 г Путиным утвержден документ «Основы политики РФ в области развития и технологии на период 2010 г и в дальнейшей перспективе», где мехатронные технологии включены в число критических технологий РФ.

Новые требования, предъявляемые функциональным характеристикам технологических модулей и машин:

1. Сверхвысокие скорости движения рабочих органов машин, определяющие новый уровень производительности технологических машин

2. Сверхвысокие точности движения, необходимые для реализации прецизионных технологий (вплоть до микро- и наноперемещений)

3. Максимальная компактность конструкции и минимизация массогабаритных показателей модулей

4. Интеллектуальное поведение машин, функционирующих в изменяющихся и неопределенных внешних средах

5. Реализация быстрых и точных перемещений рабочих органов по сложным контурам и поверхностям

6. Существенное расширение технологических и функциональных возможностей оборудования желательно без увеличения его стоимости

7. Способность системы к реконфигурации в зависимости от выполняемой конкретной задачи или операции

8. Высокая надежность и безопасность функционирования

Передовой мировой уровень в области станкостроения можно оценить по новейшим образцам оборудования, которых ведущие производители представили на международной выставке в Японии в ноябре 2002 года. Приводные системы современных металлообрабатывающих станков обеспечивают следующие характеристики: скорость рабочей подачи до 15 м/мин, скорость холостого хода до 200 м/мин, ускорение приводов при разгоне до 3g, точность обработки порядка 2-3 микронов, число одновременно управляемых осей до 20 в одном обрабатывающем комплексе.

Очевидно, что для создания машин с такими техническими показателями необходимы принципиально новые подходы проектирования и производства приводных модулей и систем. К их числу в первую очередь следует отнести мехатронику.

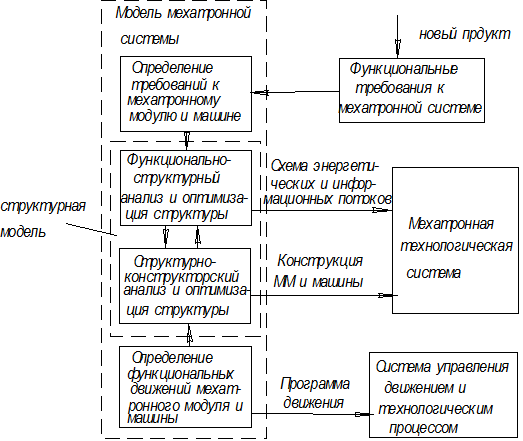

Методология проектирования модулей и машин на основе мехатронного подхода направлена на синергетическую интеграцию элемента, представленную на рисунке.

Ключевой методологической идеей данного подхода является приоритет функции модуля над её структурной организацией и конструктивным решением. Применяя последовательно выполняемые процедуры функционально-структурного и структурно-конструктивного анализа мехатронных систем, разработчик оценивает принимаемые решения, стремясь добиться максимального уровня синергетической интеграции элементов.

Для использования методов автоматизированного проектирования формируют взаимосвязанные функциональную, структурную и конструктивную модели мехатронных модулей, затем планируют движение мехатронной системы в пространстве и во времени, оптимизируя их, например, по критерию максимального быстродействия. В рамках программы инновационного машиностроения ряд организаций приступил к созданию мехатронных машин нового поколения на базе мехатронных модулей.

Концептуальными проектами являются следующие:

1. Мехатронный обрабатывающий центр МС-630 на базе четырех модулей ПМС-630 и высокоскоростного шпинделя iBAG завода им. Свердлова.

2. Обрабатывающие центры: МЦ-1, гексамех-1, МЦ-2.

3. Робот-станок РООТ-300 для шлифования турбинных лопаток.

4. Лазерный комплекс для послойного синтеза.

5. Мобильные технологические роботы для инспекции и ремонта трубопроводов.

Главными преимуществами данных мехатронных систем являются исключение многоступенчатого преобразования энергии и информации, упрощение кинематических цепей и следовательно высокая точность и улучшенные динамические характеристики, конструктивная компактность модулей и следовательно улучшенные массо-габаритные характеристики. Возможность объединения мехатронных модулей в сложные мехатронные системы, и комплексы, допускающие быструю реконфигурацию, относительно низкая стоимость установки, настройки и обслуживания системы, благодаря модульности конструкции, унификации аппаратных и программных средств, способность выполнять сложные движения, благодаря применению методов адаптивного и интеллектуального управления.

Структура и принципы построения мехатронных систем.

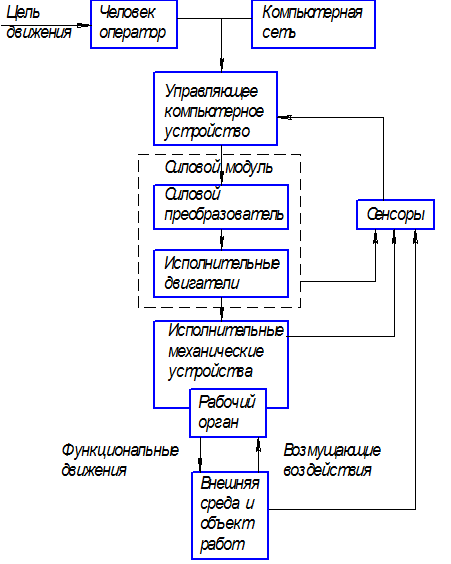

Внешней средой для машин рассматриваемого класса является технологическая среда, которая содержит различное основное и вспомогательное оборудование, технологическую оснастку и объекты работ. При выполнении мехатронной системой заданного функционального движения объекты работ оказывают возмущающее воздействие на рабочий орган. Примерами таких воздействий может служить сила резания для операций механообработки, контактные силы и моменты сил при сборке, сила реакции струи жидкости при операции гидравлической резки.

Устройство компьютерного управления осуществляет следующие основные функции:

1. Управление процессом механического движения мехатронного модуля или многомерной системы в реальном времени с обработкой сенсорной информации.

2. Организация управления функциональными движениями мехатронной системы, которая предполагает координацию управления механическим движением мехатронной системы и сопутствующими внешними процессами. Как правило, для реализации функции управления внешними процессами используются дискретные входы/выходы устройства.

3. Взаимодействие с человеком-оператором через машинный интерфейс в режимах автономного программирования (режим off-line) и непосредственно в процессе движения мехатронной системы (режим on-line).

4. Организация обмена данными с периферийными устройствами, сенсорами и другими устройствами системы.

Задачей мехатронной системы является преобразование входной информации, поступающей с верхнего уровня управления в целенаправленное механическое движение с управлением на основе принципа обратной связи. Характерно, что электрическая энергия (гидравлическая, пневматическая) используется в современных системах как промежуточная энергетическая форма.

Построение мехатронных модулей на основе синергетической интеграции элементов.

Мехатронные модули – это базовые функциональные компоненты мехатронных систем и машин с компьютерным управлением, предназначенные для выполнения движений, как правило, по одной управляемой координате.

Качественно новые свойства мехатронных модулей по сравнению с традиционными приводами достигаются синергетической интеграцией составляющих элементов.

Синергетическая интеграция – это не просто соединение отдельных частей в систему с помощью интерфейсных блоков, а построение единого приводного модуля через конструктивное объединение и даже взаимопроникновение элементов, которые имеют, как правило, различную физическую природу.

Назначением мехатронных модулей является реализация заданного управляемого движения, как правило, по одной управляемой координате.

Мехатронные модули движения являются теми функциональными «кубиками», из которых затем можно компоновать сложные многокоординатные мехатронные системы.

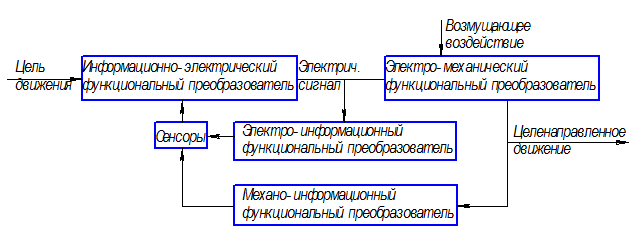

Сущность мехатронного подхода к проектированию состоит в объединении в единый приводной модуль составляющих элементов. Применение мехатронного подхода к проектированию модуля движения базируется на определении возможных точек интеграции элементов в структуре привода. Выявив также точки интеграции можно затем на основе технико-экономического и технологического анализа принимать конкретные инженерные решения на проектирование и изготовления модуля движения. Приведем схему энергетических и информационных потоков в электромеханическом мехатронном

модуле.

На вход мехатронного модуля поступает информация о цели движения, которое формируется верхним уровнем системы управления, а выходом является целенаправленное мехатронное движение конечного звена, например, перемещение выходного вала модуля.

На вход мехатронного модуля поступает информация о цели движения, которое формируется верхним уровнем системы управления, а выходом является целенаправленное мехатронное движение конечного звена, например, перемещение выходного вала модуля.

Для физической реализации электромеханического мехатронного модуля теоретически необходимы четыре основных функциональных блока последовательно-соединенные: информационно-электрический и электромеханический функциональный преобразователь в прямой цепи и электро-информационный и механико- информационныи преобразователи в цепи обратной связи.

Проанализируем физический характер преобразований и традиционную структуру электро-механического модуля с компьютерным управлением с этой же точки зрения.

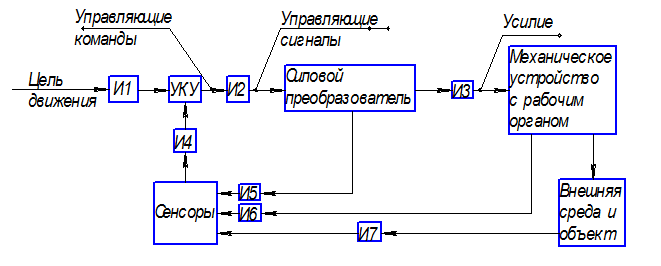

УКУ на основании входной информации, поступающей с верхнего уровня управления и по цепям обратной связи от сенсоров, выдает во времени на исполняющие приводы управляющие электрические сигналы. В силовых преобразователях происходит усиление по мощности данных сигналов и их модуляция, затем исполнительные приводы прикладывают соответствующие усилия к звеньям механического устройства, что в результате вызывает целенаправленное движение конечного звена модуля с рабочим органом.

УКУ на основании входной информации, поступающей с верхнего уровня управления и по цепям обратной связи от сенсоров, выдает во времени на исполняющие приводы управляющие электрические сигналы. В силовых преобразователях происходит усиление по мощности данных сигналов и их модуляция, затем исполнительные приводы прикладывают соответствующие усилия к звеньям механического устройства, что в результате вызывает целенаправленное движение конечного звена модуля с рабочим органом.

Для соединения элементов в систему традиционно вводят специальные интерфейсные устройства, обозначенные И1-И7.

Интерфейс И1 представляет собой комплекс аппаратно-программных средств для сопряжения УКУ модуля с верхним уровнем системы управления. Функции верхнего уровня управления выполняет высокопроизводительный компьютер либо человек-оператор.

Интерфейс И2 обычно состоит из цифро-аналогового преобразователя (ЦАП) и усилительно-преобразующего устройства и служит для формирования управляющих электрических напряжений для исполнительных приводов.

Интерфейсы И3 – это, как правило, механические передачи, связывающие исполнительные двигатели со звеньями механического устройства. Конструктивно такие трансмиссии обычно включают редукторы, муфты, гибкие связи, тормоза и т.п.

Интерфейс И4 на входе УКУ в случае применения в электромеханическом мехатронном модуле сенсоров с аналоговым выходным сигналом строится на основе аналоговых цифровых преобразователей (АЦП).

Интерфейсы сенсоров И5, И6, И7, в зависимости от физического характера наблюдаемых переменных можно разделить на электрические и механические. К механическим интерфейсам относятся присоединительные устройства для датчиков обратной связи приводов (фотоимпульсных, кодовых, тахогенераторных и т.п.), силомоментных и тактильных датчиков, а так же других средств очувствления и информации о движении звеньев механической цепи, двигателей и внешних объектов. Преобразование и передача сигналов о переменных состояниях системы, которые имеют электрическую природу осуществляется электрическими интерфейсами. В их состав помимо усилительно-преобразующих плат входят также соединительные кабели и коммутационная аппаратура.

Сравнивая представленные блок-схемы можно прийти к выводу о том, что число преобразующих и интерфейсных блоков в традиционной структуре привода с компьютерным управлением избыточно по отношению к минимально необходимому числу функциональных преобразований.

Этот вывод даёт основание для поиска новых решений построения привода, базирующегося на синергетической интеграции элементов.

Различие мехатронного и традиционного подхода к проектированию и изготовлению модулей и машин с компьютерным управлением состоит в концепции построения и реализации функциональных преобразователей. При традиционном проектировании интерфейсы представляют собой отдельные самостоятельные устройства и узлы. Обычно это сепаратные блоки, которые выпускаются специализированными фирмами но зачастую отдельные элементы приходится изготавливать самим пользователям. Мехатронный подход нацеливает разработчика на интеграцию элементов привода в единые блоки, минимизацию промежуточных преобразований и устранения интерфейсов как сепаратных блоков.

Основные понятия и определения технической диагностики

Техническая диагностика представляет теорию, методы и средства обнаружения и поиска дефектов объектов технической природы. Под дефектом понимают любое несоответствие свойств объекта заданным, требуемым или ожидаемым. Обнаружение дефекта есть установление факта его наличия или отсутствия в объекте. Поиск дефекта заключается в указании с определенной точностью его местоположения в объекте.

Основное назначение технической диагностики состоит в повышении надежности объектов на этапе их производства, эксплуатации и хранения.

Диагностическое обеспечение позволяет повысить достоверность правильного функционирования объектов, увеличить срок их службы и наработку на отказ.

Требования, которым должен удовлетворять изготовленный (новый) или эксплуатируемый объект, определяются соответствующей нормативно-технической документацией. Объект, удовлетворяющий всем требованиям нормативно-технической документации, является исправным или говорят, что он находится в исправном техническом состоянии.

Для условий эксплуатации важным является понятие работоспособного технического состояния объекта. Объект работоспособен, если он может выполнять все заданные функции с сохранением значений заданных параметров (признаков) в требуемых пределах.

Правильно функционирующим является объект, значения параметров (признаков) которого в момент применения объекта по назначению находятся в требуемых пределах.

Неисправное и неработоспособное техническое состояние, а также техническое состояние неправильного функционирования объекта могут быть детализированы путем указания соответствующих дефектов, нарушающих исправность, работоспособность или правильность функционирования и относящихся к одной или нескольким составным частям объекта, либо к объекту в целом.

Обнаружение и поиск дефектов являются процессами определения технического состояния объекта и объединяются общим термином «диагностирование»; диагноз есть результат диагностирования.

Диагностирование технического состояния любого объекта осуществляется теми или иными средствами диагностирования. Средства могут быть аппаратурными или программными; в качестве средства диагностирования может также выступать человек-оператор, контролер, наладчик. Средства и объект диагностирования, взаимодействующие между собой образуют систему диагностирования. Различают системы тестового и функционального диагностирования. В системах тестового диагностирования на объект подаются специально организуемые тестовые воздействия. В системах функционального диагностирования, которые работают в процессе применения объекта по назначению, подача тестовых воздействий, как правило, исключается; на объект поступают только рабочие воздействия, предусмотренные его алгоритмом функционирования.

Система диагностирования в процессе определения технического состояния объекта реализует некоторый алгоритм (тестового или функционального) диагностирования. Алгоритм диагностирования в общем случае состоит из определенной совокупности так называемых элементарных проверок объекта, а также правил, устанавливающих последовательность реализации элементарных проверок, и правил анализа результатов последних. Каждая элементарная проверка определяется своим тестовым или рабочим воздействием, подаваемым или поступающим на объект, и составом контрольных точек, с которых снимаются ответы объекта на это воздействие.

При разработке систем диагностирования должны решаться задачи изучения объекта, его возможных дефектов и признаков проявления, выбора или построения модели поведения исправного объекта и его неисправных модификаций.

Уточним понятия «управление», «контроль» и «диагностирование». Под управлением понимают процесс выработки и осуществления целенаправленных (управляющих) воздействий на объект.

Контроль есть процесс сбора и обработки информации с целью определения событий. Если событием: является факт достижения некоторым параметром объекта определенного заданного значения (уставки), то говорят о контроле параметров. Если фиксируемым событием является установление факта пребывания объекта в исправном или неисправном, работоспособном или неработоспособном состоянии, или состоянии правильного или неправильного функционирования, то можно говорить о контроле технического состояния объекта.

Системы тестового диагностирования являются системами управления, поскольку в них реализуется, выработка и осуществление специально организованных тестовых (т.е. управляющих) воздействий на объект с целью определения технического состояния последнего.

Системы функционального диагностирования является типичными системами контроля (в широком смысле этого слова), не требующими подачи на объект целенаправленных воздействий.

С изложенной точки зрения, например, системы, получившие название систем неразрушающего контроля, являются классом систем тестового диагностирования, а виброакустические системы контроля технического состояния — классом систем функционального диагностирования.

Формализованной моделью объекта (или процесса) является его описание в аналитической, графической, табличной или другой форме. Для простых объектов диагностирования удобно пользоваться так называемыми явными моделями, содержащими наряду с описанием исправного объекта описание каждой из его неисправных модификаций.

Неявная модель объекта диагностирования предполагает наличие только одного описания, например исправного объекта, формализованных моделей дефектов и правил получения по заданному описанию и по моделям дефектов описаний всех неисправных модификаций объекта.

Модели объектов бывают функциональные и структурные. Первые отражают только выполняемые объектом (исправным или неисправным) функции, определенные относительно рабочих входов и выходов объекта, а вторые, кроме того, содержат информацию о внутренней организации объекта, о его структуре. Функциональные модели позволяют решать задачи проверки работоспособности и правильности функционирования объекта. Для проверки исправности (в общем случае) и поиска дефектов с глубиной большей, чем объект в целом, требуются структурные модели.

Модели объектов диагностирования могут быть детерминированными и вероятностными. К вероятностному представлению прибегают при невозможности детерминированного описания поведения объекта.

Модели объектов диагностирования нужны для построения алгоритмов диагностирования формализованными методами.

Построение алгоритмов диагностирования заключается в выборе такой совокупности элементарных проверок, по результатам которых в задачах по обнаружению дефектов можно отличить исправное или работоспособное состояние, или состояние правильного функционирования объекта от его неисправных состояний, а также в задачах поиска дефектов различать неисправные состояния.

При построении алгоритмов диагностирования по явным моделям объектов элементарные проверки выбирают путем попарного сравнения тех описаний, технические состояния которых требуется различать. В задачах тестового диагностирования составы контрольных точек объекта часто определены предварительно, и они одинаковы для всех элементарных проверок. В таких случаях выбирают только входные воздействия элементарных проверок — это задачи построения тестов. В задачах функционального диагностирования, наоборот, входные воздействия элементарных проверок определены заранее рабочим алгоритмом функционирования объекта и выбору подлежат только составы контрольных точек.

Для решения одной и той же задачи диагностирования (например, проверки исправности) можно построить несколько алгоритмов, различающихся либо составом элементарных проверок, либо последовательностью их реализации.

Необходимость увеличения производительности труда на операциях диагностирования, сокращения времени обнаружения, поиска и устранения неисправностей, уменьшения объемов и сложности средств диагностирования вызывает интерес к разработке методов построения оптимальных алгоритмов, требующих минимальных затрат на их реализацию.

Средства диагностирования могут быть аппаратными или программными, внешними или встроенными, ручными, автоматизированными или автоматическими, специализированными или универсальными.

Средства функционального диагностирования являются, как правило, встроенными и поэтому разрабатываются и создаются одновременно с объектом.

Уровень контролепригодности объектов определяет степень эффективности решения задач тестового диагностирования их технического состояния, влияет на производительность процесса их производства и качество выпускаемых изделий, а при эксплуатации уровень контролепригодности объектов определяет их коэффициенты готовности и затраты, связанные с ремонтом.

Контролепригодность обеспечивается преобразованием структуры проверяемого объекта к виду, удобному для диагностирования. Для этого в объект еще на этапе его проектирования вводят дополнительно встроенные средства тестового диагностирования.

Задачи диагностирования — это задачи определения технического состояния, в котором находится объект в настоящий момент времени. Задачи диагностирования — предсказание технического состояния, в котором объект окажется в некоторый будущий момент времени.

Задачи первого типа формально следует отнести к технической диагностике, а второго типа — к технической прогностике.

Есть еще третий тип задач — определения технического состояния объекта в некоторый момент в прошлом (задачи технической генетики). Задачи технической генетики возникают, например, в связи с расследованием аварий и их причин, когда техническое состояние объекта в рассматриваемое время отличается от состояния, в котором он был в прошлом, в результате появления первопричины, вызвавшей аварию. Эти задачи решаются путем определения вероятных предысторий, ведущих в настоящее состояние объекта. К задачам технической прогностики относятся, например, задачи, связанные с определением срока службы объекта или с назначением периодичности его профилактических проверок и ремонтов. Эти задачи решаются путем определения возможных или вероятных эволюции состояния объекта, начинающихся в настоящий момент времени.

Решение задач прогнозирования весьма важно, в частности, для организации технического обслуживания объектов по состоянию (вместо обслуживания по ресурсу). Непосредственное перенесение методов решения задач диагностирования на задачи прогнозирования невозможно из-за различия моделей, с которыми приходится работать: при диагностировании моделью обычно является описание объекта, в то время как при прогнозировании необходима модель процесса эволюции технических характеристик объекта во времени.

Главными показателями качества систем диагностирования являются гарантируемые ими полнота обнаружения и глубина поиска дефектов.

Методы диагностирования

В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования:

· органолептические методы диагностирования, которые основаны на использовании органов чувств человека (осмотр, ослушивание);

· вибрационные методы диагностирования, которые основаны на анализе параметров вибраций технических объектов;

· акустические методы диагностирования, основанные на анализе параметров звуковых волн, генерируемых техническими объектами и их составными частями;

· тепловые методы; сюда же относятся методы диагностирования, основанные на использовании тепловизоров;

· трибодиагностика;

· диагностика на основе анализа продуктов износа в продуктах сгорания;

· Метод акустической эмиссии;

· радиография;

· магнитопорошковый метод;

· вихретоковый метод;

· ультразвуковой контроль;

· капиллярный контроль;

· методы параметрической диагностики .

Электродиагностический контроль. Сфера применения — электродвигатели, электромагнитные клапаны, катушки, кабели, трансформаторы. Различают статические и динамические испытания электроагрегатов.

специфические методы для каждой из областей техники (например, при диагностировании гидропривода широко применяется статопараметрический метод, основанный на анализе задросселированного потока жидкости; в электротехнике применяют методы, основанные на анализе параметров электрических сигналов, в сложных многокомпонентных системах применяют методы диагностирования по стохастическим отклонениям параметров от их осредненных значений и т. д.).

Проблемы технической диагностики

Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального).

При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи:

обеспечение получения достоверной информации;

обеспечение приемлемой оперативности получения информации.

При проведении технического диагностирования для выявления аномалий выделяют две основные проблемы:

вероятность пропуска неисправности;

вероятность «ложной тревоги», то есть вероятность ложного сигнала о наличии неисправности.

Чем выше вероятность «ложной тревоги», тем меньше вероятность пропуска неисправности, и наоборот. Задача технической диагностики неисправностей состоит в нахождении «золотой середины» между этими двумя проблемами.

Дата добавления: 2015-09-07; просмотров: 8873;