Установкиэлектродиафрагменныхнасосов.

Преимущества, схема установки.

Конструкция и принцип действия погружного электродиафрагменного насосного агрегата.

Основные технические характеристики установок.

Причины отказов при эксплуатации.

Опытпримененияустановокпогружных электродиафрагменных насосов типа УЭДН5 на промыслах России показывает, что их основными технико-экономическими преимуществами являются:

1) высокий КПД электронасоса - от 34 до 40 % в зависимости от типоразмера;

2) незначительный износ его основных узлов, герметично изолированных от перекачиваемой среды и работающих в чистом масле;

3) простота монтажа на устье скважины, куда электронасос поступает моноблоком;

4) сокращение в 2-3 раза общей металлоемкости и установочной мощности при обустройстве скважин (3 кВт/ч);

5) возможность применения НКТ малого диаметра;

6) сокращение эксплуатационных расходов на обслуживание в связи с отсутствием на поверхности привода;

7) эффективность применения в скважинах с очень низкими дебитами, так как обеспечивается непрерывная работа взамен периодической эксплуатации, отрицательно влияющей на нефтеотдачу пласта;

8) эффективность использования в скважинах с кривыми или наклонно направленными стволами.

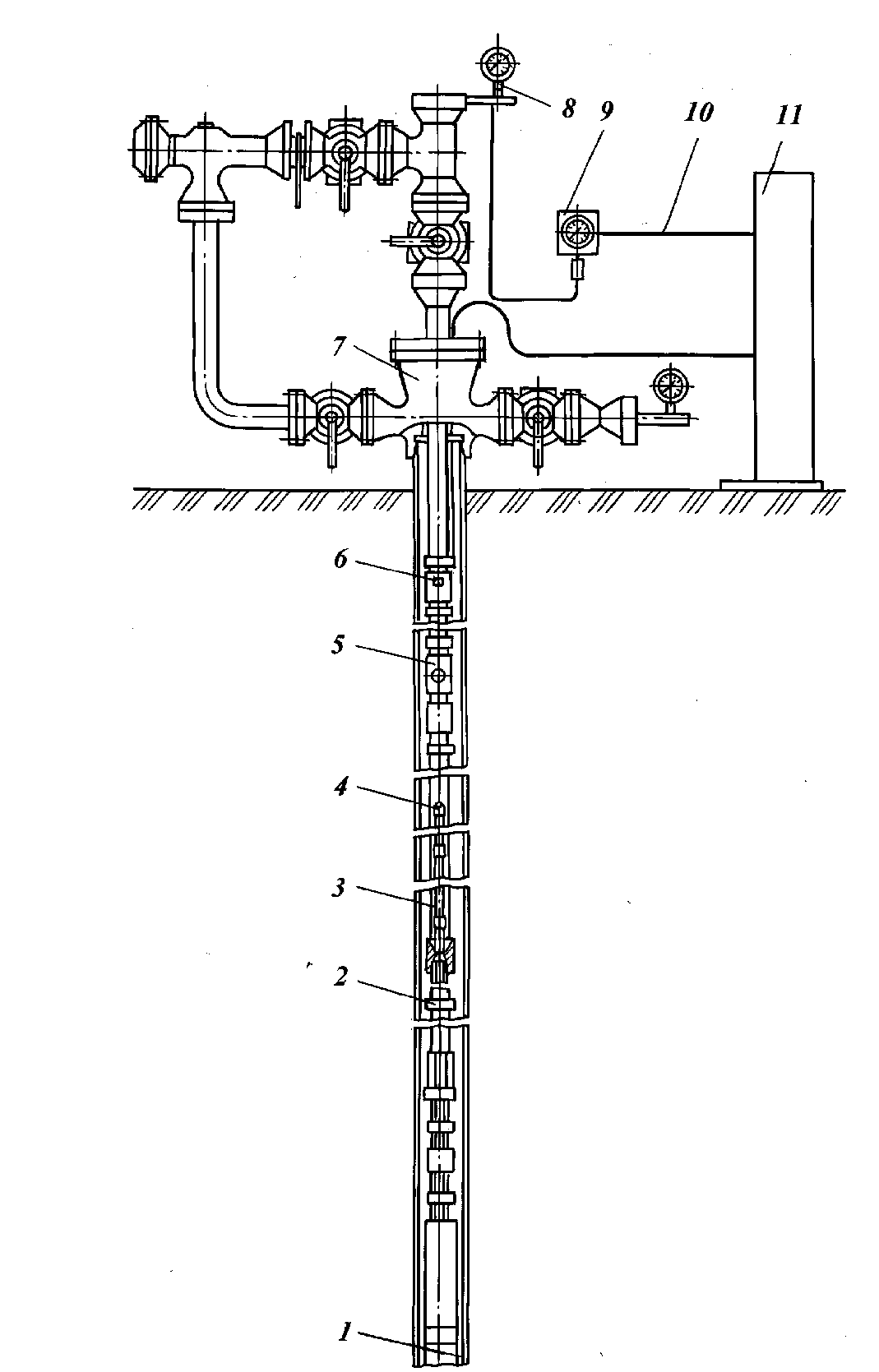

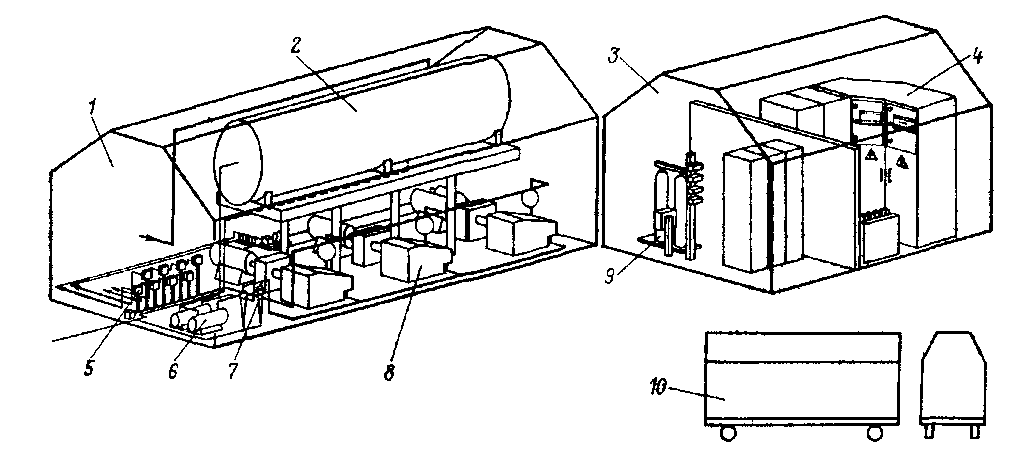

Схема УЭДН (рис.) похожа на монтажную схему установок погружных электронасосов.

Погружной электродиафрагменный насос 1 опускают в скважину на НКТ (ГОСТ 638-80) с условным диаметром 42; 48 и 60 мм. Для увеличения рабочего объема кольцевой шламовой камеры у шламовых труб 3 и 4 первая труба над электронасосом должна иметь диаметр 60 мм. Между первой и второй трубами устанавливается сливной клапан 5. Кабельная линия 6, по которой подводится электроэнергия к насосу 1, по мере спуска крепится к трубам поясами 2, а на поверхности - соединяется с комплектным устройством 11 или разъединительной коробкой системы электрооборудования, обеспечивающей предупреждение попадания попутного нефтяного газа по кабелю в комплектное устройство.

На поверхности располагается устьевое оборудование 7, конструкция которого выбирается потребителем установки в зависимости от условий эксплуатации.

Устьевое оборудование специальным отводом соединяется с наземным трубопроводом.

Электроконтактный манометр 9 соединяется с трубкой 8 манометра с отводом, а сигнальным проводом 10 - с комплектным устройством 11.

Для предупреждения обратного движения откачиваемой жидкости из наземного трубопровода в НКТ отвод должен быть снабжен обратным клапаном.

Рисунок Установка погружного

Рисунок Установка погружного

электродиафрагменного насоса

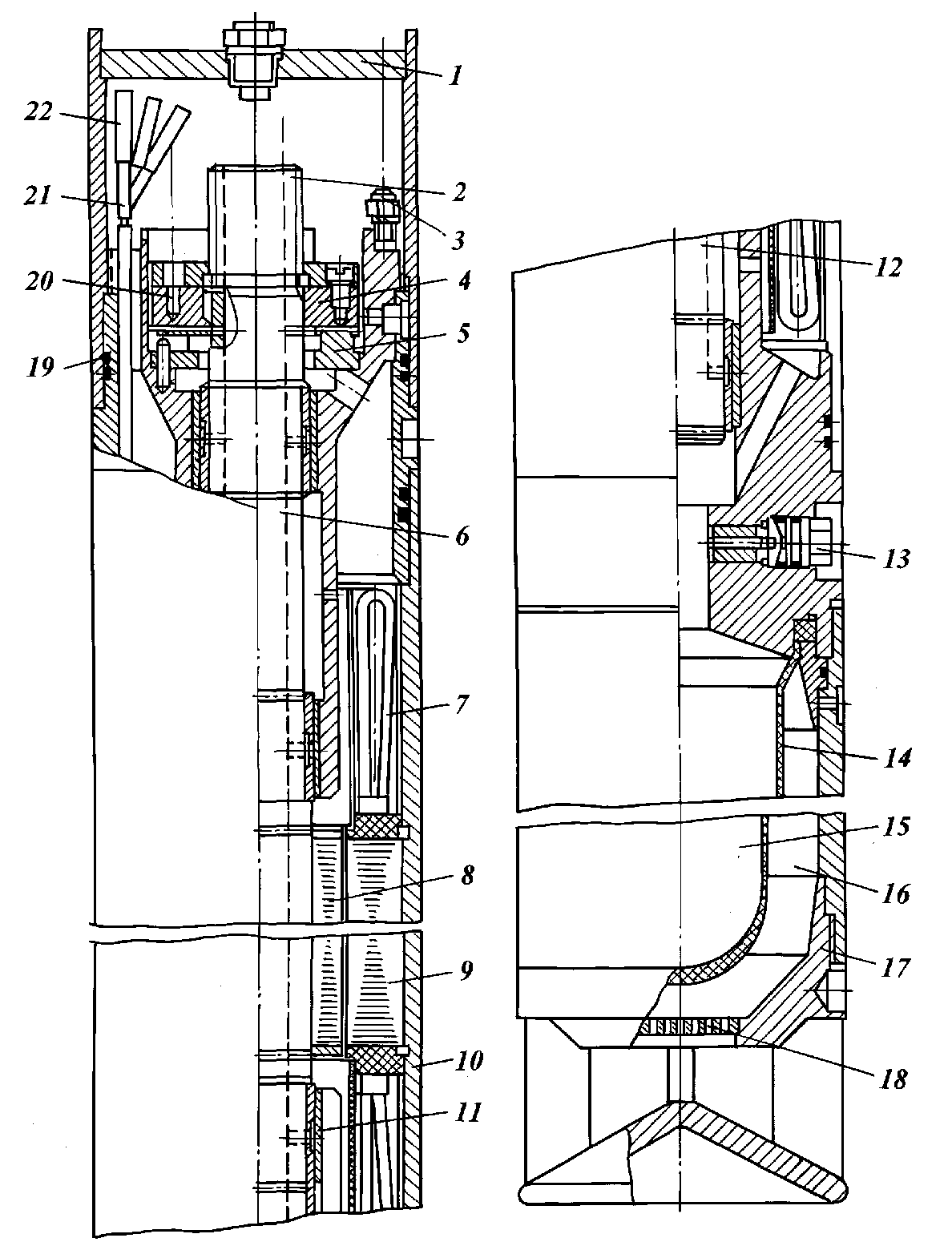

Для привода ЭДН применен погружной асинхронный четырехполюсный электродвигатель, выполненный в виде отдельного блока (рис.). В цилиндрическом стальном корпусе размещен статор 9, обмоткой которого служит эмалированный теплостойкий провод марки ПЭТ. Выводные провода 21 обмотки статора снабжены втулками 22 для соединения со штекерами токовводов. Вал 6 шихтованного короткозамкнутого ротора 8 вращается в четырех металлофторопластовых радиальных подшипниках скольжения 11. Осевые нагрузки воспринимаются упорным подшипником скольжения, состоящим из стальной пяты 4 и бронзового подпятника 5. В нижней части электродвигателя установлена резиновая диафрагма 14, внешняя камера которой через отверстие 18 в дне 17 сообщается со скважинной средой.

Для привода ЭДН применен погружной асинхронный четырехполюсный электродвигатель, выполненный в виде отдельного блока (рис.). В цилиндрическом стальном корпусе размещен статор 9, обмоткой которого служит эмалированный теплостойкий провод марки ПЭТ. Выводные провода 21 обмотки статора снабжены втулками 22 для соединения со штекерами токовводов. Вал 6 шихтованного короткозамкнутого ротора 8 вращается в четырех металлофторопластовых радиальных подшипниках скольжения 11. Осевые нагрузки воспринимаются упорным подшипником скольжения, состоящим из стальной пяты 4 и бронзового подпятника 5. В нижней части электродвигателя установлена резиновая диафрагма 14, внешняя камера которой через отверстие 18 в дне 17 сообщается со скважинной средой.

Внутренняя камера 15 через канал 12, выполненный по всей длине вала, сообщается с полостью насоса. С помощью диафрагмы происходит выравнивание давления внутри и вне насоса, а также компенсируется изменение объема масла.

Рисунок Погружной электродвигатель ПЭД2,5-117/4В5:

1 - крышка; 2 - шлицевый конец вала; 3 - шпилька; 4 - пята; 5 - подпятник;

6 - вал; 7 - обмотка статора; 8 - ротор; 9 - статор; 10 - корпус; 11 – подшип-ник скольжения; 12 - канал;

13 – пробка; 14 - диафрагма;

15 - внутренняя камера; 16 - внешняя камера; 17 - дно; 18 - отверстия;

19 - уплотнения; 20-болты; 21 - выводные провода; 22 - втулки

Электродвигатели ПЭД2,5-117/4В5 имеют следующую техническую характеристику: Мощность, кВт................................................................................2,5

Напряжение, В................................................................................350

Сила тока, А....................................................................................7,9

Частота переменного тока, Гц.......................................................50

Частота вращения вала, мин-1 ......................................................1500

КПД, % ............................................................................................75

Коэффициент мощности................................................................0,7

Температура окружающей среды, °С, не более...........................90

Габаритные размеры, мм:

наружный диаметр........................................................................ 117

длина................................................................................................1370

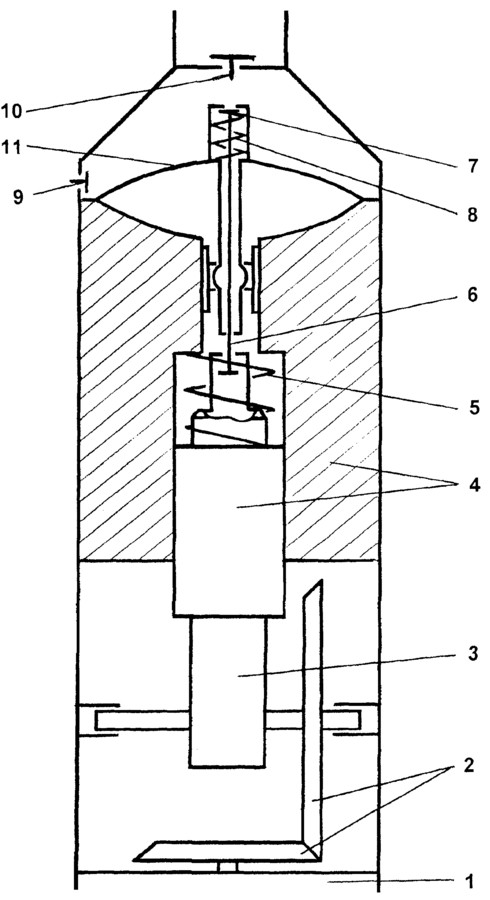

Погружной электродиафрагменный насос (рис. ) снабжается эластичной диафрагмой,совершающей колебательные движения и создающей за счет этого эффект всасывания и нагнетания. Отличительной конструктивной особенностью ЭДН является изоляция его исполнительных органов от перекачиваемой среды. Это должно обеспечить более длительную работу узлов и деталей насоса в скважине.

Диафрагма взаимодействует с плунжером, перемещающимся возвратно-поступательно под действием эксцентрикового привода. Последний включает в себя эксцентрик, вращающийся в подшипниках, и редуктор, ведущая шестерня которого посажена на вал электродвигателя. Движение диафрагмы вниз вызывает срабатывание всасывающего клапана, через который скважинная жидкость поступает в диафрагменную полость. Движение вверх приводит к выталкиванию жидкости через нагнетательный клапан в насосно-компрессорные трубы.

Модернизированные установки типа УЭДН5 с 1993 г. выпускаются ИЭМЗ по ТУ 3665-007-00220440-93. По этим ТУ при максимальной массовой концентрации твердых частиц в перекачиваемой среде 0,05 % (0,5 г/л) средняя наработка на отказ составляет не менее 8000 ч (335 сут). Технические характеристики установок приведены в таблице

Таблица

| Модель насоса | Подача, м3/сут. | Давление, МПа (кгс/м2) | Мощность не более, кВт | Диаметр, мм | Длина, мм | Масса, кг |

| ЭДН5-4-1600 | 16 (160) | |||||

| ЭДН5-6,3-1500 | 6,3 | 15 (150) | ||||

| ЭДН5-8-1300 | 13 (130) | |||||

| ЭДН5-10-1200 | 12 (120) | |||||

| ЭДН5-12,5-900 | 12,5 | 9 (90) | ||||

| ЭДН5-16-750 | 7,5 (75) | |||||

| ЭДН5-20-600 | 6 (60) |

Характеристикидобываемойжидкости:

- вязкость до 300 ССТ;

- содержание парафина до 6%;

- температуру от 5 до 90°С;

- содержание пластовой воды в любой пропорции;

- содержание механических примесей до 2г/л.

Наиболее слабым узлом современных УЭДН является электродвигатель: в среднем до 70% подъемов насосов происходит из-за отказа привода. При этом основной причиной отказа является пробой обмотки статора ПЭД из-за слабой межвитковой изоляции провода. На сопротивление изоляции влияет попадающий в двигатель газ, диффундирующий через диафрагму.

Так, опыт применения установок показывает, что наиболее частыми причинами остановок являются:

- электропробой обмотки статора;

- засорение насоса мехпримесями;

- заклинивание редуктора;

- снижение подачи из-за низкого динамического уровня.Причиной этого являются газы, содержащиеся в добываемой нефти. Резина диафрагмы и компенсатора газопроницаемы. Газ, проникший в полость насоса при давлении, большем Рнас, находится в масле насоса в растворенном состоянии. Когда с началом работы насоса столб жидкости над приемом насоса снижается и давление в полости насоса становится меньше Рнас, растворенный в масле газ переходит в свободное состояние и, подымаясь, собирается в поддиафрагменной нагнетательной полости, а всякий газ, находящийся в нагнетательной полости и никуда оттуда не вытесняемый, то сжимаясь, то расширяясь, снижает эффективность работы насоса.

В 2007 году появилось техническое решение этой проблемы. Суть изобретения заключается в том, что насос содержит клапан стравливания свободных нефтяных газов из полости, заполненной маслом, установленный в диафрагме.

В 2007 году появилось техническое решение этой проблемы. Суть изобретения заключается в том, что насос содержит клапан стравливания свободных нефтяных газов из полости, заполненной маслом, установленный в диафрагме.

Так, скважинный диафрагменный электронасос (рис. ) состоит из асинхронного электродвигателя 1, конического редуктора 2, эксцентрика 3, плунжерной пары 4 с возвратной пружиной 5, тяги 6, клапана стравливания газа 7 с подпорной пружиной 8, клапанов всасывающего 9 и нагнетательного 10. Насос выполнен в виде вертикального моноблока, заполнен маслом. От перекачиваемой среды маслонаполненная полость изолирована в верхней части насоса разделительной резиновой диафрагмой 11, в нижней части - резиновым компенсатором. Вращение вала электродвигателя 1, уменьшая обороты конической передачей 2, передает вращение эксцентрику 3. Прижатый к эксцентрику возвратной пружиной 5 плунжер 4 совершает возвратно-поступательные движения, нагнетая и откачивая масло в нижней полости от разделительной диафрагмы 11. При движении плунжера 4 вниз и откачивании масла в нижней полости диафрагмы 11 в верхней полости над диафрагмой создается разряжение, открывается всасывающий клапан 9 и верхняя полость заполняется перекачиваемой жидкостью. При движении плунжера 4 вверх нагнетается масло в нижнюю полость диафрагмы 11.

Рисунок Скважинный диафрагменный насос

Создаваемым давлением закрывается всасывающий клапан 9, открывается нагнетательный клапан 10 и перекачиваемая жидкость выдавливается в колонну подъемных труб. При появлении под диафрагмой (в рабочей нагнетательной полости) свободных газов газы, то сжимаясь, то разжимаясь, не дают диафрагме возвращаться в нижнее нормальное положение, а плунжер 4 возвратной пружиной 5 всегда возвращается в свое нижнее положение, т.е. расстояние от нижнего положения диафрагмы 11 до нижнего положения плунжера 4 увеличивается от нормы и плунжер 4, тягой 6 поджимая подпорную пружину 8, открывает клапан стравливания газа 7. Свободный газ из нижней полости вырывается в верхнюю полость, а оттуда через нагнетательный клапан 10 в колонну подъемных труб. Эффективность работы насоса восстанавливается. Изобретение позволит достигнуть планируемых режимов добычи нефти из малодебитных скважин диафрагменными электронасосами.

Установки гидропоршневых насосов для добычи нефти (УГН)

Современные УГН позволяют эксплуатировать скважины с высотой подъема до 4500 м, с максимальным дебитом до 1200 м3/сут при высоком содержании в скважинной продукции воды.

Область применения установок:

- для добычи нефти из глубоких кустовых наклонно направленных скважин в заболоченных и труднодоступных районах Западной Сибири и других районах;

- внутренние диаметры эксплуатационных колонн скважин 117,7-155,3 мм.

Установки выпускаются для скважин с условным диаметром обсадных колонн 140, 146 и 168 мм.

Характеристики откачиваемой жидкости:

- плотность 870 кг/м3

- кинематическая вязкость не более 15×10-6 м2/с (15×10-2Ст);

- содержание механических примесей не более 0,1 г/л;

- сероводорода не более 0,01 г/л;

- попутной воды не более 99%;

- наличие свободного газа на приеме гидропоршневого насосного агрегата не допускается;

- температура откачиваемой жидкости в месте подвески агрегата не выше 120оС.

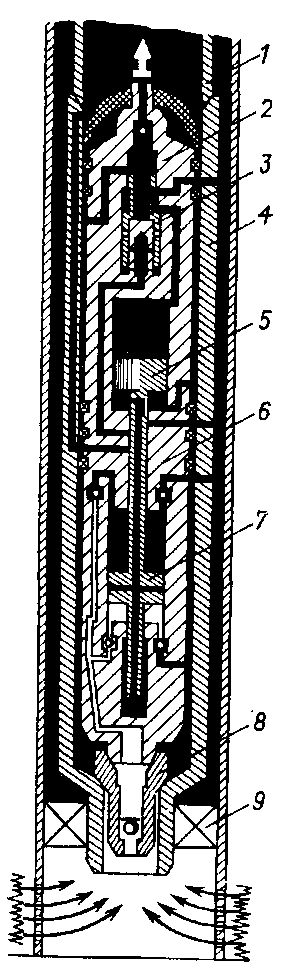

Установка УГН (рисунок) состоит из скважинного и наземного оборудования.Скважинное оборудование включает:

- гидропоршневой насосный агрегат;

- однорядная или двухрядная колонна НКТ;

- пакер;

- устьевую арматуру;

- вспомогательные устройства: ловильную камеру, мачту с подъемным устройством и переключателем потока рабочей жидкости.

В состав наземного оборудования входят:

- устройства для подготовки рабочей жидкости,

- насосы высокого давления,

- распределительная гребенка,

- силовое и контрольно-регулирующее электрооборудование.

Рисунок Установка гидропоршневых насосов:

1 – замерное устройство;

2 2 – технологический блок;

3– блок управления;

4– оборудование устья скважины; 5 – НКТ;

6 – гидропоршневой насосный агрегат; 7 – пакер

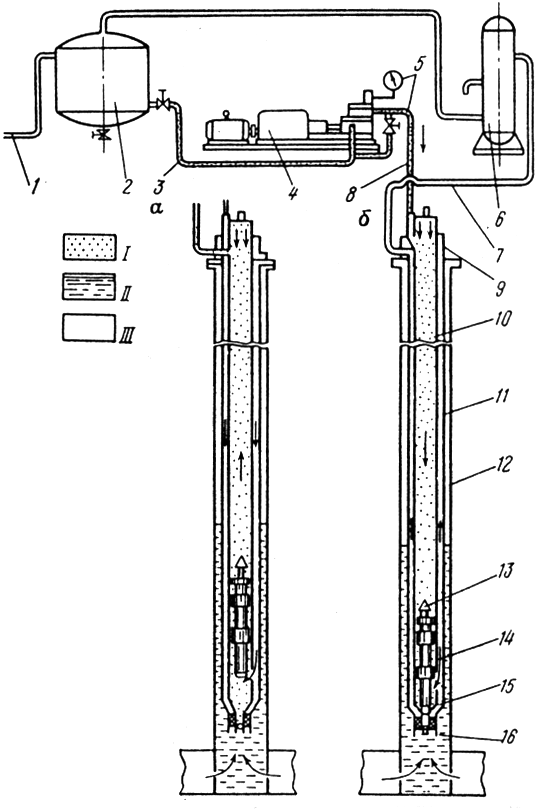

Гидропоршневой агрегат (ГН) (рисунок ) разделяется на три части: собственно ГН, седло, сбрасываемый обратный клапан. Седло укрепляется на конце насосно-компрессорных труб (НКТ) и служит для посадки клапана и ГН при сбрасывании в НКТ.

ГН включает поршень насоса, жестко соединенный силовым штоком с поршнем двигателя, управляющее золотниковое устройство и клапаны — всасывающий и нагнетательный.Рабочая жидкость поступает в одну из полостей двигателя, создавая усилие, увлекающее поршень двигателя и соответственно поршень насоса вверх или вниз.При подходе поршня двигателя к крайнему положению золотник под механическим или гидравлическим воздействием поршня двигателя перемещается в противоположное положение, меняя направление движения рабочей и отработанной жидкостей в гидродвигателе. Это приводит к изменению направления поршневой группы.

ГН включает поршень насоса, жестко соединенный силовым штоком с поршнем двигателя, управляющее золотниковое устройство и клапаны — всасывающий и нагнетательный.Рабочая жидкость поступает в одну из полостей двигателя, создавая усилие, увлекающее поршень двигателя и соответственно поршень насоса вверх или вниз.При подходе поршня двигателя к крайнему положению золотник под механическим или гидравлическим воздействием поршня двигателя перемещается в противоположное положение, меняя направление движения рабочей и отработанной жидкостей в гидродвигателе. Это приводит к изменению направления поршневой группы.

Конструкцией ГН определяются основные параметры установки: подача, давление, расход рабочей жидкости, рабочее давление, к. п. д., глубина спуска в скважину, размер и конструкция лифта, надежность.

Насос, сбрасываемый в трубы, садится в седло, где уплотняется в посадочном конусе под воздействием рабочей жидкости, нагнетаемой в скважину по центральному каналу.

Рисунок - Схема гидропоршневого агрегата:

1 — колонна НКТ; 2 — гидропоршневой насос;

3 — золотник; 4 — седло насоса; 5 — поршень двигателя; 6 — узел распределения; 7 — поршень насоса; 8 — сбрасываемый клапан;

9 —пакер

Установки УГН могут выполняться как с однорядным подъёмником, позволяющим использовать в качестве канала для подъёма жидкости кольцевое пространство между колонной НКТ и обсадной колонной, так и двухрядным, использующим кольцевое пространство между рядами НКТ.

Нефть из скважин всасывается через обратный клапан, направляется в кольцевое пространство. В это же пространство из двигателя поступает отработанная жидкость (нефть), т.е. по кольцевому пространству на поверхность поднимаются одновременно добываемая и рабочая жидкости.Смесь добытой и отработаннойжидкостей поступает в систему емкостей, где происходит отделение газа, воды, механических примесей. Очищенная рабочая жидкость под высоким давлением силового насоса направляется на гребенку для распределения по напорным наземным трубопроводам, а затем—в оборудование устья скважин, откуда при положении устьевого переключателя «работа»—в НКТ и далее в ГН, приводя его в действие.

После установки устьевого переключателя в положение «подъем» поток рабочей жидкости направляется в колонну, по которой при положении «работа» поднимается смесь добытой и отработанной жидкостей.Поток увлекает ГН вверх и доставляет в ловильную камеру устья. После перекрытия центральной задвижки, отсекающей камеру от внутрискважинного пространства, снимают ловильную камеру и извлекают ГН, а на его место вставляют новый насос; возвращают камеру в исходное положение, открывают центральную задвижку, ставят переключатель в положение «работа». Насос под действием собственного веса и потока рабочей жидкости двигается вниз, доходит до посадочного седла и начинает работать.

Для улучшения смазывающих свойств рабочей жидкости, борьбы с коррозией, ускорения дегазирования и деэмульсации, в поток жидкости с помощью специального дозировочного насоса, входящего в состав наземного оборудования, добавляют присадки, химические реагенты, ингибиторы.

Наземная станция установки УГН состоит из двух блоков: технологического и управления (рисунок).

Все оборудование наземной станции располагается в двух транспортабельных блоках-боксах размерами 3х12 и 3х6 м.

В технологическом блоке располагаются:

- сепаратор, располагается на «втором этаже», что обеспечивает создание силовым насосом гидростатического подпора около 1,5 м и позволяет разместить все остальное оборудование подгазосепаратором и рядом с ним;

- силовые насосы,

- центробежные насосы, позволяющие спокойно встраивать установку в систему сбора с давлением до 2,5 МПа,

- гидроциклоны с циркуляцией рабочей жидкости,

- распределительная гребенка,

- многопоточный дозировочный насос,

- емкость с запасом химреагентов.

Рисунок Гидравлическая наземная станция установки гидропоршневых насосов:

1 — технологический блок, 2 — сепаратор, 3 — блок управления, 4 — комплектные устройства защиты и управления; 5 — распределительная гребенка; 6 — герметичный подпорный насос; 7 — гидроциклон; 8 — силовой насос: 9 — батарея пожаротушения;

10 — технологический блок в транспортном положении

Для привода гидропоршневого насоса применяются трех- или пятиплунжерные насосы высокого давления со специальным исполнением гидроблока, рассчитанные на продолжительную непрерывную работу с минимальным обслуживанием.

Техническая характеристика технологического блока приведена ниже.

Вместимость сепаратора, м3 ......……………………………………………....…16

Подача сепаратора, м3/с (м3/ч), не более ………………………………..……3,47·10-3(25)

Давление в сепараторе, МПа, не более ………………………………………….. 2,5

Коэффициент сепарации газа, не менее....……………………………………….0,98

Обводненность рабочей жидкости на выходе из сепаратора, % ………………до 25

Число электронасосных агрегатов, включая резервный ……………………….. 3

Давление нагнетания электронасосного агрегата, мПа не более ................……20

Содержание механических примесей в рабочей жидкости г/л не более ...........0,032

Крупность зерна, не более, мкм .....………………………………………………..25

Содержание свободного газа в рабочей жидкости на входе в силовой насос,%, не более…2

Число подключаемых скважин ......……………………………………….……… 2-8

Рабочая жидкость распределяется по скважинам в необходимом количестве посредством гребенки с установкой на каждой линии, ведущей к скважине, регуляторов расхода и одного регулятора давления.Регулятор давления предназначен для предохранения рабочей гидросистемы от перегрузки и поддержания в ней установленного давления. Регулятор расхода обеспечивает постоянство расхода рабочей жидкости независимо от изменения давления на его входе и выходе.Оба регулятора—регуляторы непрямого действия. Основным регулирующим элементом служит золотник. Для нормальной работы золотника к качеству рабочей жидкости предъявляются следующие требования:

- чистое масло 12-го класса чистоты по ГОСТ 17216—71,

- содержание механических примесей не более 32 мг/л,

- размер частичек не более 25 мкм.

Пакерное устройство должно отвечать следующим требованиям:

выдерживать заданный перепад давления сверху вниз;

гидравлически устанавливаться и сниматься под давлением жидкости, подаваемой сверху по трубам;

автоматически отсоединяться от труб после пакеровки;

резиновые уплотнительные элементы пакера при его спуске не должны касаться поверхности обсадной колонны.

В комплект пакерного устройства входит набор инструментов для подготовки внутренней поверхности обсадной колонны, извлечения пакера. Внутренний канал пакера рассчитан на то, чтобы под давлением жидкости создавался уплотнительный контакт с хвостовиком седла ГН, спускаемого после установки пакера в скважине. Если предполагается эксплуатация заканчиваемой скважины с применением гидропоршневого насоса, то патрубок для хвостовика седла можно устанавливать в обсадной колонне стационарно, что исключает необходимость применения пакера при монтаже установки ГН.

Для откачки пластовой жидкости из скважин применяют гидропоршневые агрегаты сбрасываемого типа.

Таблица 18.1

| Показатели | Установка | |||

| УГН25-150-25 | УГН40-250-20 | УГН100-200-18 | УГН160-380-15 | |

| Перекачиваемая среда | Пластовая жидкость с содержанием механических примесей не более 0,1 г/л (0,01%), сероводорода не более 0,01 г/л, попутной воды не более 99%, кинематической вязкостью не более 15 мм2/с, содержание свободного газа на приеме гидропоршневого агрегата не допускается | |||

| Суммарная подача установки, м3/с (м3/сут), не менее Давление нагнетания гидропоршневого агрегата, МПа, не более Подача одного гидропоршневого агрегата (насоса), м3/с (м3/сут), не более Давление нагнетания рабочей жидкости, МПа, не более Подача рабочих силовых электронасосных агрегатов, м3/с (м3/сут), не более Суммарная мощность установки, кВт Установленная мощность силовых электронасосных агрегатов, кВт Мощность рабочих силовых электронасосных агрегатов, кВт Давление пакеровкипакерного устройства, МПа Коэффициент применяемости, % Масса установки, кг | 1,73×10-3(150) 2,9×10-4(25) 3,49×10-3(302) 3,2×10-3(276)* 210 (185)* 165 (120)* 110 (80)* 47 500 | 2,8×10-3(240) 4,64×10-4(40) 5,55×10-3(480) 5,33×10-3(460,8) 47 500 | 2,31×10-3(200) 2,12×10-3(183) 1,16×10-3(100) 3,49×10-3(302) 3,2×10-3(276)* 210 (185)* 165 (120)* 110 (80)* 42 500 | 3,7×10-3(320) 1,86×10-3(160) 5,55×10-3(480) 5,33×10-3(460,8) 42 500 |

* При комплектации технологического блока установки силовыми электронасосными агрегатами 25РСР-3-60.

В комплект поставки установки входит следующее оборудование: блок технологический—1 компл.; блок управления—1 компл.; оборудование устья скважины—8 компл.; гидропоршневой агрегат—8 компл.; пакерное устройство—8 компл.; силовой электронасосный агрегат — 1 компл.

Для обеспечения автоматизации работы и управления установками используется блок управления. Техническая характеристика блока управления приведена ниже.

Ток ....................……………………………………..Переменный,

трехфазный

Частота, Гц, не более ...............……………………….……50

Напряжение, В:

силовой цепи ....................…………………………………380

цепи управления ................…………………………….…220

Номинальный ток, А:

силовой цепи ..................………………………………. 400, 630

цепи управления ................…………………………….… 25

Сила тока электродинамической и термической устойчивости

комплектных устройств при сквозном коротком замыкании,

кА ........................…………………………………………….2

Установленная суммарная мощность, кВт, не более ..…. 210, 270

Масса, кг, не более .........….....…………………………….. 7530

Для разобщения ствола скважин от продуктивного пласта при спуске, работе и подъеме гидропоршневого насоса используются пакерные устройства. Техническая характеристика пакерных устройств приведена ниже.

Рабочее давление (максимальный перепад сверху вниз), МПа 35

Давление пакеровки, МПа .........……………………………...... 23

Диаметр проходного отверстия, мм, не более ……………..... 62

Масса, кг, не более ……………………………………………. 200

Длина, мм …………………………………………………… 3800

Гидропоршневая насосная установка (рис.) состоит из поршневого гидравлического двигателя и насоса 13, устанавливаемого в нижней части труб 10, силового насоса 4, расположенного на поверхности, емкости 2 для отстоя жидкости и сепаратора 6 для её очистки.

Рис. Схема компоновки оборудования гидропоршневой насосной установки:

а – подъем насоса; б – работа насоса; 1 – трубопровод; 2 – емкость для рабочей жидкости; 3 – всасывающий трубопровод; 4 – силовой насос; 5 – манометр; 6 – сепаратор; 7 – выкидная линия; 8 – напорный трубоопровод; 9 – оборудование устья скважины; 10 – 63 мм трубы; 11 – 102 мм трубы; 12 – обсадная колонна; 13 – гидропоршневой насос (сбрасываемый); 14 – седло гидропоршневого насоса; 15 – конус посадочный; 16 – обратный клапан; I - рабочая жидкость; II - добываемая жидкость; III - смесь отработанной и добытой жидкости

При необходимости подъема насоса изменяется направление нагнетания рабочей жидкости - её подают в кольцевое пространство. Различают гидропоршневые насосы одинарного и двойного действия, с раздельным и совместным движением добываемой жидкости с рабочей и т.д.

В настоящее время выпускаются установки:

УГН25-150-25,

УГН40-250-20,

УГН100-200-18,

УГН160-380-15.

Обозначения: УГН - установка гидропоршневых насосов; цифры после УГН - подача одного гидропоршневого насосного агрегата (м3/сут.); цифры после первого тире - суммарная подача установки (м3/сут.); цифры после второго тире - давление нагнетания агрегата (МПа); в конце указывается ТУ. Пример: УГН 160‑380-15 ТУ 26-16-233-88. Суммарная мощность установок 185¸270 кВт; КПД 45¸47%; масса не более 50000 кг.

Климатическое исполнение - У и ХЛ, категория размещения наземного оборудования - 1, погружного - 5 (ГОСТ 15150-69).

Дата добавления: 2015-09-07; просмотров: 6187;