Дробление и измельчение материалов

Уменьшение размеров различных материалов используют на металлургических предприятиях для подготовки шихты и обработки полупродуктов.

Дробление и измельчение – весьма энерго- и металлоемкие процессы. Удельные затраты энергии на эти процессы составляют 15–40 кВт-ч/т, расход футеровочного материала (легированной стали) 200 г/т, шаров – 1,5 кг/т обрабатываемого материала.

Дробление – это разрушение твердого материала крупностью более 5 мм; при измельчении получают частицы крупностью менее 5 мм.

В дробилках рабочие органы не соприкасаются не только при рабочем режиме, но и при работе вхолостую.

В мельницах измельчающие детали отделены друг от друга слоем материала только под нагрузкой, а при работе на холостом (частично и на рабочем) ходу они соприкасаются непосредственно.

|

| Способы разрушения при дроблении и измельчении: а – раздавливание; б – раскалывание; в – излом; г – срезывание; д – истирание; е – удар |

Дробление:

Крупное от 1500 – 500 мм до 350 – 100 мм

Среднее от 350 – 100 мм до 100 – 40 мм

Мелкое от 100 – 40 мм до 30 – 5 мм

Измельчение:

Грубое от 3 – 5 мм до 5 – 2 мм

Тонкое от 5 – 2 мм до 1 – 0,5 мм

Сверхтонкое от 1 – 0,05 мм до 0,01 –0,005 мм

В цветной металлургии применяют дробилки следующих видов:

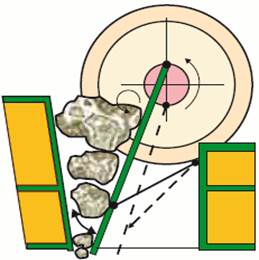

щековые (дробление за счет сжатия материала между щеками),

конусные (дробление сжатием материала между эксцентрично расположенными коническими поверхностями),

валковые (дробление осуществляется сжатием материала между вращающимися валками или между валком и неподвижной плитой),

роторные, или молотковые (дробление за счет удара бил (молотков), жестко (шарнирно) закрепленных на вращающемся роторе).

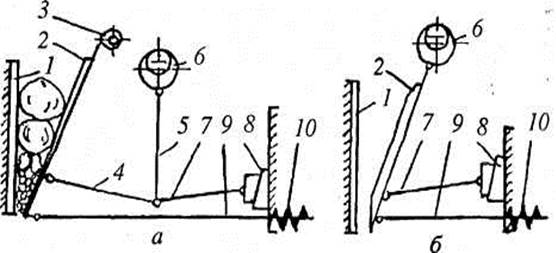

Щековые дробилки используют для крупного и среднего дробления, степень дробления 2–8. Дробилки характеризуются разнообразием типоразмеров, размер кусков в питании – от 50 до 1300 мм. Щековые дробилки просты по конструкции и в обслуживании, но для них характерны забивание рудой, получение неравномерного по крупности продукта, высокая энергоемкость (0,4–1,4 кВт-ч/т материала).

|

|

| Внешний вид и схемы щековых дробилок: а – с простым качанием щеки; б – со сложным качанием щеки 1 – неподвижная щека; 2 – подвижная щека; 3,11 – неподвижные оси; 4, 7 – передняя и задняя распорные плиты; 5 – шатун; 6 – эксцентриковый вал; 8 – клиновое устройство; 9 – тяга; 10 – пружина |

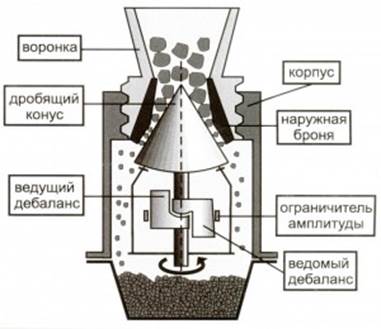

Конусные дробилки – наиболее распространенный вид дробильного оборудования; различают дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Степень дробления изменяется от 3 до 10, размер кусков в питании 40– 1200 мм. Производительность конусных дробилок 5–2300 м3/ч.

|

|

| Внешний вид и схема конусной дробилки |

Для конусных дробилок характерны непрерывность работы, небольшие вибрации, высокая производительность и по сравнению со щековыми дробилками меньшие удельные энергозатраты и более высокая надежность.

Однако они сложнее в обслуживании, монтаже и ремонте, требуют более высоких помещений. Удельный вес дробилок данного типа в цветной металлургии доходит до 40 %.

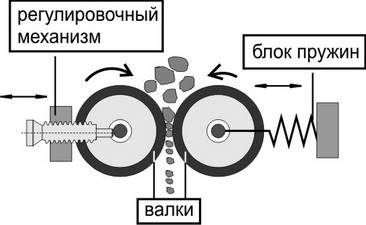

Валковые дробилки используют для среднего или мелкого дробления материалов средней твердости. Они составляют до 20 % парка дробилок.

Наибольшее распространение получили двухвалковые дробилки с гладкими или рифлеными валками. Степень дробления 4–10. Диаметр валков изменяется от 400 до 1500 мм, а их длина составляет 250–2000 мм, наибольший размер загружаемых кусков 30–85 мм. Производительность валковых дробилок колеблется от 4 до 75 м3/ч, расход электроэнергии 0,25–1,5 кВтч/т.

|

| Схема двухвалковой дробилки |

|

|

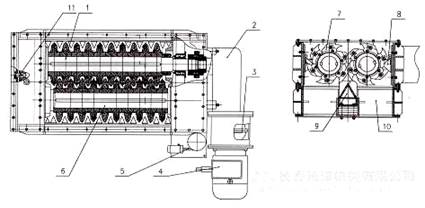

| Внешний вид и схема зубчатой двухвалковой дробилки Строение: приводной механизм, корпус, дробильные валки, рессорная установка, механизм сцепления. |

Технические параметры двухвалковой зубчатой дробилки

Входящий размер (мм) 80 – 400

Выходящий размер (мм) от 15

Производительность (тонн /час) до 400

Мощность (кВт) 25 - 150

Вес (кг) 4000 – 15000.

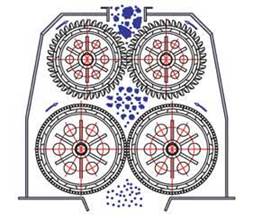

Четырёхвалковая зубчатая дробилка используется для более мелкого дробления сырья. Верхняя пара валков дробит курпную фракцию, которая затем поподает на нижнюю пару, предназначеных для тонкого измельчения сырья.

|

| Внешний вид и схема четырехвалковой зубчатой дробилки |

Технические параметры четырехвалковой зубчатой дробилки

Входящий размер (мм) 50 – 250

Выходящий размер (мм) от 10

Производительность (тонн /час) до 460

Мощность (кВт) 75 - 320

Вес (кг) 16000 – 41000.

Горячие материалы (спек нефелино-известняковой шихты, , агломерат, прокаленные окатыши) дробят при температуре 420–1200 К. В производстве агломерата и окатышей применяют одно- и двухвалковые зубчатые дробилки. Их устанавливают непосредственно за разгрузочной частью агломашины.

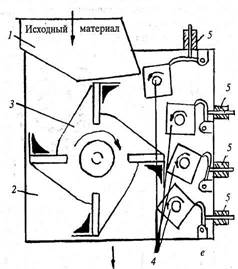

Роторные дробилки – это класс дробилок ударного действия, они быстроходны и предназначены для крупного, среднего и мелкого дробления. Разрушение кусков происходит в результате удара била по куску, куска об отражательную поверхность, а также соударения кусков. Степень дробления до 30–40. Диаметр ротора может достигать 2500 мм, а его длина 3300 мм, производительность 1500 т/ч. Окружная скорость бил ротора 20– 50 м/с.

Била – быстроизнашивающийся элемент дробилок, его изготавливают из хромистых и марганцовистых сталей.

Капитальные затраты на роторные дробилки по сравнению с затратами на конусные дробилки на 30 % ниже, металлоемкость в 2,5 раза меньше, эксплуатационные затраты в 1,5 раза ниже.

Недостаток дробилок – быстрый износ, особенно при работе на абразивных материалах.

|

| Схема роторной дробилки: 1 – приемный лоток; 2 – корпус; 3 – ротор; 4 – отбойный барабан; 5 – очистители |

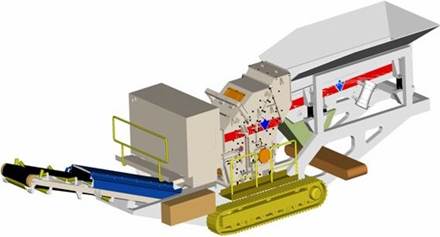

В сравнении с другими дробилками, роторные имеют меньшую металлоемкость. Это позволяет применять их в передвижных дробильно-сортировочных установках. Малые габариты дробильного агрегата, также являются неоспоримым плюсом.

|

| Мобильная роторная дробилка на гусеничном шасси |

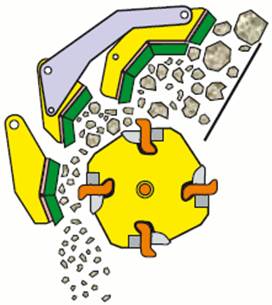

Молотковые дробилки. Удары наносятся материалу молотками, шарнирно подвешенными на вращающемся с большой угловой скоростью роторе. Сила удара определяется массой молотка. Молотковые дробилки успешно работают при дроблении материала с повышенной (до 30–40 %) влажностью. Степень дробления 30–40. Окружная скорость ротора от 40–65 до 120 м/с. Максимальная производительность – до 2400 т/ч. Масса молотков 3–180 кг.

Стоимость молотковых дробилок на единицу производительности в 1,5–2,0 раза ниже, чем щековых и валковых, масса в 3– 4 раза, а расход энергии в 1,5 раза меньше.

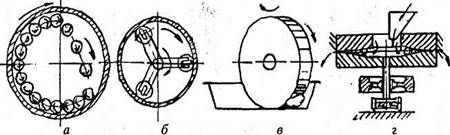

Размольные аппараты разделяют на два типа: механические мельницы с мелющими телами и аэродинамические, пневматические мельницы без мелющих тел.

В цветной металлургии используют в основном механические барабанные мельницы, которые в зависимости от измельчающей среды разделяют на шаровые, стержневые и мельницы самоизмельчения.

|

| Схема механических мельниц: а – барабанная (шаровая, стержневая, галечная, рудного самоизмельчения); б – ролико-кольцевая; в – чашевая (бегуны); г – дисковая (истиратель, жернова) |

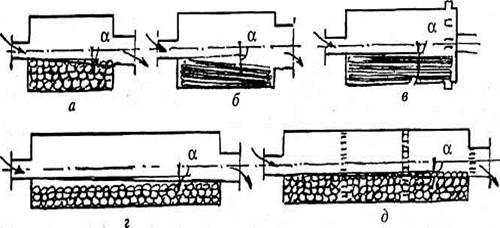

Различают мельницы с центральной и периферической разгрузками измельченного материала, которые проводят через торцевую решетку. В мельницах осуществляют сухой и мокрый помол.

|

| Мельницы с центральной разгрузкой: а – шаровая; б – стержневая с разгрузкой через цапфу; в – стержневая с разгрузкой через окна; г – шаровая однокамерная; д – шаровая многокамерная с межкамерными перегородками и шаро-удерживающей диафрагмой в разгрузочной цапфе; α – угол наклона потока пульп |

В шаровых мельницах измельчающей средой являются чугунные или стальные шары одного или разных диаметров. Применяют также шары из фарфора, корунда, каменного литья. Диаметр шаров 25–100 мм, масса шаров от массы измельчаемого материала –10–30%.

В стержневых мельницах измельчающую среду составляют из стальных стержней одного или нескольких диаметров (50– 150 мм), длина стержней близка к внутренней длине барабана.

Расход измельчающих тел зависит от их качества и физических свойств обрабатываемого материала; расход шаров составляет 0,35–1,5, стержней – 0,2–0,8 кг/т.

В рудногалечных мельницах измельчающей средой является крупнокусковая фракция.

Диаметр барабана мельниц изменяется от 900 до 4500 мм и может доходить до 6000 мм, длина барабана 900–6000 до 8500 мм.

Рабочий объем мельниц 0,45–80,0, максимум 220 м3. Частота вращения – 12–42 мин-1.

Дата добавления: 2015-10-05; просмотров: 3982;