Складирование материалов

ПОДГОТОВКА СЫРЬЯ К МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКЕ

Рассматриваемые вопросы

1. Складирование металлургического сырья и материалов. Складское оборудование.

2. Дробление, измельчение и классификация материалов перед шихтоподготовкой.

3. Шихтоподготовка. Оборудование шихтоподготовки.

4. Обезвоживание шихтовых материалов. Оборудование для обезвоживания.

5. Окатывание и брикертрование шихтовых материалов. Оборудование.

Операции предварительной подготовки первичного и вторичного сырья, а также флюсов к металлургической переработке:

складирование,

усреднение,

дробление,

грохочение,

измельчение,

окускование,

сушка,

пакетирование и др.

Складирование материалов

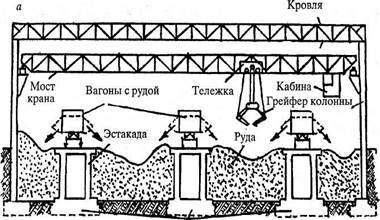

Склады могут быть открытыми и закрытыми. Закрытые склады более дорогие, но и более эффективные при любых климатических условиях, так как сокращаются потери ценных материалов, улучшаются условия работы обслуживающего персонала, машин и оборудования. Емкость склада выбирают из расчета 10–20-суточного запаса сырья. Поступающие вагоны грузоподъемностью 62, 95, 125 т или специальные контейнеры (1,5–4,0 т) разгружают в траншеи, разделенные на отсеки. Склады закрытого типа обслуживают грейферными мостовыми кранами, бульдозерами или экскаваторами.

Склады предприятий большой производительности оборудуют специальными приемными устройствами, включающими вагоноопрокидыватель, бункера с пластинчатыми питателями.

|

|

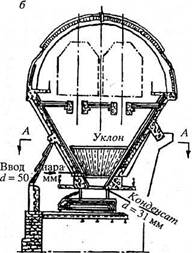

| Разрезы складов: а – склад, оборудованный грейферным краном; б– бункерный склад; |

|

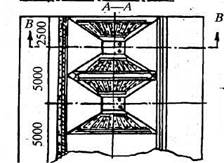

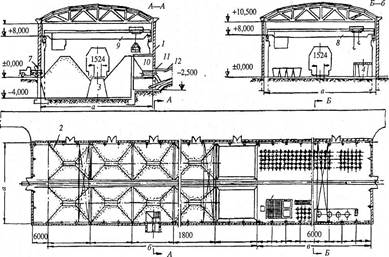

| Склад концентратов с железнодорожной эстакадой: 1 – здание склада; 2 – отсеки; 3 – разгрузочная эстакада; 4 – отсек для оттаивания контейнеров; 5 – отсек для мойки контейнеров; 6 – место для порожней тары; 7 – люк для разгрузки концентратов; подаваемых автотранспортом; 8 – мостовой кран; 9 – грейферный кран; 10 – бункер концентратов; 11 – ленточный питатель; 12 – ленточный транспортер |

|

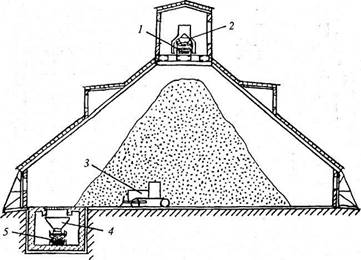

| Склад шатрового типа: 1 – транспортер; 2 – сбрасывающая тележка; 3 – бульдозер; 4 – распределительное устройство; 5 – ленточный транспортер |

Бункерное оборудование состоит из собственно бункеров, бункерных затворов и питателей. Его назначение – хранение сыпучих материалов на 8–10 часов работы, выдача этих материалов, составление шихты по массе отдельных ее компонентов, подаваемых на сборный транспортер. Используют бункеры прямоугольной, круглой и корытообразной формы. Бункер увеличенной высоты называют силосом; его изготавливают из металла или железобетона.

Металлические бункеры имеют небольшую массу, они просты в изготовлении и монтаже. При хранении влажных материалов они быстро корродируют.

Железобетонные бункеры долговечны и стойки по отношению к влаге, но имеют большую массу и дороже металлических.

Наиболее рациональны комбинированные бункеры, имеющие стальной каркас, выложенный изнутри железобетонными плитами.

Бункерные затворы служат для закрывания и открывания выпускных отверстий бункеров, для потока сыпучего материала. Привод затворов – электромеханический, гидравлический или пневматический.

Питатель – подбункерная транспортирующая машина, предназначенная для выдачи сыпучих материалов непрерывно или порциями в заданном количестве.

Известны различные конструкции питателей; их тип выбирают с учетом характеристики материала, производительности, точности дозировки, конструкции бункера.

Ленточные питатели используют для выдачи сухих материалов с крупностью кусков до 100 мм и насыпной массой до 2,6 т/м3. Ширина ленты 400–1200 мм, ее скорость 0,02–1,3 м/с, производительность питателя до 450 т/ч.

|

|

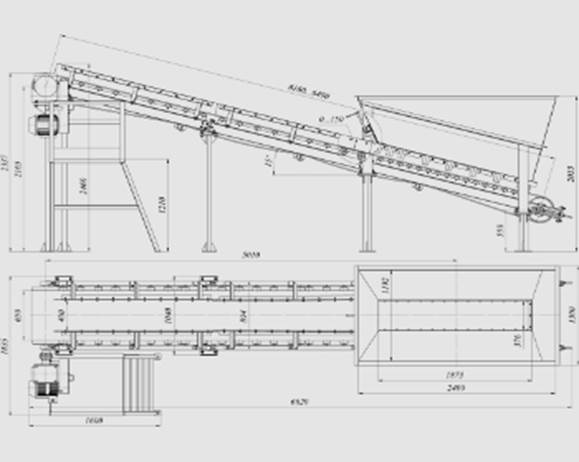

| Внешний вид и схема ленточного питателя. |

Шнековые питатели с ворошителем ПШ применяются для непрерывного и равномерного транспортирования и дозирования сыпучего сырья в различных технологических процессах, а также возможно применение в процессах перемешивания материалов. Бункер шнекового питателя оснащен ворошителем материала, основной задачей которого является исключение залегания материала. Следует отметить, что влажность исходного материла не должна превышать 8%.

Современные шнековые питатели просты в обслуживании, не имеют наружных двигающихся частей механизма. При этом нормы эксплуатации питателя допускают возможность изменения частоты вращения вала двигателя для варьирования дозировки сырья, исходя из технологии. Частота вращения вала двигателя может изменяться от 20% до 110% от номинальной.

|

|

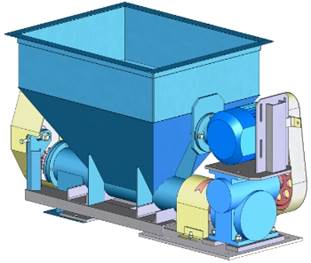

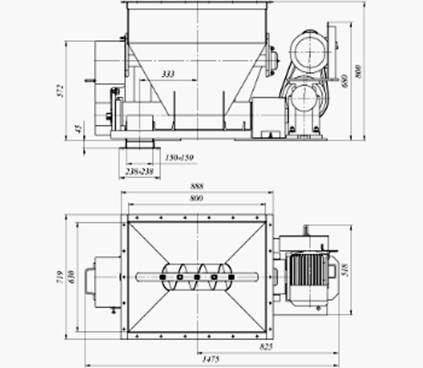

| Внешний вид и схема шнекового питателя |

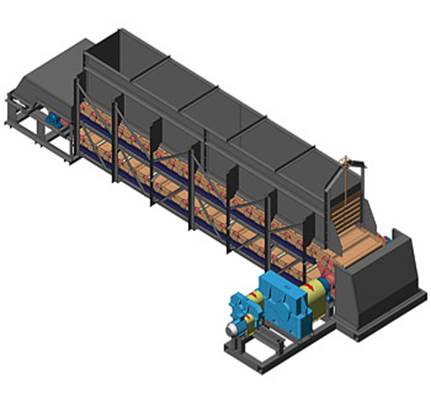

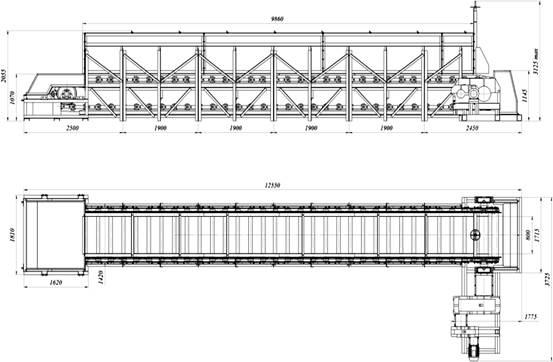

Пластинчатые питатели предназначены для работы в особо тяжелых условиях (крупнокусковый, горячий материал). Ширина полотна (пластины) может составлять 800,1000, 1200, 1500, 1800, 2400 мм, длина от 2000 до 18000 мм. Скорость движения полотна 0,02–0,4 м/с, производительность до 2000 т/ч, угол наклона к горизонту до 28°. Пластины изготавливают из стального листа толщиной 3–5 мм.

|

|

| Внешний вид и схема пластинчатого питателя |

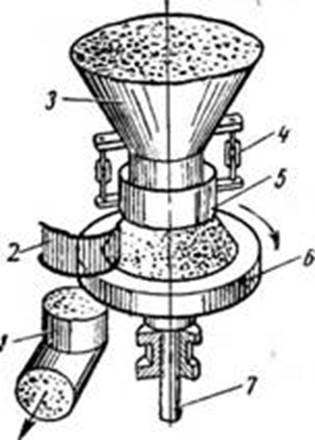

Дисковые питатели предназначены для выдачи из бункеров среднекусковых и зернистых материалов крупностью до 150 мм и плотностью до 2,5 т/м3. Рабочий орган питателя – горизонтальный вращающийся диск, ось которого совпадает с центром выпускного отверстия бункера. Питатели бывают двух типов: тяжелый (ДТ) – для кусковых материалов плотностью более 1,8 т/м3 и легкий (ДЛ) – для порошкообразных и зернистых крупностью до 3 мм и плотностью ниже 1,8 т/м3. Частота вращения диска 4–22 мин-1, максимальная производительность 900 т/ч.

|

|

| Внешний вид и схема дискового питателя 1 – течка, 2 – съемный нож, 3 – загрузочная воронка, 4– регулировочный винт. 5 – патрон. 6 – диск, 7 – вал |

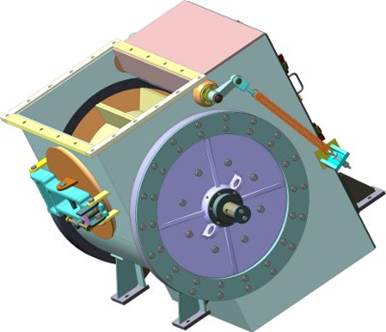

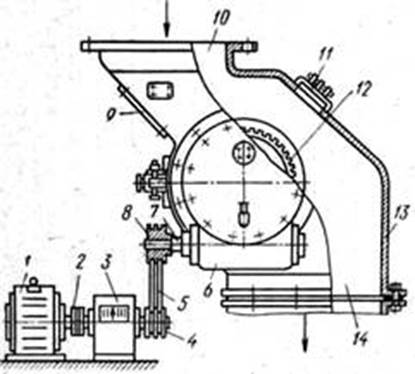

Барабанные питатели применяют при загрузке вагон-весов, агломашин и др. Диаметр рабочего колеса доходит до 2,7 м, частота вращения 1,2–7,9 об/мин, производительность до 1750 т/ч.

|

|

| Внешний вид и схема барабанного питателя 1 – электродвигатель, 2 – кулачковая муфта, 3 – редуктор, 4, 8 – шкив, 5 – клиновые ремни, 6 – • червячная передача, 7 – вал червяка, 9, И – крышка, 10, 14 – загрузочное и выгрузочное отверстия, 12 – барабан, 13 – корпус |

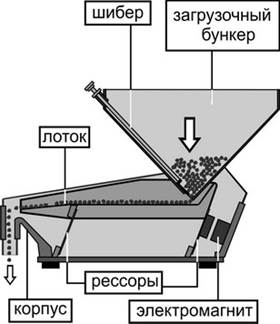

Электровибрационные питатели предназначены для равномерной разгрузки материалов различного гранулометрического состава (от особо крупных до зернистых и порошкообразных). Материалы должны быть сыпучими, крупностью до 100 мм, с влажностью до 4 %, содержать пыли не более 20 %.

|

|

| Внешний вид и схема электровибрационного питателя |

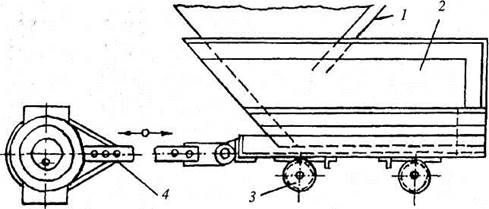

Лотковые питатели применяют для материалов крупностью до 350 мм, ширина лотка 300, 500, 750, 1000, 1200, 1500 мм.

Высота бортов примерно равна ширине лотка, ход лотка 50–200 мм, частота качаний 0,15–1,1 с-1.

|

|

| Внешний вид и схема лоткового питателя 1 – регулирующая заслонка; 2 – лоток; 3 – опорный ролик; 4 – эксцентриковый механизм привода |

Дата добавления: 2015-10-05; просмотров: 2888;