Электрокрекинг метана

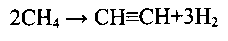

Под действием электрической дуги с температурой 2000-3000 °С в электродуговых печах при напряжении постоянного тока между электродами 1000 В происходит нагрев метана до 1600 °С, в результате получается ацетилен:

Под действием электрической дуги с температурой 2000-3000 °С в электродуговых печах при напряжении постоянного тока между электродами 1000 В происходит нагрев метана до 1600 °С, в результате получается ацетилен:

В этом процессе природный газ поступает в реактор тангенциально, вследствие чего он приобретает вихревое движение, затем проходит через электрическую дугу и выходит по центральной трубе на "закалку".

Расход электроэнергии доходит до 13000 кВт×ч на 1 т ацетилена, т.е. примерно такой же, как и при карбидном методе, что является основным недостатком процесса. Выход ацетилена – 50 %.

Разработаны две модификации электродугового процесса.

В двухстадийном процессе фирмы Huls (ФРГ) "закалку" горячих газов, выходящих из зоны высоковольтной электрической дуги, проводят жидкими углеводородами, в результате чего температура газов снижается с 1500 до 1000 °С. При этом протекает крекинг жидких углеводородов в основном с образованием этилена. Далее газы быстро охлаждаются водой до 200 °С.

При электродуговом процессе, разработанном фирмой Du Pont (США), газообразное или испаренное жидкое сырье в смеси с водородом подвергают пиролизу в электрической дуге постоянного тока, вращающейся под действием магнитного поля. Мольное соотношение водорода и углеводородного сырья составляет на входе 4:1. В газообразных продуктах содержится 15,2 % (об.) ацетилена и 3,0 % (об.) этилена. Расход электроэнергии значительно ниже, чем при карбидном методе – 6500 кВт×ч на 1 т ацетилена. Наиболее благоприятным сырьем для этого процесса является бутан: при его пиролизе выход ацетилена составляет 75 %, а образование сажи не превышает 2 %.

Дата добавления: 2015-09-29; просмотров: 3129;