Формообразование изделий из неметаллических материалов

Пластмассы всё больше внедряются в производство вместо металла. Коэффициент использования материала составляет 85-95 %, малая трудоемкость, высокая механизация и автоматизация. При выборе технологии изготовления деталей учитывается серийность, термопластичность и термореактивность, конструктивность, стоимость и т.д. Полимеры могут перерабатываться в высокоэластичном, вязкотекучем состояниях. Полуфабрикаты и заготовки поставляются в виде матов, таблеток, гранул. К подготовительным операциям относятся смешивание, вальцевание, таблетирование, сушка и подогрев, гранулирование.

При переработке термопластов в вязкотекучем состоянии формующий инструмент охлаждается, а при переработки реактопластов – нагревается для полного затвердевания изделия. Для переработки термопластов используют: прессование, экструзию, литье под давлением, центробежное литье, свободное литье, каландрование. Реактопласты перерабатываются методом прессования (прямое и литьевое).

Экструзия (выдавливание по типу мясорубки) осуществляется на одно - двух червячных экструдерах (рис. 59). Встречаются плунжерные, поршневые экструдеры, чтобы не разрушать волокна.

1 –материальный цилиндр, 2 –червяк, 3 –загрузочное устройство, 4 –формующий инструмент, 5 –нагреватели, 6 –опорный узел, 7 –электродвигатель, 8 –редуктор, 9 –муфта

Рисунок 59– Схема одночервячного экструдера

Литье под давлением производиться на литьевых машинах разных конструкций в зависимости от способа литья, степени нагрева, материала (рис. 60). Все виды литья включают следующие основные операции:

а) подогрев материала (пластификация);

б) впрыск материала в форму;

в) выдержка под давлением на охлаждение (отверждение), удаление отливки.

1 – гидроцилиндр смыкания форм, 2 и 6 –неподвижные плиты, 3 –колоны, 4 – подвижная плита, 5 –форма, 7 –червяк, 8 –пластификационный цилиндр, 9 –бункер для материала, 10 –привод, 11 –гидроцилиндр

Рисунок 60–Схема одноцилиндровой литьевой машины

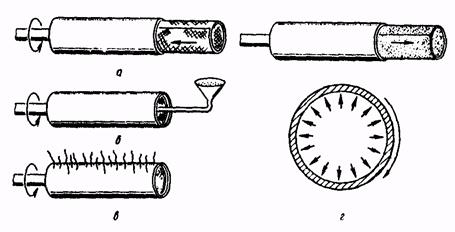

Центробежное литье производиться на центробежных машинах с горизонтальной или вертикальной осью вращения (рис. 61). Этим способом получают тела вращения.

а - обертывание оправки; б - вращение; в - отверждение; г - снятие отвержденной обертки с оправки

Рисунок 61 – Схема центробежного литья

Прессование производится на прессах с помощью пресс-форм различной сложности в зависимости от конфигурации (конструкции) детали (рис. 62).

1 - деформирующая насадка; 2 - подвижная плита; 3, 7 - изоляция; 4 - полуформа (пуансон); 5 - извлекаемая готовая деталь; 6 - полуформа (матрица); 8 - станина пресса; а - пространство для выталкивающего приспособления; b - расстояние между плитами; D- глубина детали; s=2D - минимальный ход между плитами

Рисунок 62– Детали и параметры пресса

Для изготовления деталей сложной конфигурации с применением знаков, вставок, арматуры используют метод литьевого прессования (рис. 63).

1 –литьевой плунжер; 2 –литьевая камера; 3 –литниковая система; 4 –оформляемая полость; 5 –знак (вставка); 6 –выталкиватель.

Рисунок 63 – Схема литьевого прессования

На рисунке 64 показаны детали и параметры литьевого пресса.

1 - деформирующая насадка; 2 - подвижная плита; 3, 7 - изоляция; 4 - полуформа (пуансон); 5 - извлекаемая готовая деталь; 6 - полуформа (матрица); 8 - станина пресса; а - пространство для выталкивающего приспособления; b - расстояние между плитами; D- глубина детали; s=2D - минимальный ход между плитами

Рисунок 64 – Детали и параметры пресса

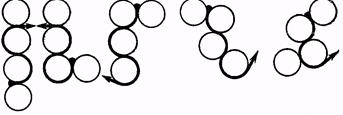

Каландрование, как и вальцевание, заключается в непрерывном продавливании полимерного материала через зазор между вращающимися навстречу один другому валиками (рис. 65). Кроме получения листовых и пленочных материалов каландрование применяют для нанесения полимерных покрытий на текстильное и бумажное полотно с нанесением теснения (рельефного рисунка).

а б в г д

а - вертикальное; б - L-образное; в - Г-образное; г - Z-образное; д - S-образное

Рисунок 65 – Расположение валков в каландрах

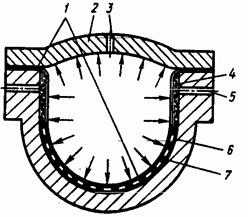

Метод переработки пластмасс в высокоэластичном состоянии показан на рисунке 66. Формование производиться механической вытяжкой. Чаще всего применяют вакуумное и пневматическое формование (рис. 67, 68, 69, 70).

1 - плунжер пресса; 2 - верхняя плита пресса; 3 - патрубки для подачи пара; 4 - матрица; 5 - формуемое изделие; 6 -смола; 7 - заготовка; 8 - направляющие колонки; 9 - ограничители; 10 - пуансон; 11 - нижняя плита пресса

Рисунок 66- Схема формования заготовок матрицей

а - исходное положение; б - момент окончания формования

Рисунок 67–Формование механической вытяжкой

а б

а - исходное положение; б - формование детали

Рисунок 68 – Негативное вакуумное формование

а - исходное положение; б - подвод пневмокамеры; в - оформление детали

Рисунок 69–Позитивное пневмоформование

а - исходное положение; б - предварительная механическая вытяжка; в – окончательное оформление детали

Рисунок 70 –Негативное механо-вакуумное формование

Для повышения производительности труда часто применяют формование изделий из жидких полимеров (смол), заливкой их в формы, пресс-формы. Методом полива получают кино и фотопленки, целлофан, полиамидные и др. пленки, проливая полимер через фильеру на движущуюся транспортерную ленту. Формующий инструмент изготавливают из стали, чугуна, латуни, гипса, дерева и др. материалов.

Подготовленный для литья материал (смола, полимеры) с добавленными отвердителями, катализаторами, наполнителями, красителями и др. добавками заливают в форму, прессуют и т.д.

Композиционные армированные материалы изготавливаются методом прессования (механического, пневматического и т.д.), формуются на специальном оборудовании с напылением, пропиткой, намоткой, протяжкой, центробежным формованием и т.д.

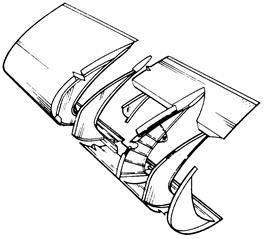

На рисунке 71 показано нанесение покрытия напылением, на рисунке 72 показана технология изготовления изделия ручной укладки. Разновидность некоторых распылителей показаны на рисунке 73. На рисунке 74 показана схема процесса формования намоткой волокном. На рисунке 75 показан роботизированный автомат для изготовления корпуса небольшой лодки. На рисунке 76 показано формование кожуха из модифицированных акриловых смол. На рисунках 77 и 78 показано контактное формование эластичной диафрагмой и давлением пресса. На рисунке 79 показаны некоторые способы намотки оболочки из стекловолокна и других нитей. На рисунках 80 и 81 показана установка для слоевого изготовления деталей.

Многие детали из пластмасс получают в твердом состоянии методом объемной листовой штамповки с вытяжкой и термоформованием (полиэтилен, полипропилен, полистирол, поливинилхлорид). Используется также разделительная штамповка (вырубка, пробивка, зачистка и т.д.).

1 - ровинг; 2 - смола с катализатором; 3 - рубильное устройство; 4 - смола с ускори- телем; 5 - уплотненный слой; 6 - валик; 7 - форма

Рисунок 71 – Безвоздушная система напыления с двумя емкостями:

1 - форма; 2 - разделительная пленка; 3 - наружный смоляной слой; 4 - стекловолокно; 5 - ручной валик; 6 - смола в смеси с катализатором

Рисунок 72-Элементы конструкции формы и изделия при формовании ручной укладкой

а - с наружным смещением, типа 3 (“Джонсон”): 1 - катализатор; 2 - рубленое волокно; 3 - полиэфир;

б, в - с безвоздушным наружным смешением, соответственно типа 1 (реактивный конус) и типа 2 (стекломат)

Рисунок 73– Разновидности распылителей

1 - ровинг; 2 - натяжное устройство; 3 - емкость со смолой; 4 - челнок; 5 - вал; 6- электродвигатель; 7 - редуктор; 8 - цепь; 9 - сухарь; 10 - рельсовый путь; 11 - изделие; l - ход; t – выстой

Рисунок 74-Схема процесса формования намоткой волокном

1 - привод продольного перемещения; 2 - форма; 3 - распылительное сопло; 4 – пово ротная головка; 5 - подача стекловолокна; 6 - привод вертикального перемещения; 7 - привод поперечного перемещения; 8 - кабель; 9 - подача смолы; 10 - ленточные про- граммоносители

Рисунок 75 -Трехкоординатный роботизированный автомат для напыления

а - нагрев полиакрилатного листа;

б - форма для вакуумного формования;

в - извлечение формы, переворачивание и установка ее в зажимы;

г - напыление на полиакрилатный лист;

д - прикатка и отверждение;

е - извлечение изделия и обрезка кромок

Рисунок 76 -Схема процесса формования кожуха с покрытием

1 - эластичная диафрагма; 2 - крышка формы; 3 - канал для подачи сжатого газа; 4 - боковое выпускное отверстие; 5 - канал для соединения с атмосферой или вакуумом; 6 - композиционный материал; 7 - вертикальное выпускное отверстие

Рисунок 77–Формование с эластичной диафрагмой под давлением (зажимы не показаны)

1 - верхняя плита пресса; 2 - нагреватели; 3 - камера, заполняемая сжатым газом; 4 - коллектор для подачи сжатого газа; 5 - защитный слой из силиксанового каучука; 6 - форма; 7 - композиционный материал; 8 - выпускное отверстие; 9 - плунжер; 10 – кол- лекторы для соединения с атмосферой или вакуумом; 11 - нижняя плита пресса

Рисунок 78–Формование с эластичной диафрагмой под давлением в прессе

1 - полярная; 2 - спиральная перекрестная; 3 - продольная; 4 - кольцевая; 5 – спираль- ная широкой лентой; 6 - простая овальная; 7 - строго сферическая

Рисунок 79–Схемы намотки оболочек

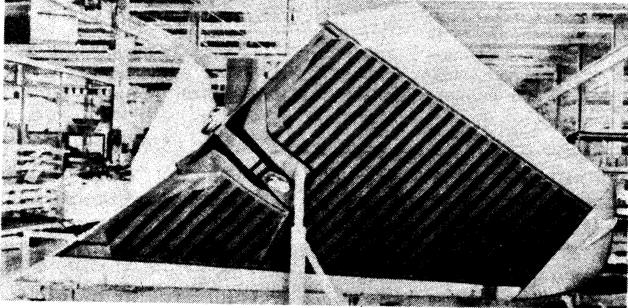

1- ленточный конвейер; 2 - предварительно пропитанный материал; 3 - ведущий ва- лик; 4 - оправка; 5 - уплотняющий валик; 6 - натяжной ролик

Рисунок 80-Схема установки для слоевой обертки

1 - препрег слоевой обертки; 2 - уплотняющий валик; 3 - оправка; 4 - ленточный кон- вейер; 5 - натяжной ролик; 6 - электродвигатель

Рисунок 81–Установка слоевой обертки

Из композиционных материалов изготавливают сандвичевые конструкции (сотовые) для машиностроения, строительства и других отраслей промышленности. На рисунке 82 показана сотовая конструкция. Основные материалы для их изготовления: дерево, бумага, арамидные смолы, пенопласты, стеклопласты, лист и полоса разных металлов (железо, алюминий, медь, никель, нержавеющая сталь и т.д.). На рисунке 83 показана схема изготовления сотового заполнителя. Форма ячеек может быть разных конструкций, показанных на рисунке 84. из рисунка видно, что В и С могут быть получены только методом рифления. При производстве сотовой структуры типа F из сплавов используется сварное соединение ячеек. В заполнителе E использован изгиб по одной оси, в G и H - по двум осям. Варианты A, C и D отличаются степенью растяжения сотового заполнителя: С - полностью растянутый; D - растяжение на 50 %; В - структура с усиленными слоями.

Рисунок 82–Сандвичевая (сотовая) конструкция

Рисунок 83– Схема изготовления сотового заполнителя

Рисунок 84-Различные виды конфигураций ячеек в сотовых заполнителях

Из резины изготавливают шины, камеры, приводные ремни, транспортерные ленты, шланги, трубы, шнуры, сальники, кольца, амортизаторы, детские игрушки и т.д. методами не отличающимися от переработки и обработки пластмасс.

Графит и изделия из него получаются в основном методом прессования: электроды, блоки, пластины, тигли и т.д. Графитовые ткани, фетры получают осаждением пиролитического графита на подложке. После упрочнения, графитизации, химической обработке получают ткани, выдерживающие очень высокие температуры. Ткани ткут, вяжут и т.д. Из неорганического стекла изготавливают оконное стекло, трубы, банки, бутылки, изоляторы, автостекло, оптическое стекло. К технологическим методам изготовления относится прокатка, прессование, литье, формование, механическая обработка, выдувание в металлическую форму. Детали сложной конфигурации изготавливают методом спекания стеклянных порошков.

Примеры изделий из неметаллических материалов приведены на рисунках 85, 86, 87, 88, 89.

Рисунок 85 – Горизонтальный стабилизатор самолёта F-14A

Рисунок 86–Средняя секция длиной 10,4 м английского минного тральщика

Рисунок 87–Цельностеклопластиковый самолет «Игл 1» фирмы «Виндекер»

Рисунок 88–Конструкция предкрылка из боропластика самолета С-5А

1 - узел крепления подъемника (в трех точках) из алюминиевого сплава; 2 - несущая опора; 3 - швеллерные лонжероны; 4 - синусоидальные лонжероны с нервюрами; 5 - нижняя панель обшивки; 6 - эпоксиборопластик; 7 - углепластик типа А/S; 8 - титан

Рисунок 89–Изготовленный из композита горизонтальный стабилизатор

Дата добавления: 2015-09-18; просмотров: 1746;