Газомотокомпрессоры

Стационарные газомотокомпрессоры 8ГКМ и 10ГКМ имеют V-образный газовый двигатель внутреннего сгорания, шатуны которого соединены с коленчатым валом компрессора.

Топливом для двигателя служит перекачиваемый газ. Мощность компрессоров 8ГКМ достигает 220 кВт, а 10ГКМ- 1100 кВт. Давление на выкиде соответственно типам компрессоров - до 5 МПа и до 12,5 МПа, а подачи у основных типоразмеров этих компрессоров - от 0,28 до 8,33 м3/с и от 0,58 до 10 м3/с.

Газомотокомпрессоры имеют шифры типа 8ГКМ1/38-55. Цифры в этом шифре обозначают: первая - число цилиндров двигателя, вторая - число ступеней сжатия, третья и четвертая - давление газа на приеме и нагнетании компрессора. Каждый из этих компрессоров имеет около 20 типоразмеров на различные подачи и давления. База компрессора 8ГКМ, как и 10ГКМ, одна под все типоразмеры.

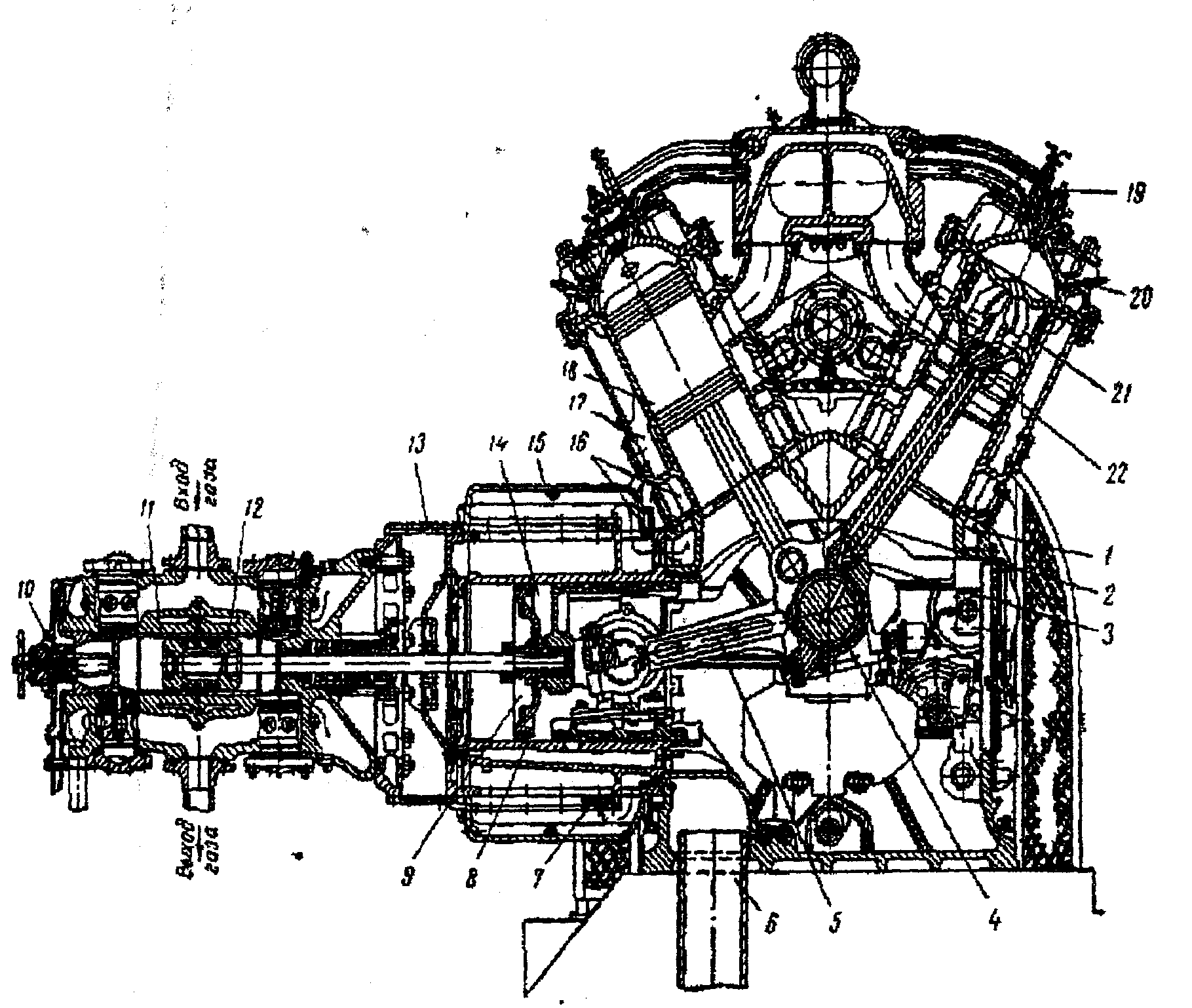

Рис. 3.17. Газомоторный компрессор 10ГКМ:

1 - станина; 2 - шатун; 3 - палец; 4 - шейка коленчатого вала; 5 - главный шатун; 6- воздушный патрубок; 7- всасывающий клапан продувочного насоса; 8- поршневые кольца продувочного насоса; 9- поршень продувочного насоса; 10—регулятор «мертвого» пространства компрессора; 11 — цилиндр компрессора; 12 — поршень: 13- фонарная часть; 14 — продувочный насос; 15 — крышка средника; 16-полости для продувания воздухом; 17 - силовой цилиндр; 18 —поршень силового цилиндра: 19 - инжекторный клапан; 20 —свеча зажигания; 21 — масляная полость поршня силового цилиндра; 22 - выпускной патрубок

Основными деталями газомотокомпрессора (рис. 3.17.) являются: рама-картер /, на которой базируются узлы компрессора;

фонарная часть 13 для подсоединение цилиндра компрессора к станине; цилиндр компрессора 11 с находящимися в нем поршнем 12, штоком, сальником и клапанами. В торце цилиндра компрессора располагаются детали системы регулирования 10. Шток поршня соединен с крейцкопфом, шатуном компрессора 5 и коленчатым валом, через который осуществляется связь с приводящим двигателем.

В газомотокомпрессоре на шейке коленчатого вала 4 размещается шатун компрессора, соединенный пальцами 3 с шатунами 2 двигателя. Через патрубок 6 и всасывающий клапан продувочного цилиндра 7 воздух попадает в продувочный насос, который имеет поршень 9, соединенный с крейцкопфом. Продувочный насос по каналам 16 подает воздух в цилиндры двигателя 17 для вытеснения продуктов сгорания через выхлопной патрубок 22 и наполнения цилиндров воздухом перед подачей в них топлива через инжекторный клапан 19. Смесь топлива с воздухом в конце сжатия воспламеняется с помощью тока высокого напряжения, подаваемого на свечу зажигания 20.

Газомотокомпрессоры запускаются энергией сжатого воздуха и имеют несколько периодов, когда надо включать и отключать некоторые устройства. Для ручного управления пуск и остановка газомотокомпрессора сложны, поэтому часть периода пуска автоматизирована. Перед пуском компрессора необходимо вручную подать насосом масло к движущимся и трущимся узлам. После этого нажимается кнопка «Пуск». Автоматический пуск производится в следующем порядке:

1. Из пусковых баллонов в пусковое устройство (им оснащается часть цилиндров двигателя компрессора) подается воздух, раскручивающий двигатель.

2. По мере повышения давления масла включается зажигание (давление масла 0,02 МПа), подается топливный газ (0,04 МПа), включается защита (0,15 МПа).

З.При достижении давления топливного газа 0,05.. .0,07 МПа прекращается подача сжатого воздуха.

4. При нагреве масла до 25 °С давление топливного газа поднимается до 0,3 МПа и подается воздух в систему регулировки частоты вращения вала.

5.При нагреве масла до 40...45 °С и нагреве конденсата на выходе из двигателя до 57...60 °С (машина прогрелась) устанавливается рабочий режим компрессора; закрывается перепуск и по-вышается давление сжатия газа. Эта операция выполняется кранами с пневматическим приводом.

Основные требования по техническому обслуживанию га-зомотокомпрессоров:

1. Содержать компрессор в чистоте.

2. Ежедневно проверять уровень масла пгупом и при необходимости доливать. Масло заменять через 300 ч работы, а у нового и отремонтированного компрессора - через 60 ч работы дважды. Применяемое компрессорное масло должно иметь сертификаты. Масло надо сливать сразу после остановки компрессора, пока оно не остыло.

3.Продувать водомаслоотделитель через 3...4 чработы.

4. Ежедневно проверять натяжение ремня вентилятора. Нормальный прогиб ремня между шкивами должен быть равен 10.. .15 мм при нажатии на него с усилием 30...40 Н.

5. Следить за промежуточным и конечным давлениями воздуха. В случаях повышения промежуточного давления более чем на 0,23 МПа или понижения до 0,2 МПа необходимо остановить компрессор и сделать ревизию клапанов, сменить поломанные пластины. В случае повышения конечного давления в воздухосборнике более чем на 0,85 МПа следует остановить компрессор, сбросить давление в воздухосборнике, сделать ревизию предохранительного клапана и отрегулировать на давление сброса 0,82 - 0,85 МПа.

6. Периодически проверять затяжку всех болтовых соединений.

7. Через каждые 40 ч работы набивать масленку вентилятора смазкой до появления ее из контрольного отверстия.

8. Периодически разбирать воздушные фильтры и промывать фильтрующие элементы в керосине.

9. У нового и отремонтированного компрессоров первое подтягивание шатунных болтов выполнять через 50 ч работы, а последующие - через 150 ч. Несвоевременное подтягивание может привести к аварии.

Причины неполадок в работе газомотокомпрессора следующие:

- ненормальное повышение давления в какой-либо ступени вызывается неисправностью клапанов на следующей ступени;

-ненормальное повышение температуры сжимаемого газа может быть следствием неправильного распределения дав-ления по ступеням или неисправности системы охлаждения;

- неисправность системы охлаждения характеризуется образованием накипи в водяных рубашках компрессора и в трубах холодильника;

- внезапное падение давления масла в циркуляционной системе смазки может быть вызвано поломкой шестеренного насоса с внутренним зацеплением, разрывом маслопровода, поломкой пружины предохранительного клапана;

- постепенное падение давления в циркуляционной системе может быть обусловлено засорением масляного фильтра или приемной сетки насоса, неплотностью предохранительного клапана, большой выработкой вкладышей подшипников скольжения, разжижением смазки вследствие перегрева;

-повышение температуры масла вызывается загрязнением масляного холодильника или повышением температуры движущихся частей компрессора вследствие их износа;

- резкий стук в цилиндре компрессора может быть следствием ряда неполадок: попадания куска пружины, обломков клапана между поршнем и крышкой; ударов поршня о крышку; ослабления соединения поршня со штоком; ослабления поршневых колец в канавках поршня; ослабления соединения штока с крейцкопфом; попадания в цилиндр жидкости или чрезмерной его смазки; большого износа продувочного 1щлиндра или крейцкопфа и увеличенного зазора между ними; износа пальца крейцкопфа или разработки его бронзовых втулок; слабой посадки клапанов в гнезда цилиндра;

- снижение подачи компрессора является следствием негерметичности клапанов, износа поршневых колец, цилиндров или сальников;

- газомотокомггоессор не запускается или запускается с трудом - необходимо проверить давление пускового воздуха; продуть линию пускового воздуха от конденсата, загрязняющего свечи; продуть газовую линию от воздуха; проверить, правильно ли установлено начало открытия клапанов воздухораспределителя; проверить, не заедают ли пусковые клапана воздухораспределителя и не пропускает ли пусковой трубопровод; отрегулировать систему зажигания (свечи зажигания должны быть сухими и иметь прав иль-ный зазор; контакты магнето не должны быть обгоревшими, щетки изношенными);

- цилиндры двигателя перегреваются, если пропускают поршневые кольца продувочного насоса; установлено позднее зажигание; засорен воздушный фильтр или загрязнены выхлопной коллектор и глушитель; недостаточно давление охлаждающей воды или на стенках рубашек охлаждения имеется накипь (перегрев цилиндров обнаруживают по температуре выхлопных газов);

- повышенная дымность двигателя наблюдается в следующих случаях: велика подача масла лубрикатором в цилиндры двигателя и к газорегулирующему клапану; неисправен маслосбрасьшающий клапан продувочного насоса; в ресивере и выхлопном тракте скопилось значительное количество несгоревшего масла;

-двигатель не принимает нагрузку, т. е. под нагрузкой уменьшаются обороты вала и ручной регулировкой натяжения пружины центробежного регулятора не удается довести частоту вращения до нормальной. В этом случае необходимо проверить давление топливного газа, систему зажигания, работу топливных клапанов, клапаны продувочных цилиндров, воздушные фильтры, состояние поршней и цилиндров двигателя.

Дата добавления: 2015-09-11; просмотров: 5338;