ПРИГОТОВЛЕНИЕ, ТРАНСПОРТИРОВАНИЕ, УКЛАДКА И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

Большинство современных зданий и сооружений возводится с применением бетона или железобетона (армированного бетона). Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящий из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. В процессе работ подобранный состав систематически корректируется с учетом изменения влажности заполнителей для обеспечения заданного водоцементного отношения.

Бетонные смеси в зависимости от технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки стандартного конуса свежеотформованного из контролируемой бетонной смеси (до 2 см – жесткие, 2…4 см – малоподвижные, 4…15 см – подвижные, более 15 см – литые). Жесткость бетонной смеси определяется по времени вибрации (в секундах) превращающем конус в равновеликий цилиндр. Для особо жестких смесей оно превышает 200 с, для жестких 30…200 с, для малоподвижных 15…30 с.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности, переназначенные для комплектования бетонных заводов круглогодичного действия, либо для применения в качестве приобъектных предприятий.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкции сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси – бетонного завода, помимо бетоносмесительной установки, входят склады заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтно-механической мастерской.

По назначению бетонные заводы разделяются на:

- районные;

- центральные;

- приобъектные.

Районные обслуживают строительство в радиусе до 30…50 км. Центральный завод обслуживает крупное строительство, а приобъектный – мелкое сосредоточенное строительство.

По возможности перебазирования различают заводы:

- неперебазируемые, стационарные;

- инвентарные, собираемые из отдельных перевозимых блоков;

- передвижные, монтируемые на автомобилях.

Бетонные заводы разделяют по схемам компоновки смесительного цеха на:

- башенные;

- партерные.

Рис. 8.7. Автоматизированная бетоносмесительная установка непрерывного действия СБ – 109: 1 – приемная воронка; 2 – наклонный ленточный конвейер; 3 – погрузчик; 4 – расходные бункеры заполнителей; 5 – силос для цемента; 6 – наклонный ленточный конвейер в кожухе; 7 – смеситель; 8 – передвижной вагон

В процессе приготовления бетонной смеси основными операциями, подлежащими автоматизации, являются:

- прием исходных материалов;

- подогрев и регулирование температуры материалов;

- регулирование уровня наполненности материалами складов;

- контроль за влажностью и гранулометрическим составом заполнителей;

- точность дозирования материалов;

- контроль продолжительности их перемешивания и своевременности выдачи смеси.

Приборы (датчики, реле, компьютеры) выполняют:

- автоматическое слежение за объектом и выработку сигналов о его состоянии;

- прием сигналов и выработку компьютером на их основе решения о том или ином действии;

- подачу компьютером электрического сигнала;

- прием сигнала исполнительным устройством;

- исполнение команды.

Автоматизация бетонных заводов может быть частичной или полной. Созданы и действуют полностью автоматизированные бетонные заводы.

Под транспортированием бетонной смеси обычно понимают доставку (горизонтальный транспорт) ее от бетонного завода или бетоносмесительной установки к строящемуся объекту и подачу (вертикальный транспорт) на место укладки.

Транспортируют бетонную смесь с помощью средств, обеспечивающих необходимые темпы укладки бетона.

Во избежание нарушения однородности смеси и излишних затрат труда наиболее целесообразно доставлять бетонную смесь на объект и подавать на место укладки одним и тем же оборудованием (например, автобетоновозами). Однако в большинстве случаев смесь доставляют на объект одним оборудованием (например, бетоновозами), а затем перегружают (например, в бадьи) и подают на место укладки другим оборудованием (кранами в бадьях, хоботами, виброхоботами).

Независимо от принятых способов транспортирования подвижность или жесткость бетонной смеси на месте укладки должна соответствовать проектной.

В ряде случаев может быть допущено снижение исходной подвижности смеси не более чем на 30% и ее температуры на 3…5 ºС в час. Изменение остальных заданных показателей свойств смеси не допустимо. С этой целью необходимо принимать меры к сокращению времени доставки и подачи бетонной смеси от места приготовления к месту укладки, обеспечивать защиту от воздействий атмосферных осадков, ветра, солнечных лучей, мороза.

Нельзя допускать, чтобы при перевозке нарушалась однородность бетонной смеси, то есть происходило ее расслоение (щебень или гравий оседают вниз, а отделившиеся цементное молоко и вода выступают на поверхности).

Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции, ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Особенно легко расслаиваются неправильно подобранные бетонные смеси с избыточным количеством воды. Смесь обычно расслаивается от толчков и сотрясений при погрузке, перевозке или выгрузке с большой высоты.

Допускаемая продолжительность и дальность транспортирования должна устанавливаться в каждом отдельном случае лабораторией с учетом обеспечения сохранности в пути требуемого качества бетонной смеси.

Предельно допустимый срок доставки бетонных смесей в зависимости от их температуры составляет:

- при 20 ºС – 45 мин;

- при 10…19 ºС – 60 мин;

- при 5…9 ºС – 90 мин.

Для бетонных смесей на пористых заполнителях продолжительность транспортирования не должна быть более 45 мин, причем, при длительности более 30 мин рекомендуется для перевозки использовать автобетоносмесители.

Высота выгрузки бетонной смеси устанавливается в зависимости от вида конструкций с учетом обеспечения однородности и прочности бетона, а также сохранности опалубки и основания.

В настоящее время для доставки бетонной смеси от бетонного завода или бетоносмесительной установки к объекту применяют различные по своему назначению специальные автомобили: автобетоносмесители; автобетоновозы; автобадьевозы; перегружатели; усовершенствованные автомобили – самосвалы.

Для совмещения функций доставки и укладки бетонных смесей автобетоносмесители снабжают навесными распределительными конвейерами длиной 6, 9 и 12 м, а автобетоновозы – лотками. Отдельные виды автобетоносмесители оборудованы бетононасосами с бетоноподающей стрелой.

Для доставки смеси в условиях низких температур применяют автобетоновозы со специальными термоактивными кузовами, позволяющими осуществлять подогрев смеси без ее перегрева и пригорания к кузову, как это имеет место в обогреваемых выхлопными газами автомобилях-самосвалах. С этой целью применяют автобетоносмесители с подогреваемым водяным баком.

Для разогрева бетонных смесей, доставлявшихся в неутепленных автомобилях-самосвалах, используют специальные электроустановки, снабженные опускаемыми в кузов автомобиля электродами, а также приемные бункеры со специальными разогревающими устройствами.

В условиях жаркого климата смеси перевозят бетоновозами с термоизолированными кузовами и автобетоносмесителями с термоизолированными водяным баком и смесительным барабаном.

В ряде случаев при доставке бетонных смесей используют перегрузочные подъемные бункеры и специальные перегружатели-смесители. Бункеры служат для приема смеси из автомобилей-самосвалов, а также для хранения ее при необходимости создания запаса бетонной смеси; перегружатели-смесители используют для приема смеси из автомобилей-самосвалов и автобетоновозов, восстановления ее однородности и подвижности и постепенной выгрузки в приемные бункеры бетононасосов и другого оборудования.

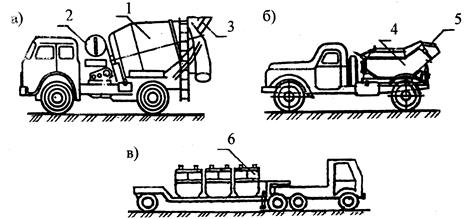

Рис. 8.8. Средства доставки бетонной смеси:

а) автобетоносмеситель; б) автобетоновоз; в) автобадьевоз

1 – смесительный барабан; 2 – бак для воды; 3 – загрузочно-разгрузочное устройство; 4 – кузов; 5 – крышка выгрузочного отверстия; 6 – бадья

Укладка бетонной смеси. Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в бадьях либо ленточными конвейерами, бетоноукладчиками, бетононасосами, пневмонагнетательными, звеньевыми хоботами и виброхоботами.

Уплотнение бетонной смеси. Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависят прочность и долговечность бетонной конструкции. Наиболее часто бетонную смесь уплотняют вибрированием, сообщая ее частицам часто повторяющиеся колебания небольшой величины. Механизмы, создающие вибрационные колебания, называются вибраторами.

В результате вибрирования бетонная смесь становится текучей, т.е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой, воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Режим вибрационного уплотнения бетонной смеси характеризуется амплитудой колебаний (наибольшим удалением колеблющейся точки от центра колебаний) бетонной смеси, частотой колебаний (числом колебаний в минуту) и продолжительностью вибрирования. Оптимальная частота колебаний бетонной смеси зависит от размера ее частиц и подвижности. Для смесей с крупными фракциями заполнителей необходима более низкая частота колебаний с наибольшей амплитудой, а для смесей с мелкими фракциями – наиболее высокая частота с меньшей амплитудой.

Так как в бетонной смеси содержатся частицы разной крупности, то наилучшего уплотнения можно добиться, применяя поличастотные вибраторы (вибраторы с разным числом колебаний). Это наиболее перспективный способ вибрирования.

Рис. 8.9. Поверхностные вибраторы:

а) площадочный; б) виброрейка

1 – выключатель; 2 – площадка; 3 – питающий кабель; 4 – рукоятка; 5 – электродвигатель; 6 – уплотняющий брус

Рис. 8.10. Наружный вибратор: 1 – опалубка; 2 – дебаланс

Особенно тщательно следует прорабатывать вибратором бетонную смесь в местах с густой арматурой, у стенок опалубки и в углах.

Перестановки вибратора выполняют так, чтобы не оставалось непровибрированных мест. Расстояние, на которое можно переставлять внутренние вибраторы, не должно превышать 1.5 радиуса их действия (8.11, а). Расстояние перестановки определяется опытным путем. В зависимости от подвижности бетонной смеси оно составляет для вибраторов с гибким валом с большим стержнем – 300...350 мм, с малым – 250 мм.

При уплотнении бетонной смеси тяжелыми подвесными вертикально расположенными глубинными вибраторами толщину укладываемых слоев принимают на 5...10 см меньше длины рабочей части вибратора, так как для лучшей связи бетонных слоев вибратор частично заглубляют в еще не затвердевший слой бетона.

Если вибраторы расположены под уклоном к вертикали (до 35º), толщину слоя принимают равной проекции длины рабочей части вибратора на вертикаль.

Если в конструкциях расположение арматуры не позволяет надлежаще уплотнить бетонную смесь вибраторами, ее дополнительно уплотняют штыкованием.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Уплотнение бетонной смеси надо вести по строгой системе, чтобы не допустить пропусков. Обычно каждому бетонщику отводят для проработки определенный участок, в границах которого он ведет уплотнение полосами, располагая их вдоль опалубки или вдоль рядов арматуры. Переставляя вибратор вдоль полосы, бетонщик должен выдерживать требуемое расстояние.

Поверхностными вибраторами бетонную смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного участка на 10...20 см (рис. 8.11, б).

Переставляют поверхностный вибратор следующим образом: проволочным крючком подцепляют ручку и рывком отрывают вибратор от бетона. Затем посредством того же крючка переставляют вибратор на соседнее место.

Заменять перестановку вибратора медленным протаскиванием по бетонной смеси не следует, так как в этом случае труднее следить за уплотнением бетонной смеси на каждом участке, особенно если смесь подвижная, и во многих местах она может быть плохо проработана.

Наружный вибратор должен быть прочно укреплен на опалубке, так как в противном случае эффективность его работы резко снижается.

Вибрирование на данной позиции прекращают при появлении признаков достаточного уплотнения смеси: прекращение оседания смеси, горизонтальность поверхности слоя, хорошее заполнение опалубки, появления цементного молока на поверхности, прекращение выделения воздушных пузырьков.

Продолжительность вибрирования с одной позиции внутренними вибраторами в зависимости от подвижности смеси составляет 20…40 с, поверхностными – 20…50 с, наружными – 50…90 с. Если вибрировать меньше указанного времени, смесь недостаточно уплотняется, если больше – она может расслоиться.

Через каждые 30-40 мин непрерывной работы вибраторы выключают на 5 мин для остывания мотора.

а)

б)

Рис. 8.11. Правила уплотнения бетонной смеси вибраторами:

а – внутренними; б – поверхностными

1 – зона перекрытия; 2 – площадочный вибратор; 3 – точки погружения внутреннего вибратора

Вакуумированием бетона называется механическое удаление свободной воды затворения и пузырьков воздуха из свежеуложенной бетонной смеси при помощи вакуума, способствующее уплотнению бетона и улучшению его физико-механических качеств. Вакуумирование эффективно для тонкостенных конструкций (перекрытий, полов, дорожных покрытий). Вакуумирование производят с поверхности бетонной смеси (при помощи вакуум-щитов) или изнутри (при помощи вакуум – трубок).

Вакуумирование бетона монолитных конструкций осуществляется вакуум–установками (рис. 8.12). При вакуумировании на поверхность свежеуложенной и провибрированной бетонной смеси устанавливают вакуум-щиты (7), оклеенные по контуру резиной. Вакуум – полость (8) заполняется двумя слоями металлической сетки – редкой (плетеной) (11) и густой (тканой) (10). Снизу сетки (10) натягивается фильтровальная ткань (9), примыкающая непосредственно к поверхности бетона. Удаленные из бетонной смеси вода и воздух поступают через отверстие в центре щита в трехходовой кран (6), далее – в гибкий всасывающий рукав (4), соединенный с коллектором (5), и затем в водосборники – переносный (3) и стационарный (2). Трехходовой кран (6) имеет в своем корпусе отверстие, позволяющее впускать в вакуум-полость (8) воздух под атмосферным давлением для отключения вакуум-щита. Разряжение в вакуум – системе создается вакуум – насосом (1).

Рис. 8.12. Схема установки для вакуумирования бетонной смеси:

1 – вакуум-насос; 2 – стационарный водосборник; 3 – переносный водосборник; 4 – всасывающие рукава; 5 – коллектор; 6 – трехходовой кран; 7 – вакуум-щит; 8 – вакуум-полость; 9 – фильтровальная ткань; 10 – тканая сетка; 11 – плетеная сетка

Вакуумированый бетон по своим прочностным характеристикам превосходит бетон, уплотненный путем вибрирования.

Дата добавления: 2015-09-11; просмотров: 1817;