Автоматизированные системы управления и контроля движения поездов

Управление движением поездов является комплексным технологическим процессом, состоящим из множества частных технологических процессов, в реализации которых участвует большое количество людей, технических объектов и систем, различных предприятий и организаций. Автоматизация управления и контроля движения поездов осуществляется микропроцессорными системами железнодорожной автоматики и телемеханики (ЖАТ), которые составляют один из элементов железнодорожного транспортного комплекса. Современный этап развития систем ЖАТ характеризуется широким использованием для их построения микроэлектронной и микропроцессорной техники. Это позволяет не только существенно расширить функциональные возможности по сравнению с релейными системами, но и требует разработки новых принципов их построения и технической реализации.

Основными автоматизированными системами управления и контроля движения поездов являются:

1) микропроцессорные системы автоблокировки;

2) микропроцессорные и компьютерные системы электрической централизации;

3) системы диспетчерского управления движением поездов;

4) микропроцессорные устройства контроля исправности подвижного состава;

5) микропроцессорные локомотивные системы обеспечения безопасности движения поездов;

6) автоматизированные комплексы для испытания и диагностирования узлов подвижного состава.

Как показывает мировая практика, перспективным решением для повышения безопасности движения поездов и увеличения пропускной способности дороги является применение современных микропроцессорных систем централизации и автоблокировки, в первую очередь – на основных транспортных направлениях. К основным преимуществам микропроцессорных систем централизации, по сравнению с релейными системами, относятся более высокий уровень надежности, наличие встроенного диагностического контроля состояния аппаратных средств централизации и объектов управления и контроля, сокращение капитальных вложений и эксплуатационных затрат, ощутимые улучшения условий труда эксплуатационного персонала. Кроме того, возможность микропроцессорных систем протоколировать и архивировать информацию позволяют определять виновного и способствуют повышению производственной дисциплины и ответственности работников. Аналогичные выводы можно сделать и при рассмотрении систем интервального регулирования движения поездов на перегонах.

Основной проблемой создания полностью электронных систем ЭЦ является обеспечение безопасности их функционирования для процесса движения поездов. Эффективные методы построения безопасных микроэлектронных систем были разработаны в конце 70-х – в 80-х годах, поэтому начало разработок систем ЭЦ на микропроцессорной основе относятся к этому времени. Все методы построения безопасных систем управления основаны на введении в устройства этих систем некоторой избыточности, которая позволяет исключать возможность появления или своевременно обнаруживать и парировать опасные отказы аппаратуры или сбои программных средств. С этой целью устройства микропроцессорной централизации (МПЦ) выполняют в виде двух- или трехкомплектных структур специализированных микроЭВМ, контрольные сигналы которых сравниваются между собой с помощью элементов, отвечающих требованиям безопасности движения поездов. При этом считается, что опасный отказ произойдет при одновременном одинаковом отказе двух (или трех) комплектов, вероятность этого события пренебрежимо мала. Такой подход обычно называют аппаратной избыточностью. При программной избыточности в одном микропроцессорном комплекте аппаратуры дважды решается каждая задача текущего управления. Разрешение выдачи управляющего сигнала принимается только в том случае, если результаты обоих решений идентичны.

На железных дорогах России нашли применение нескольких компьютерных централизаций: системы ЭЦ-ЕМ на базе вычислительного комплекса УВК-РА (ОАО «Радиоавионика») с мажоритарной (трехкомплектной) структурой, системы Ebilock-950 (программная избыточность) и некоторых других. На зарубежных железных дорогах компьютерные и микропроцессорные централизации внедряются с начала 80-х годов. Опыт эксплуатации систем МПЦ показал их преимущества перед релейными системами. Тенденции развития микроэлектронных средств, снижения их стоимости, позволяют утверждать, что с течением времени электронные системы ЭЦ станут основными при оборудовании станций, а разработка релейных централизаций будет прекращена.

Одним из перспективных направлений перехода на компьютерные средства в устройствах станционной автоматики является применение релейно-компьютерных или релейно-процессорных (гибридных) систем, в которых логические функции управления выполняются с помощью вычислительных средств, а непосредственное управление станционными объектами и функции обеспечения безопасности реализуются традиционными средствами на электромагнитных реле. Такой подход позволяет значительно расширить функциональные возможности централизаций, сократить объем материалоемкой аппаратуры и уменьшить сроки проектирования, строительства и монтажа устройств.

Примером гибридной системы релейно-процессорной централизации (РПЦ) является система «Диалог-Ц». Эта система применяется на станциях, оборудованных любой системой релейной централизации, при этом появляется возможность поэтапной модернизации существующих релейных схем. При новом строительстве система "Диалог-Ц" позволяет сократить количество релейной аппаратуры в три - четыре раза по сравнению с блочной маршрутной централизацией.

К системам диспетчерского управления движением поездов, или, как их часто называют, кодовым системам централизации относятся диспетчерская централизация (ДЦ) и станционная кодовая централизация (СКЦ). В этих системах на посту управления и в линейных пунктах управления установлены избирательные устройства, преобразующие управляющие и известительные приказы в коды, посылаемые по общей линейной цепи – каналу связи. В приемной аппаратуре эти коды расшифровываются и воздействуют на управляемые объекты или элементы индикации.

Диспетчерская централизация применяется для управления из центрального поста (ЦП) стрелками и сигналами промежуточных станций, называемых линейными пунктами(ЛП). С одного ЦП можно управлять линейными пунктами одного или нескольких диспетчерских участков. ДЦ позволяет поездному диспетчеру (ДНЦ) руководить движением поездов на участке и непосредственно управлять стрелками и сигналами на ЛП без участия дежурных по соответствующим станциям.

В комплекс устройств ДЦ обязательно входят автоблокировка (или другие устройства, обеспечивающие контроль свободности перегона) на перегонах, ЭЦ на станциях и аппаратура телемеханики. Современные системы ДЦ обладают способностью в автоматизированном режиме выполнять некоторые функции поездного диспетчера, анализировать поездную ситуацию и вырабатывать решения по ее оптимизации, поэтому они являются интеллектуальными экспертными системами.

Функционально в состав автоматизированных систем диспетчерского управления должен входить ряд функциональных подсистем, информационно связанных между собой и дополняющих друг друга.

Подсистема телемеханики, обладающая высокой информативностью, универсальностью, защищенностью сообщений и живучестью, является технической основой автоматизации диспетчерского управления. Для реализации единого подхода и обеспечения совместимости различных систем ДЦ вводится стандартизированный в рамках отрасли протокол обмена сообщениями между устройствами ЦП и ЛП, между отдельными устройствами на ЦП, между региональными и дорожным центрами управления перевозками. Представление информации в подсистеме телемеханики должно быть основано на принципах, обеспечивающих высокую достоверность передачи, безопасность с точки зрения движения поездов и других технологических процессов (для передачи ответственных сообщений), своевременность поступления сообщений. Эти требования могут быть реализованы обоснованным выбором методов модуляции и кодирования информации, скорости ее передачи по каналам связи, способов обработки, а также организации самих каналов связи, их структуры и протоколов работы.

Стандартизированные интерфейсы пользователя (оператора). В настоящее время разработаны нормативные документы, регламентирующие построение пользовательских интерфейсов с точки зрения отображения информации и обработки графиков движения поездов.

Подсистема обработки графиков движения поездов является одной из основных функциональных подсистем автоматизации диспетчерского управления, обеспечивающая планирование поездной работы участка, показывающая результаты этой работы и связывающая между собой системы диспетчерского управления смежных участков и дорог, а также их с системами верхнего уровня планирования и управления перевозками. Практически все системы ДЦ в той или иной степени содержат эту подсистему.

Подсистема линейного уровня включает устройства ЛП, устанавливаемые на станциях. В современных системах ДЦ устройства ЛП интегрируются с управляющими устройствами ЭЦ. Для этого аппаратура ЛП строится на специализированных по показателям безопасности программируемых микропроцессорных контроллерах, выполняющих логические, а в ряде случаев и математические функции, в том числе выполняемые устройствами ЭЦ на станциях, автоблокировки на перегонах (при централизованном расположении аппаратуры) и другими исполнительными средствами. Такой подход позволяет не только сократить объем аппаратуры на станциях, но дает возможность решения ряда оперативных задач на месте их возникновения, использования более эффективных алгоритмов управления, уменьшения суммарной загрузки каналов и времени на обмен информацией. Для этого микропроцессорный контроллер устройств ЛП должен отвечать требованиям безопасности движения поездов, иметь достаточное количество выходов и входов, достаточный объем памяти и высокое быстродействие. Кроме того, контроллер должен иметь порты для увязки со станционными устройствами ДК, с каналами связи, обеспечивать возможность наращивания и комплексирования.

Устройства ДЦ должны обеспечивать: управление из одного пункта стрелками и светофорами раздельных пунктов диспетчерского круга, контроль положения и свободности стрелок и изолированных участков, занятости перегонов и путей на станциях, индикацию показаний станционных светофоров, а также возможность передачи отдельных станций на резервное или автономное управление, автоматическую запись графика исполненного движения (ГИД) поездов. Кроме этого, к современным системам ДЦ предъявляются требования, связанные с выполнением функций ЭЦ, следовательно, обеспечения безопасности движения поездов – возможность изменения направления движения на перегоне при двусторонней автоблокировке и ложной занятости блок-участка, вспомогательного перевода стрелки при ложной занятости стрелочной секции, искусственной разделки маршрута. Команды ТУ, безопасность выполнения которых определяется только устройствами ДЦ и действиями оператора, называют ответственными командами.

При ДЦ управление объектами на ЛП и контроль их состояния осуществляют по каналам связи с помощью телемеханических устройств. Аппаратура ЦП может располагаться на участковой станции, находящейся на границе или внутри данного диспетчерского круга, однако чаще устройства ЦП всех диспетчерских кругов концентрируют в помещении отделения дороги (рис. 3.1). Устройства ЦП включают в себя пульт поездного диспетчера П, табло Т с мнемосхемой участка, кодовые устройства передачи сигналов ТУ и приема сигналов ТС, а также средства фиксации графика исполненного движения. Устройства ЦП каналом связи КС соединены с линейными пунктами ЛП – станциями на участке. Канал связи используется для передачи сигналов ТУ и ТС. Если диспетчерский круг непосредственно примыкает к станции, на которой располагается центр диспетчерского управления, то в качестве канала связи используется физическая воздушная или кабельная линия. Если же центр диспетчерского управления расположен на значительном расстоянии от станций диспетчерских кругов, то используются системы передачи информации с уплотнением каналов.

Рис. 3.1 Структура системы ДЦ

Устройства ЦП алгоритмически и технически значительно сложнее устройств автоблокировки или ЭЦ, а функции, связанные с требованиями обеспечения безопасности, составляют сравнительно небольшую часть от общего комплекса функций устройств ЦП. Поэтому выполнение требований безопасности в устройствах ЦП традиционным путем – введением аппаратной или программной избыточности и специальных безопасных средств контроля функционирования – нецелесообразно, так как потребует значительных и неоправданных затрат. В то же время устройства ЦП, построенные на достаточно мощных компьютерах, как правило, эксплуатируются в условиях регулярного обслуживания и имеют развитую систему диагностики и прогнозирования технического состояния аппаратуры. Кроме того, режим непрерывного круглосуточного функционирования устройств ЦП требует применения в них постоянного резервирования, т.е. установки двух ПЭВМ, одна из которых является основной, а вторая – резервной. В этом случае появляется возможность ввода и передачи ответственных команд последовательно во времени двумя устройствами – основным и резервным, что исключает возможность ошибочного появления ответственной команды и ее выполнения в ЛП, где осуществляется контроль наличия этих команд по специальным меткам, вводимым в них.

Для устройств передачи информации основным методом обеспечения безопасности является введение информационной избыточности в кодовые комбинации команд ТУ и ТС, т.е. передача их помехозащищенными кодами с минимальным кодовым расстоянием не менее dmin = 4. Дальнейшее повышение достоверности передачи информации ТУ достигается введением специальных меток в сообщения с ответственной командой и специальных процедур их обработки, введением квитирования каждой команды ТУ. Перечисленные мероприятия позволяют обеспечить высокую достоверность передачи информации, исключить возможность возникновения ошибок в принимаемой из каналов связи информации для всех сообщений ТУ и ТС, а не только для ответственных. Для обеспечения надежности каналов передачи информации предусматривается их кольцевая структура с основным и резервным каналом связи.

В устройствах ЛП требования безопасности могут выполняться традиционными методами: дублированием аппаратуры с безопасным сравнением контрольных сигналов, программной избыточностью и т.д. Обработка и реализация ответственных команд должна допускаться только при полной исправности устройств ЛП с соответствующим логическим контролем.

Автоматизация контроля технического состояния (диагностика) ответственных узлов ходовых частей вагонов и локомотивов в пути следования – одно из решений задачи повышения безопасности движения поездов. В настоящее время существует множество систем как отечественных так и зарубежных, позволяющих выявлять соответствующие неисправности подвижного состава в пути следования поезда.

В настоящее время существует несколько систем контроля подвижного состава на ходу поезда:

1. ПОНАБ (аппаратура обнаружения перегретых букс в проходящих поездах);

2. ДИСК-БКВЦ (базовая подсистема контроля нагрева букс со встроенной подсистемой контроля заторможенных колес);

3. ДИСК-2 (микропроцессорная система комплексного контроля подвижного состава с использованием микро-ЭВМ);

4. КТСМ-01Д (комплекс технических средств по модернизации аппаратуры ДИСК-Б);

5. КТСМ-02 (базовый комплекс с подсистемами контроля нагрева букс и заторможенных колес с оригинальным силовым и напольным оборудованием).

Система ПОНАБ работает на сети дорог более 30 лет. Она физически и морально устарела и уже не выпускается. В середине 80-х гг. ее стали менять на более совершенную аппаратуру ДИСК-БКВЦ.

ДИСК-БКВЦ представляет собой комплексную систему контроля, в состав которой входят несколько подсистем для обнаружения дефектов различных узлов подвижного состава и централизации информации с линейных пунктов контроля.

При этом были выявлены существенные недостатки, негативно влияющие на технические и эксплуатационные параметры. К основным можно отнести низкую помехозащищенность аппаратуры, обусловленную передачей по каналу связи информации в виде амплитудно-модулированного аналогового сигнала. Кроме того, использованный интерфейс не адаптирован к сетям передачи данных и централизации, применяемым на железных дорогах.

Недостаточно высокие эксплуатационные показатели, сложность в настройке и обслуживании аппаратуры ДИСК-БКВЦ заставили разработчиков искать более совершенные технические средства для обнаружения перегретых букс.

В 1986-1987гг инициативной группой авторов была разработана концепция микропроцессорной системы комплексного контроля подвижного состава с использованием микро-ЭВМ, которая была реализована в 1989-1991гг УО ВНИИЖТ и ПКБ «Деталь» (ПО «Фотон») в системе контроля 5-го поколения ДИСК-2.

В ДИСК-2 использована микропроцессорная элементная база и типовые ПЭВМ с принтерами в качестве станционного оборудования. Применены оригинальные алгоритмы компьютерной обработки диагностической информации о состоянии подвижного состава, в том числе реализованы виртуальные педали для ДИСК2-К. Осуществлено измерение длины составов, идентификация ПС по числу осей, вагонов и длине поезда.

В конце 90-х гг. в эксплуатацию была принята разработанная и выпускаемая НПЦ "Инфотэкс" (г. Екатеринбург) аппаратура контроля КТСМ-01 и в 2000 г. ее аналог КТСМ-01Д. Комплекс КТСМ-01 предназначен для модернизации находящейся в эксплуатации аппаратуры ПОНАБ-3, а КТСМ-01Д – модернизации аппаратуры ДИСК-Б. При этом замене подлежит часть перегонного оборудования и полностью станционное. Напольные камеры, датчики прохода осей и силовое оборудование перегонного поста сохраняются. Взамен станционного оборудования устанавливается аппаратура АРМ ЛПК.

В 2001 г. принята в постоянную эксплуатацию аппаратура КТСМ-02, имеющая напольные камеры нового типа и ряд иных усовершенствований.

КТСМ-02 является логическим продолжением развития приборов семейства «КТСМ» и представляет собой систему автоматического контроля, которая может включать одну или несколько подсистем обнаружения дефектов узлов и деталей подвижного состава (букс, колес, тормозов, габарита и т.д.).

Основное назначение комплекса КТСМ-02 заключается в контроле дислокации подвижного состава на участке контроля с целью привязки сигналов к конкретным осям, подвижным единицам и контролируемым поездам, а также координации работы подключенных к нему подсистем и обеспечении информационного взаимодействия через систему централизации.

Комплекс КТСМ-02 состоит из постового и напольного (рис. 3.2) перегонного оборудования, соединенного каналами связи с АРМ ЛПК и по сети СПД ОТН с АРМ ЦПК железной дороги.

Рис. 3.2 Структурная схема комплекса КТСМ-02

В состав базового комплекса входят:

- блок силовой коммутационный (БСК-1), обеспечивающий питанием все оборудования КТСМ-02 от основного и резервного источников;

- микропроцессорный контроллер периферийный (ПК-05), выполняющий все «интеллектуальные» функции по сбору, обработке и передаче в АРМ ЛПК данных от перегонного комплекса КТСМ-02;

- блок управления напольными камерами (БУНК);

- напольные камеры малогабаритные (КНМ-05);

- датчики счета осей (ДМ-88, ДМ-95, ПЭ-1 и др.);

- датчик температуры наружного воздуха (ДТНВ);

- концентратор информации КИ-6М;

- АРМ ЛПК на базе персонального компьютера с принтером;

- комплект монтажных принадлежностей;

- комплект эксплуатационных документов.

В качестве станционного оборудования комплекса КТСМ-02 используется персональный компьютер

Информационное взаимодействие подсистем различного назначения в составе локальной сети комплекса КТСМ-02 организовано по протоколу CAN на скорости 500 Кбит/c, а постового перегонного оборудования со станционным по стыку «С1-ТЧ» методом частотной модуляции (V23 МСЭ-Т) со скоростью 1200 бит/с по 2-х проводной линии связи длиной до 30 км (ГОСТ 25007-81), по стыку «RS-232C» (С2, ГОСТ 23675-79) или «RS-485» – по выделенному каналу тональной частоты с 4-х или 2-х проводным окончанием со скоростью от 1200 до 19200 бит/с.

КТСМ-02 комплектуются напольными камерами с креплением на рельс. Их конструкция и функциональные возможности коренным образом отличаются от применяемых в отечественной аппаратуре и исключают основные недостатки, имеющиеся у напольных камер аппаратуры ПОНАБ, ДИСК-Б.

Таким образом, комплексы КТСМ-02 являются современными техническими средствами для обнаружения перегретых букс. Они отвечают требованиям, предъявляемым к аппаратуре, обеспечивающей безопасность движения поездов.

Как показывает опыт эксплуатации комплексов КТСМ-02, наилучшие результаты достигаются при использовании режима централизованного контроля в составе автоматизированной системы контроля подвижного состава (АСК ПС). Она рекомендована ОАО «РЖД» для внедрения на дорогах. При централизованном контроле система обнаружения перегретых букс представляет собой распределенную структуру специализированных аппаратно-программных средств, объединенных сетью передачи данных.

В этом режиме работы технические средства автоматизированной системы можно разделить на следующие функциональные составляющие:

- оборудование линейных пунктов контроля (нижний уровень);

- система передачи данных на базе концентраторов информации КИ-6М;

- аппаратура центрального поста контроля АРМ ЦПК (верхний уровень).

Структура автоматизированной системы контроля АСК ПС приведена на рис. 3.3.

Рис. 3.3 Структура АСК ПС

Аппаратура КТСМ-02 непосредственно подключается и функционирует в составе автоматизированной системы контроля АСК ПС с развитой сетью передачи данных и АРМов различного уровня. В случае централизованного контроля информационные блоки с линейных пунктов поступают в АРМ центрального поста. Здесь они анализируются, и принимается решение о степени аварийности подвижного состава.

Перегретые буксы в поездах выявляются более эффективно, так как используются широкие информационные возможности программно-аппаратных средств АРМ ЦПК. Техническое состояние подвижного состава контролируется оператором центрального поста или сменным техником отдела вагонного хозяйства на основании информации, поступающей с линейных пунктов.

При этом автоматизируются следующие функции:

1) учет показаний аппаратуры контроля перегрева буксовых узлов вагонов;

2) слежение за темпом нагрева букс на участке движения поезда;

3) принятие решения о необходимости остановки поезда для осмотра букс подвижного состава с предаварийным уровнем нагрева при повторяющихся показаниях;

4) получение дополнительной информации о поезде (графиковый номер, индекс);

5) дистанционная диагностика состояний аппаратуры и линий связи СПД;

6) поиск информации и доступ к архивным данным за любой промежуток времени (глубина архива 1 год);

7) вычисление статистических данных о работе устройств контроля за любой промежуток времени, позволяемый глубиной архива;

8) передача данных о нагреве букс поездному диспетчеру.

Локомотивные устройства безопасности относятся к системам, которые предназначены для передачи сигнальной информации с пути на локомотив и обеспечения безопасности движения поездов путем автоматического снижения скорости или остановки поезда перед препятствием на пути при помощи тормозных средств. Совокупность сведений о свободности пути, вступлении поезда в зону сближения с препятствием и допустимой скорости движения является информацией о состоянии пути. Составной частью локомотивных устройств безопасности являются устройства автоматической локомотивной сигнализации (АЛС), предназначенные для передачи с пути и приема на локомотиве информации о состоянии пути.

К числу АЛС непрерывного типа нового поколения, реализованных на основе применения микроэлектронной техники, относится система КЛУБ, предназначенная для повышения безопасности движения подвижного состава при выполнении поездной и маневровой работы за счет приема сигналов от путевых устройств АЛС и отображения принимаемой информации машинисту. С целью повышения надежности аппаратура КЛУБ предусматривает 100% активное резервирование своих функциональных модулей. Аппаратурой КЛУБ, начиная с 1994 г., было оборудовано свыше 1400 локомотивов и единиц моторвагонного подвижного состава.

Однако с 1999 года по завершению успешных эксплуатационных испытаний началось серийное производство и внедрение более совершенного по объему выполняемых функций микропроцессорного варианта устройств КЛУБ – унифицированного комплексного устройства безопасности КЛУБ-У.

Функциями системы КЛУБ-У, направленными на обеспечение безопасности движения поездов, являются:

- автоматическое включение экстренного торможения при возникновении опасных ситуаций;

- обеспечение экстренного торможения по приказу дежурного по станции, передаваемого по радиоканалу связи, независимо от действий машиниста;

- исключение прохождения участка с запрещающим сигналом светофора без передаваемого по радиоканалу разрешения дежурного по станции;

- исключение самопроизвольного движения локомотива (скатывания);

- исключение несанкционированного выключения ЭПК;

- непрерывный контроль состояния тормозной системы;

- регулярный контроль бдительности машиниста;

- контроль совместных действий машиниста и помощника машиниста при трогании поезда и движении к запрещающему сигналу светофора.

К служебным функциям системы КЛУБ-У относятся:

- прием и дешифрирование сигналов АЛСН и АЛС-ЕН;

- учет категории поезда, типа тяги и длины блок - участков;

- регистрация параметров движения в электронной памяти кассеты регистрации;

- формирование сигналов достижения значений фактической скорости, равных 2, 10, 20 и 60 км/ч;

- информирование машиниста о показаниях светофоров, числе свободных блок-участков впереди поезда, фактической скорости движения с точностью до 1 км/ч и допустимой скорости движения на данном участке пути, координатах местоположения локомотива с точностью до 30 м при помощи спутниковой навигации, расстоянии до контрольных точек (станции, переезда, моста, тоннеля, стрелки, светофора, токораздела, опасного места и др.), хранящихся в электронной карте блока электроники БЭЛ.

Аппаратура системы КЛУБ-У имеет модульную структуру, в которой равноправные независимые модули взаимодействуют друг с другом посредством системной шины. Связь между модулями и с внешними блоками осуществляется по последовательному интерфейсу типа CAN. По интеллектуальному интерфейсу система КЛУБ-У может взаимодействовать с дополнительными устройствами безопасности САУТ и ТС КБМ, а также с системой УСАВП автоматического ведения поезда и другими локомотивными устройствами. В состав КЛУБ-У входят устройства, обеспечивающие взаимодействие локомотивных устройств безопасности со станционными устройствами по радиоканалу.

В настоящее время широкое распространение получают автоматизированные комплексы для испытания и диагностирования узлов подвижного состава. Среди основных достоинств таких комплексов следует выделить снижение трудоемкости диагностического процесса, минимизацию участия оператора в процессе испытаний и повышение достоверности результатов диагностирования.

Микропроцессорное устройство для контроля временных параметров токоприемников подвижного состава (УИВП) позволяет в автоматическом режиме производить запись информации о времени подъема и опускания полоза токоприемника из сложенного состояния до максимальной высоты подъема и сохранять информацию во встроенном накопителе информации. Накопленная информация передается в ЭВМ, где она анализируется программным обеспечением, и формируется результат диагностирования в виде протокола испытаний.

Переносное устройство УИВП, структурная схема которого представлена на рис. 3.4, включает в себя датчик угловых перемещений (ДУЛ) и цифровой регистратор (ЦР), состоящий из измерительного усилителя (ИУ), аналого-цифрового преобразователя (АЦП), накопителя информации (НИ) и пульта управления (ПУ).

Рис. 3.4 Структурная схема переносного устройства УИВП

После проведения испытаний выход НИ подключается к стационарной ЭВМ для передачи и обработки полученной информации с последующей распечаткой протокола испытаний на принтере.

В соответствии с техническим заданием, утвержденным МПС, ФГУП ВНИКТИ совместно с ОАО «ВЭлНИИ» был разработан технический проект на унифицированную микропроцессорную систему управления и диагностики (МСУД), предназначенную для использования на строящихся и проектируемых магистральных электровозах и тепловозах. Кроме того, система предназначена для модернизации эксплуатируемого тягового подвижного состава различных типов и серий.

МСУД состоит из унифицированной и специализированной частей (рис. 3.5).

Рис. 3.5 Структурная схема системы МСУД

Специализированная часть системы является блочно-модульной, и ее состав зависит от конкретного типа локомотива. Унифицированная часть МСУД состоит из следующих конструктивно законченных функциональных частей:

- блок центральный координирующий (БЦК);

- дисплейный модуль (ДМ) со встроенной клавиатурой или координатно-указательным устройством;

- измеритель температурный (ИТ);

- блок управления локомотивом (БУЛ);

- устройство энергонезависимое запоминающее (УЭНЗ);

- программное обеспечение;

- отладочные программно-аппаратные средства.

МСУД обеспечивает бесконтактное управление электрической схемой локомотива, контроль режимов работы локомотивного оборудования, диагностику основных систем и узлов с выдачей информации машинисту о состоянии локомотивного оборудования, межсекционный обмен управляющей и диагностической информацией. МСУД построен по радиально-сетевому принципу. Идеология построения МСУД предусматривает независимость каждой из его составляющих в части выполнения функций управления от других устройств системы, т.е. отказ любого из блоков системы не влияет на работоспособность других устройств, за исключением функций диагностики и автоведения, что не оказывает влияния на живучесть локомотива в целом.

Применение МСУД позволит:

- существенно сократить номенклатуру локомотивного оборудования с одновременной его унификацией для различных типов и серий;

- повысить технический уровень оснащенности локомотивов за счет применения современных средств микропроцессорной техники;

- применить перспективные структурные решения, позволяющие совместить функции управления и диагностики, реализовать модульные принципы построения локомотивов;

- реализовать новые, более совершенные алгоритмы управления, регулирования и диагностики оборудования локомотивов.

Учеными и специалистами Отраслевого центра внедрения новой техники и технологий (ОЦВ), ВНИИЖТа, МИИТа и предприятий ОАО «РЖД» разработан комплекс интеллектуальных систем автоматизированного управления движением пригородных, пассажирских и грузовых поездов. Основой таких систем является бортовая унифицированная микропроцессорная система ведения поезда. Она представляет собой сложный аппаратно-программный комплекс, построенный по модульному принципу и обеспечивающий автоматизированное энергооптимальное управление режимами движения (тяга, переход на выбег, повторное включение тяги или торможение и т.д.) на основе оптимальных расчетов в реальном времени. Система позволяет с высокой точностью выполнять график движения, выбирать рациональные с позиций экономии электроэнергии и выполнения требований безопасности режимы движения и тем самым облегчает труд машиниста.

Органичной составной частью системы автоведения является регистратор параметров движения и автоведения (РПДА), специально разработанный для измерения и регистрации во время поездки данных о 38 параметрах движения и управления локомотивом. Собранная информация сохраняется на съемном накопителе. Ее обработка производится на автоматизированном рабочем месте (АРМ РПДА), поставляемом в локомотивные депо при внедрении системы в эксплуатацию. Анализ расшифрованных данных позволяет диагностировать техническое состояние локомотива, оценивать результаты поездки, действия машиниста, принимать решения по устранению недостатков, совершенствованию расписания движения, проведению необходимых ремонтов и т.п.

В настоящее время системой автоведения оборудован практически весь парк электропоездов и более 1000 электровозов, а регистратором параметров движения – около 1000 электропоездов и столько же локомотивов. Комплексы систем автоведения и РПДА можно внедрять на всех типах электровозов постоянного и переменного тока, а также на дизель-поездах.

Полученные результаты применения систем автоведения и РПДА стали основой дальнейшего развития новых технологий и интеллектуальных устройств автоматизированного управления движением поездов. Так, в 2002 году был разработан и передан в эксплуатацию на Московскую железную дорогу речевой информатор для оповещения пассажиров на платформе непосредственно с прибывающего электропоезда (РИДОП) о пути прибытия, маршруте следования и остановках. Это устройство повышает качество обслуживания и уровень безопасности движения; сегодня оно внедряется и на других железных дорогах.

Применение систем автоведения, а также разработка системного интерфейса, обеспечивающего сопряжение существующих локомотивных устройств безопасности, позволили создать единую комплексную систему управления и обеспечения безопасности движения на тяговом подвижном составе (ЕКС). Эта система объединяет и органически увязывает функционирование автоведения (УСАВП), системы автоматического управления торможением поезда (САУТ), комплексного локомотивного устройства безопасности (КЛУБ) и телемеханической системы контроля бодрствования машиниста (ТСКБМ) (рис. 3.6).

Рис. 3.6 Структура ЕКС

Опыт эксплуатации ЕКС подтвердил эффективность комплексного использования приборов автоведения и безопасности, интегрированных в единую систему автоматизированного управления поездом, обеспечивающую безопасность движения и предупреждение возможных ошибок машиниста. Система не допускает опасных режимов ведения поезда, исключает использование тягового и тормозного оборудования локомотивов с запредельными нагрузками. ЕКС предназначена для установки на всех сериях электровозов и электропоездов. Она допускает возможность наращивания и других функций, повышающих эффективность эксплуатации локомотивов и уровня их технического состояния.

В серийный ряд микропроцессорных систем автоведения входит также разработанная коллективом ученых ВНИИЖТа и специалистов ОЦВ интеллектуальная система автоматизированного вождения соединенных поездов с распределенной тягой по длине состава (ИСАВП-РТ). Она позволяет одновременно управлять распределенными в поезде локомотивами (двумя и более). С 2004 года Отраслевой центр совместно с железными дорогами приступил к внедрению в эксплуатацию этих систем. Их функциональные возможности обеспечивают безопасное вождение поездов с массой до 18 тыс. т и длиной до 780 осей. Особенно эффективны эти системы будут на тех направлениях, где исчерпаны резервы пропускной способности и грузовые перевозки целесообразно осуществлять соединенными поездами, а также при наличии «окон» в период путевых ремонтных работ. Интеллектуальные системы автоматизированного управления движением поезда входят в состав унифицированного комплекса кабины машиниста (УНИКАМ), который также разработан в ОЦВ. Им в настоящее время оборудовано более 100 электровозов ЧС2К и ВЛ10М. Комплекс объединяет эргономичный пульт с многофункциональным цветным монитором, приборы безопасности САУТ и КЛУБ, а также системы ТСКБМ, автоведения и РПДА. Дополнительно, в зависимости от серии и назначения локомотива, в состав УНИКАМ могут входить системы управления тяговым приводом (пассажирские электровозы постоянного тока), компенсаторы реактивной мощности и системы ИСАВПРТ (грузовые электровозы переменного тока) и т.д. Унифицированные технические решения позволяют внедрять комплекс практически на всех сериях локомотивов сети и на вновь создаваемом тяговом подвижном составе. УНИКАМ может интегрировать функциональные возможности всех входящих в него систем, что существенно улучшает условия работы машиниста.

Интеллектуальный комплекс позволяет перейти к существенно новым технологиям управления подвижным составом, свести к минимуму негативное влияние человеческого фактора, повысить эффективность и экономичность управления, эксплуатационную надежность тягового подвижного состава, безопасность поездной работы, а также решать вопросы, связанные с кадровым дефицитом машинистов и их помощников, уже в ближайшее время.

Новые технологии вождения поездов позволяют наращивать провозную способность железных дорог и получать экономию энергоресурсов на тяге поездов от 5 до 15%, значительно облегчают труд машинистов, повышают безопасность движения, открывают пути инновационного развития отрасли. Значимость новых технологий вождения поездов весьма высока. Годовой экономический эффект только за счёт экономии электроэнергии составил за 2004-2005 годы более 140 млн. рублей.

Для управления станционной работой на сортировочных станциях используются локальные системы, каждая из которых территориально связана с определенной зоной своей ответственности. Например, локальные информационно-управляющие комплексы парков приема (ЛИУК-ПП), формирования (ЛИУК-ПФ), отправления (ЛИУК-ПО) и сортировочной горки (КГМ). Совместно с системой верхнего информационно-планирующего уровня локальные информационно-управляющие комплексы представляют собой не что иное, как комплексную систему автоматизированного управления работой сортировочной станции КСАУ СС.

По мере развития микропроцессорной техники и компьютерных технологий расширялись функции горочного комплекса, унифицировалось программное и информационное обеспечение. На рис. 3.7 представлена структурная схема горочного комплекса, входящего в систему КСАУ СС и эксплуатируемого в настоящее время на ряде крупных сортировочных узлах (ст. Бекасово - Сортировочное, ст. Красноярск - Восточный и др.).

Рис. 3.7 Структурная схема горочного комплекса в составе КСАУ СС

Горочный комплекс состоит из ряда локальных подсистем:

- микропроцессорная ГАЦ с ведением накопления вагонов в сортировочном парке (ГАЦ МН);

- горочная локомотивная сигнализация с передачей информации по радиоканалу и телеуправлением горочными локомотивами (ГАЛС Р);

- подсистема автоматизированного регулирования скорости скатывания отцепов и управления прицельным торможением (УУПТ) с функциями контроля и диагностики процесса торможения (СКДТ);

- контрольно-диагностический комплекс станционных устройств горочной зоны (КДК СУ ГАЦ);

- комплексная система автоматизированного управления компрессорной станцией (КСАУ КС);

- комплекс технических средств оперативно-диспетчерского управления сортировочной горкой (КТС-ОДУ-СГ).

Каждая подсистема состоит из постового и напольного оборудования. К напольному оборудованию относятся рельсовые цепи, счетчики осей, скоростемеры, весомеры, датчики свободности стрелочных участков, стрелочные электроприводы и вагонные замедлители. К постовому оборудованию относятся:

- управляющий вычислительный комплекс (УВК), состоящий из промышленных компьютеров ГАЦ-МН, УУПТ и КДК;

- АРМы обслуживающего персонала (АРМ ЩНСГ) и оперативно-диспетчерского персонала (АРМ ДСПГ и АРМ горочных операторов);

- серверное оборудование, предназначенное для связи с системами информационно-планирующего уровня сортировочной станции и передачи информации о работе горочного комплекса в корпоративную сеть передачи информации.

Высокая перерабатывающая способность горок сетевых сортировочных станций потребовала создания высоконадежных комплексов горочной автоматики со встроенными средствами диагностики напольных устройств и самодиагностики УВК. Для обеспечения непрерывности управления в подсистемах ГАЦ МН и УУПТ использован УВК с нагруженным резервом.

Аппаратура УВК строится на базе IBM-совместимых промышленных компьютеров из состава комплекта микропроцессорных средств для индустриальных, бортовых и встроенных систем управления, контроля и сбора данных.

На АРМы ДСПГ и горочных операторов в реальном масштабе времени передается информация о ходе роспуска, основные параметры отцепов: поосное распределение весовой нагрузки в каждом вагоне, маршрут и количество вагонов в отцепе, а также рекомендуемые и текущие скорости движения отцепов на тормозных позициях.

Для решения задачи автоматизированного регулирования скорости скатывания отцепов в подсистеме УУПТ ведется непрерывная модель движения отцепов на спускной части горки и на путях сортировочного парка в зоне действия аппаратуры КЗП.

С целью повышения безопасности расформирования составов и обеспечения эффективности управления технологическими процессами на сортировочной станции Ростовский филиал ВНИИАС МПС разработал и внедряет на сортировочных горках в составе КДК СУ ГАЦ систему поддержки принятия решений (СППР КДК СУ). Эта система обеспечивает обработку первичной информации, поступающей из подсистем горочного комплекса (комплексной системы автоматизированного управления сортировочным процессом КСАУ СП), и формирует предложения и рекомендации по оптимизации проведения технического обслуживания и ремонта контролируемых горочных устройств с возможностью передачи полученных данных в корпоративную сеть ОАО «РЖД».

При комплексной автоматизации станционной работы на сортировочных станциях важную роль играет идентификация подвижного состава, которая заключается в считывании инвентарных номеров вагонов, прибывающих на станцию в составе грузового поезда, предназначенного для расформирования, а также в считывании номера поездного локомотива, доставившего состав на станцию. Полная автоматизация процесса идентификации подвижного состава позволила бы исключить непроизводительный труд операторов-технологов по ручному вводу необходимой информации о подвижном составе в информационно-планирующую систему, ускорила бы процесс полготовки поездных документов и сократила бы число возможных ошибок при вводе информации.

В настоящее время на многих сортировочных горках считывание номеров вагонов осуществляется визуально операторами технической конторы при входе поезда на станцию, в связи с чем, поезд должен резко снижать скорость входа на станцию, что часто приводит к задержке других поездов, следующих на сортировочную станцию. С целью снятия ограничения по скорости входа грузовых поездов на станцию в последнее время на ряде сортировочных горках стало применяться телевидение («техническое зрение») с использованием железнодорожной телевизионной установки ЖТУ-3, в которой применяется последовательная развертка, а изображение раскладывается на 312 строк и передается со скоростью 50 кадров в секунду. Считывание номеров вагонов прибывающих поездов производится с использованием магнитофонной записи изображения движущихся вагонов, которая впоследствии просматривается на уменьшенной скорости операторами технической конторы. Телевизионные системы применяются также для обзора территории парков сортировочной станции и контроля над ходом работ в зоне ограниченной площади, при этом передающую трубку можно поворачивать на угол 210о по горизонтали и на 50о – по вертикали.

Для автоматической идентификации номера локомотива разработана система «Пальма», которая предусматривает оснащение поездных локомотивов грузовых поездов пассивными кодовыми бортовыми датчиками (КБД-2) и установку на путях парка прибытия считывающих устройств (ПСЧ), облучающих КБД и воспринимающих их отраженные сигналы. Использование кодовых бортовых датчиков КБД-3 позволяет осуществлять идентификацию номера локомотива в привязке к номеру/индексу поезда и данным о локомотивной бригаде.

Принцип действия системы «Пальма» похож на принцип действия радара. Датчик КБД не содержит компонентов для генерации СВЧ-сигнала. Он функционирует как отражатель, модулируя отраженный сигнал. Облучающая считывающая аппаратура включается только при наличии поезда в зоне действия пункта считывания (ПСЧ).

Антенна ПСЧ имеет узкую диаграмму направленности, развернутую в сторону проезжающего подвижного состава, оснащенного кодовым бортовым датчиком.

Для автоматизации контроля состояния подвижного состава в части автосцепного механизма вагонов предусматривается использование аппаратуры оптоэлектронной системы «Сакма».

Одним из прогрессивных направлений автоматизации станционных процессов сортировочной станции является комплексная автоматизация, основой которой является интегрированная система АСТРА-СС.

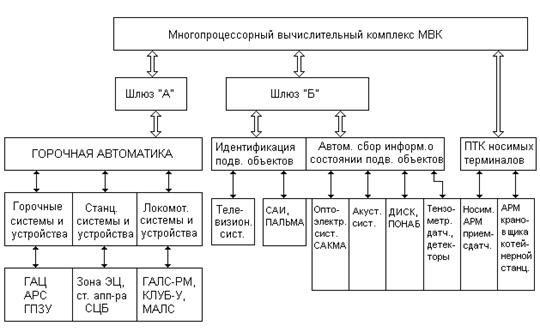

На рис. 3.8 представлена структурная схема системы АСТРА-СС. Система состоит из трех взаимодействующих уровней: информационно-планирующего, горочной автоматики (уровня исполнительских процессов) и автоматического сбора информации о состоянии подвижных объектов и их идентификации.

Рис. 3.8 Структурная схема системы АСТРА-СС

Основой информационно-планирующего уровня является многопроцессорный вычислительный комплекс (МВК), на который замыкается работа АРМов различных пользователей, которые используются для документального оформления технологических операций сортировочной станции. На этот комплекс работают и носимые терминалы (например, составителей поездов). Таким образом, в МВК создается динамическая информационная модель сортировочной станции, в которую включаются также данные о техническом и коммерческом состоянии вагонов.

Система предназначена для комплексной автоматизации управления сетевой сортировочной станцией, включая ее основные производственно-технические подсистемы:

- обработка транзитного вагонопотока;

- организация местной работы;

- организация документооборота;

- организация оборота локомотивов и локомотивных бригад;

- обеспечение функционирования систем управления перевозками верхнего уровня;

- анализа производственно-финансовой деятельности сортировочной станции.

Особенностью системы является использование единой для всех функциональных рабочих мест базы данных, централизованной ведущейся в сервере системы с помощью программных средств реляционной СУБД.

В состав АСТРА-СС входят следующие основные аппаратно-программные комплексы:

- расформирования/формирования составов;

- управления местной работой;

- управления маневровыми локомотивами;

- дистанционного контроля подвижных объектов;

- технического и коммерческого осмотра вагонов.

Система предусматривает автоматизацию функций оперативных работников станции, обеспечивающих непосредственный контроль и учет работы основных эксплуатационных объектов управления, и функций руководства и сменных командиров станций, обеспечивающих планирование, управление, а также анализ и контроль результатов работы станций. Автоматизируются также функции эксплуатационного персонала, обслуживающего технические средства системы:

- работники информационно-вычислительного центра (ИВЦ) станции:

- электромеханики ЭЦ, ГАЦ, замедлителей, компрессорных станций, аппаратуры технической диагностики подвижного состава, телевизионных систем контроля и считывания, устройств закрепления и пневмопочты.

Осуществление взаимосвязи информационно-планирующей системы с системами реализации исполнительских процессов и автоматического сбора информации осуществляется через межсистемные шлюзы А и Б, основные функции которых заключаются в формировании согласованных сообщений серверу ОЦ (опорного центра) на основании анализа и логического преобразования информации, полученной различными устройствами автоматики, и в передаче директив и программы работы для подсистем управления исполнительскими процессами.

Путем автоматического съема и обработки информации с устройств горочной автоматики (ГАЛС, ГПЗУ, ГАЦ, АРС, МАЛС и т.д.) реализуется отслеживание перемещения подвижных объектов в пределах станции.

В функции подсистемы дистанционного контроля подвижных объектов системы АСТРА-СС входят;

- телевизионное считывание номеров вагонов, контроля состояния вагонов и грузов («техническое зрение»);

- автоматическая идентификация подвижных объектов посредством применения САИД «Пальма»;

- счет осей подвижного состава;

- обнаружение перегретых буксовых узлов, параметров колесных пар и автосцепок;

- взвешивание подвижного состава;

- определение габаритности подвижного состава.

Маневровые локомотивы, работающие в парках приема и отправления станции, оборудуются системой горочной локомотивной сигнализацией с телеуправлением локомотивом и передачей информации по радиоканалу (ГАЛС Р). Работа радиоканала организована по асинхронному протоколу и обеспечивается в радиусе до 5 км от центра управления. Цикл обмена при одновременной работе 10 локомотивов осуществляется за 1 с.

На локомотив передается задание по скорости роспуска состава, надвигаемого на горку. Эта скорость рассчитывается горочным программно-задающим устройством ГПЗУ на основе сортировочного листка из ИПУ-СС, который предварительно корректируется ДСПГ на своем АРМе.

Соответствие фактического количества вагонов заданному в процессе роспуска состава проверяется на контрольном участке с помощью путевых датчиков счета осей и радиотехнического датчика РТД-С, фиксирующего конец отцепа.

Горочные рельсовые цепи используются только на стрелках спускной части горки и дополнены индуктивно-проводными датчиками ИПД, которые защищают от ложной свободности стрелки при проходе длиннобазных вагонов.

Для управления замедлителями тормозных позиций в подсистеме АРС используется общая с подсистемой ГАЦ динамическая модель скатывания отцепов, которая базируется на геометрических размерах вагонов, определяемых по их инвентарным номерам, и результатах поосного взвешивания отцепов на весомерном участке, расположенным перед головной стрелкой.

Модели маршрутов движения отцепов содержат параметры элементов профиля, координаты размещения напольного оборудования. На основе динамической модели определяются ходовые свойства и прогнозируются траектории движения в процессе скатывания отцепов.

В подсистеме АРС используются модули управления замедлителями МУЗ, которые обеспечивают прямое управление соленоидами оттормаживания (ОТ) и торможения (Т) с применением обратной связи по электронному датчику давления, устанавливаемому непосредственно в тормозном цилиндре замедлителя.

Система КЗП с использованием индуктивно-проводных датчиков ИПД отслеживает движение каждого отцепа до точки соударения со стоящими на пути вагонами. Она позволяет определять не только длину свободной части пути, но и «окна» между отцепами.

Счетчики осей спускной части горки обеспечивают контроль за маневровыми передвижениями и регистрацию всех перестановок вагонов с последующей оперативной передачей данных в ИПУ-СС.

Взаимодействие подсистем ГАЛС, ГАЦ и АРС исключает возможность задания маршрута роспуска на занятый горочным локомотивом путь, торможение маневрового локомотива в замедлителях, взрез стрелки при пошерстном движении локомотива, задание маневрового маршрута с угрозой бокового удара из-за несоблюдения габарита, установку враждебных маршрутов при параллельном роспуске и маневрах.

Контрольно-диагностический комплекс КДК регистрирует отказы аппаратуры, напольного оборудования и программного обеспечения, выявляет предотказное состояние устройств, формирует и архивирует протоколы работы подсистем. Результаты КДК выдаются на рабочее место электромеханика и транслируются диспетчеру дистанции СЦБ.

Система САУ КС обеспечивает автоматическое поддержание давления в пневмосети при минимальном числе работающих компрессоров и равномерной их загрузке.

Система АСТРА-СС в увязке с комплексом горочных устройств автоматики и идентификации подвижного состава является важнейшей частью автоматизированных систем управления для опорных центров управления перевозками АСУ-ОП.

Дата добавления: 2015-09-11; просмотров: 13583;