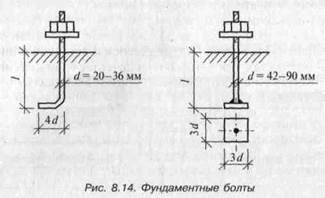

Фундаментные болты

Для соединения базы стальной колонны с фундаментом используются фундаментные болты (анкерные болты).

Фундаментные болты работают на растяжение, которое возникает при передаче на фундамент изгибающих моментов от колонны. Для центрально-сжатых колонн растягивающее усилие принимают условно равным 15% от усилия сжатия колонны, тем самым учитывают случайные изгибающие моменты, которые могут возникнуть в колонне.

Диаметры болтов колеблются от 12 до 140 мм. Расчетные сопротивления болтов принимаются по табл. 60* СНиП 11-23-81*.

Болты заделываются в бетон фундамента на глубину анкеровки, которая зависит от конструкции болтов и диаметра болта (рис. 8.14). Для приведенных конструкций фундаментных болтов длина анкеровки принимается /« 35d.

8.2. Соединения деревянных конструкций

Соединения деревянных конструкций выполняют: на клеях, нагелях (цилиндрические стержни, гвозди, шурупы, болты), врубках, растянутых связях (хомуты, скобы, болты).

Соединения деревянных конструкций должны обеспечивать возможность механизированного изготовления, не вызывать большого ослабления сечений соединяемых элементов, не допускать больших деформаций, быть надежными, позволять легко контролировать состояние соединения при его изготовлении и в процессе эксплуатации.

8.2.1. Соединения на клеях

Для склеивания деревянных конструкций применяются водостойкие и биостойкие, резорциновые, фенольно-резорциновые ал кил резорциновые, фенольные, карбамидно-меламиновые и карбамидные клеи. Выбор клея производится в соответствии с требованиями п. 2.6 СНиП П-25-80 в зависимости от условий эксплуатации конструкций.

Прочность клеевого шва на сдвиг и на отрыв поперек волокон выше, чем прочность склеиваемой древесины. Вследствие этого клееные деревянные конструкции рассматриваются при расчетах как цельные элементы, не подверженные сдвигу в соединениях. При склеивании можно создавать рациональные формы элементов, исключить или рассредоточить по длине пороки древесины, использовать качественную древесину на наиболее напряженныхучастках сечения, а в слабо нагруженных местах сечения применять древесину второго и третьего сортов.

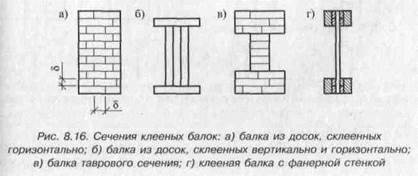

При изготовлении клееных конструкций влажность древесины должна быть не более 15%, доски строганые, толщиной обычно не более 33 мм. После выполнения клееной конструкции она строгается. В элементах прямоугольного сечения слои склеиваемых досок можно располагать горизонтально и вертикально. Стыки

досок выполняют, как правило, зубчатым шипом и реже соединением на «ус» (рис. 8.15).

По длине элемента стыки соседних соединяемых элементов должны располагаться вразбежку с расстоянием между стыками не менее 20 толщин наиболее толстой соединяемой доски или бруска. При этом в одном сечении конструкции соединяют не более 25% всех досок или брусков, в том числе в наиболее напряженной зоне не более одной доски или бруска. Швы склеиваемых кромок в пакетах следует сдвигать не менее чем на толщину слоя 5 (рис. 8.16, а).

8.2.2. Нагельные соединения

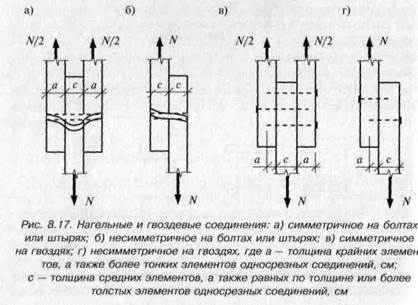

Нагельные соединения применяются для сплачивания сжатых или растянутых элементов (досок, брусьев, бревен), они работают на восприятие сдвигающих усилий. К цилиндрическим нагелям относятся: стальные стержни (штыри, болты), стальные трубчатые стержни, деревянные стержни (из дуба), гвозди, шурупы т.п.

При расчете нагельных соединений различают симметричные и несимметричные соединения (рис. 8.17). Нагели в соединениях работают на изгиб, а соединяемые элементы на смятие. При расчете нагельных соединений определяют усилие, воспринимаемое одним нагелем при изгибе, — Т„ и при смятии средних и крайних элементов — Тс, Т.л (табл. 8.4) и по наименьшему значению усилия находят требуемое количество нагелей «и:

(8.14)

(8.14)

где Пщ — число расчетных швов одного нагеля.

Нагели в соединении располагаются рядами или в шахматном порядке, гвозди могут располагаться также и косыми рядами. Расстояние между нагелями определяется в соответствии с указаниями пп. 5.18, 5.19, 5.20, 5.21 СНиП Н-25-80.

Выполняя нагельное соединение на стальных цилиндрических | нагелях, часть штырей заменяют болтами (25—40%), что препятствует расслоению соединяемых элементов. Длина штырей принимается равной толщине соединяемых элементов, концы штырей закругляют. Нагели, за исключением гвоздей диаметром до 6 мм, ставятся в заранее просверленные отверстия диаметром на 10,2—0,5 мм меньше диаметра нагеля. Гвозди диаметром до 6 мм I забиваются без сверления отверстий.

8.2.3. Соединения на врубках

Врубками называют соединения деревянных элементов, в которых усилия передаются с одного элемента на другой непосредственно через плоскости соприкосновения. Врубки применяются в конструкциях, изготавливаемых из бруса и бревен. Часто в качестве опорных узлов ферм применяются лобовые врубки с одним зубом (рис. 8.18).

Лобовая врубка с одним зубом рассчитывается на смятие (от усилия Л^, действующего под углом а к направлению волокон сминаемого элемента) и на скалывание. Длина плоскости скалывания /ск принимается не менее 1,5/г, где h — полная высота сечения скалываемого элемента. Глубина врубки Л, принимается не более l/4h в промежуточных узлах и не более '/,/г в остальных случаях, при этом глубина врубки должна быть не менее 2 см в брусьях и не менее 3 см в бревнах. На случай аварийного скалывания врубки ставится стяжной болт диаметром 12—24 мм. В нижней части врубки гвоздями прибивается подбалка, служащая для фиксации фермы на пристенном брусе. Зазор, который устраивается между верхним и нижним поясами, компенсирует возможное набухание древесины, которое в случае отсутствия такого зазора будет способствовать скалыванию врубки.

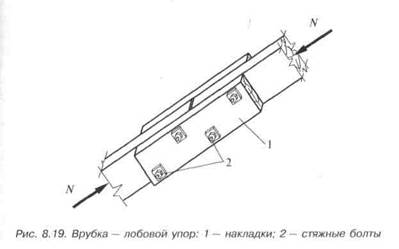

Для соединений двух сжатых элементов, например в верхних поясах ферм, применяют простой лобовой упор (рис. 8.19). Передача сжимающих усилий в лобовом упоре происходит непосредственно «торец в торец», и элементы работают на смятие вдоль волокон, или возможна передача усилий под углом к волокнам элементов (рис. 9.17). Для предотвращения смещения элементов с двух сторон стыка ставят накладки на стяжных болтах диаметром 12—16 мм.

8.3. Соединения сборных железобетонных элементов

Сборные железобетонные элементы соединяются между собой при монтаже. Конструкции стыков должны быть простыми по технологии их осуществления, обеспечивать необходимую прочность, жесткость и долговечность, вместе с тем стыки стремятся делать менее металлоемкими.

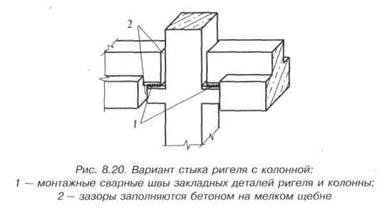

Стыки ригелей с колоннами выполняют жесткими (рис. 4.20) или шарнирными (рис. 8.20). Наиболее жесткие стыки получают путем соединения выпусков рабочей арматуры, состыковывая ее при помощи сварки (с применением накладок или используя ванную сварку) либо соединяя рабочую арматуру через закладные детали. Приваривая только опорные закладные детали (без сварки верхней рабочей арматуры ригеля), получаем шарнирное соединение ригеля с колонной. После соединения арматуры стыки омоноличивают, заполняя все зазоры между элементами бетоном на мелком щебне.

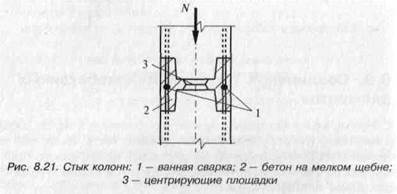

Стыки железобетонных колонн также могут выполняться путем соединения рабочей арматуры ванной сваркой с последующим замоноличиванием. Для более точной передачи нагрузки по оси колонн предусматривают центрирующие площадки, выполняемые из стали или из бетона (рис. 8.21).

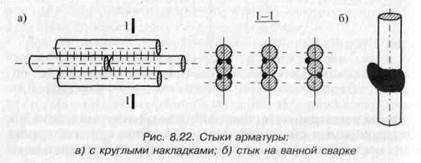

Для стыковки арматуры при монтаже используют электродуговую сварку. При этом, если диаметр свариваемых стержней d>20 мм, возможно применять ванную сварку, которую выполняют в инвентарных (медных) формах. При диаметре арматуры меньше 20 мм выполняют электродуговую сварку с круглыми накладками (рис. 8.22). Существуют и другие способы соединения стержней.

Выпуски арматуры должны обеспечивать возможность осуществления стыка. Для компенсации неточностей в размерах выпусков в стыках может предусматриваться вставка арматуры, длина которой подгоняется по месту и принимается не менее 4d или 150 мм.

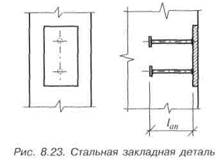

Соединение различных железобетонных конструкций между собой (ребристых плит с балками или фермами, колонн с навесными стеновыми панелями и др.) возможно выполнять, сваривая их закладные детали, которые заранее предусматриваются в конструкциях. Закладные детали выполняют из листового или фасонного проката с приваренными анкерами, которые должны обеспечивать надежную заделку закладной детали в бетоне. Длина анкерных стержней 1т (рис. 8.23) принимается не менее \5da„, где da„ — диаметр анкера, и они принимаются не менее 250 мм. При выполнении соединения анкеров с пластиной сварка выполняется под слоем флюса.

В пластинах закладных деталей, расположенных при бетонировании на верхней поверхности изделия и закрывающих всю или большую часть грани бетонируемого элемента, предусматриваются отверстия для выхода воздуха при укладке бетона. Отверстия в пластинах могут выполняться и для временной фиксации к формам закладной детали. Толщина пластин закладных деталей зависит от действующей на них нагрузки и принимается не менее 4 мм и не менее 0,65dm.

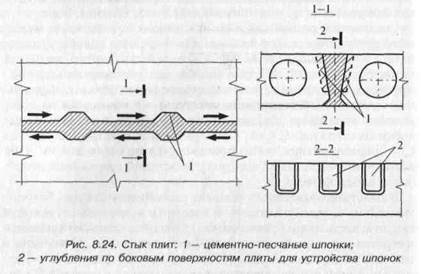

Для препятствия сдвигу железобетонных элементов относительно друг друга в стыке могут выполняться бетонные или цементные шпонки. Шпонки, например, предусматриваются в торцах плит перекрытия (рис. 8.24), что способствует объединению плит перекрытия в единый жесткий диск.

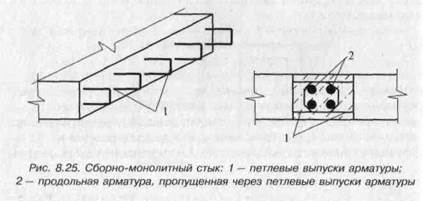

Промежуточным решением между сборными и монолитными конструкциями являются сборно-монолитные железобетонные конструкции. В сборно-монолитных конструкциях стыки выполняются через петлевые выпуски арматуры, через которые дополнительно может пропускаться продольная арматура (рис. 8.25).

Примеры расчета соединений

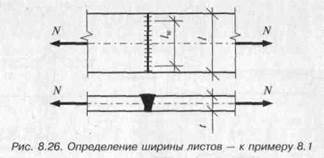

Пример. 8.1.Определить ширину соединяемых элементов /из учета обеспечения прочности стыкового сварного шва. Растягивающая сила jY=280 кН; у„ = 0,95; ус = 1,0. Сварка ручная электродуговая с визуальным контролем качества шва. Соединяемые листы из стали С245, толщиной t- 6 мм (рис. 8.26).

Решение. 1. Определяем нагрузку с учетом коэффициента надежности по ответственности у„ = 0,95: N= 2800,95 = 266 кН. 2. Находим расчетное сопротивление стали: Л, = 240 МПа = 24,0 кН/см2 (табл. 2.2). 3. Определяем расчетное сопротивление стыкового сварного шва (так как шов работает на растяжение при визуальном контроле качества), ^ = 0,85^ = 0,85-24,0 = 20,4 кН/см2.

4. Определяем расчетную длину шва: 4= WKlc = 266/20,4-1,0= 13,04 см.

5. Находим длину шва с.учетом непровара и кратера:

/= lw + 2t- 13,04 + 2-0,6= 14,24 см; округляем и принимаем ширину листов и, соответственно, длину шва /=14,5 см.

Вывод.Принимаем ширину свариваемых листов 14,5 см.

Задачи для самостоятельной работы

Задача 8.1. Проверить прочность стыкового сварного шва. Сталь С235. Сварка ручная электродуговая. Визуальный контроль качества шва. уе= 1,0. На соединение действует сжимающее усилие N= 180 кН, у„ = 0,95, размеры соединяемых листов — см. рис. 8.32.

Задача 8.2.Определить длину угловых сварных швов в соединении (рис. 8.33). Сталь С275. Электроды Э46. Сварка ручная электродуговая, у(.= 1,0. Климатический район строительства П4.

7V=5O0 кН, у„ = 0,95. Толщина листов tt = 12 мм, /2 = 6 мм.

Задача 8.3.Определить длину сварных швов, прикрепляющих уголок к фасонке фермы. Климатический район строительства П4, ус = 0,9. Сварка ручная электродуговая. На стержень из уголка 70 х 6 действует растягивающее усилие N= 100 кН, у„ = 0,95; фасонка выполнена толщиной /=12 мм, сталь С245 (рис. 8.34).

|

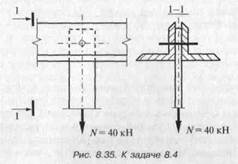

Задача8.4. Проверить прочность болтового соединения сталь-I ной полосы толщиной 12 мм с уголками 90x8. Сталь С245 . На-I грузка 7V= 40 кН, у„ = 0,95, уг = 0,95. Болты класса 5.8 диаметром I24 мм (рис. 8.35).

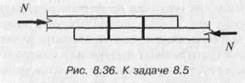

Задача 8.5.Рассчитать нагельное соединение (рис. 8.36). Нагрузка на соединение N=25 кН, у„ = 0,95. Диаметр нагелей 16 мм, нагели стальные. Толщина соединяемых досок 70 мм. Темпера-турно-влажностные условия эксплуатации А2, тв = 1,0. Материал досок — сосна, сорт 1.

|

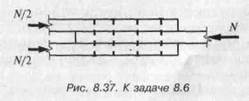

Задача 8.6.Проверить прочность соединения досок на гвоздях d= 5 мм, длиной /= 150 мм, количество гвоздей по 4 штуки с каждой стороны. Толщина досок 50 мм. На соединение действует сила N= 15 кН, у„= 1,0. Материал досок — сосна, сорт 1 (рис. 8.37).

Дата добавления: 2015-09-02; просмотров: 2911;