Принципы построения системы технического обслуживания и ремонта

Для построения системы технического обслуживания и ремонта необходимо выявить:

- ресурс всех элементов машины;

- элементы, имеющие ресурс меньше чем сама машина;

- вид операции, необходимой для восстановления работоспособности отказавшего элемента;

- величину наработки, при которой необходимо проводить

профилактические или ремонтные операции;

- построить систему ТО и ремонта.

Ресурс элементов машины определяется либо на основе расчётных данных по надёжности машины полученных при проектировании машины, либо, что наиболее часто встречается, на основе специальных испытаний, цель которых - определить показатели надёжности элементов машины и машины в целом.

После определения ресурса каждого элемента машины и ресурса машины в целом, несложно определить те детали, у которых ресурс меньше ресурса самой машины.

Вид операции, необходимой для восстановления работоспособности элемента определяется исходя из назначения и конструкции этого элемента. В практике эксплуатации машин принято, что все заправочные, регулировочные, смазочные, контрольные и крепёжные работы относятся к работам профилактического характера, а все работы связанные с заменой отказавшего элемента - к ремонтным. Исходя из этого, весь комплекс работ по обеспечению работоспособности машины подразделяется на техническое обслуживание (профилактические работы) и ремонт (ремонтные работы).

Определение величины наработки машины, при которой необходимо проведение ТО или ремонта - это одна из наиболее сложных задач построения системы ТО и ремонта. В практике эксплуатации транспортных машин принято проводить все профилактические работы планово, в принудительном порядке через определённую величину наработки. Эту величину принято называть периодичностью ТО. Существует несколько методов определения периодичности ТО. Неотъемлемой частью каждого метода является информации о надёжности элементов машины.

Рассмотрим определение периодичности ТО на примере автомобильного транспорта. На автомобильном транспорте, где имеется масса однотипных машин определять периодичность ТО для каждой машины не целесообразно, т.к. это экономически не выгодно. Поэтому периодичность ТО определяют для совокупности одноимённых машин (например: автомобилей одной марки или семейства марок).

Для этих целей собирают статистику по отказам рассматриваемого элемента по нескольким автомобилям данной марки. Затем материал обрабатывают и получают характеристики надёжности данного элемента машины. Имея данный материал, определяют периодичность ТО одним из методов. Наиболее распространённым и наиболее часто используемым является метод определения периодичности ТО по допустимому уровню безотказности.

Метод определение периодичности ТО по допустимому уровню

безотказности

Этот метод основан на выборе такой рациональной периодичности, при которой вероятность отказа элемента (Fо) не превышает заранее заданной величины, называемой риском (Fр).

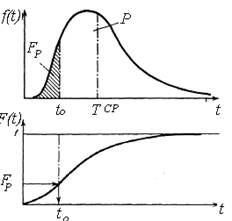

Предположим, что на основе испытаний мы имеем характеристики надёжности элемента, представленные на рисунке 49. Задаёмся величиной риска, которая может быть выражена либо через вероятность отказа, либо через вероятность безотказной работы.

Общепринято, что для агрегатов и механизмов автомобиля, обеспечивающих безопасность движения величина риска равна F = 0,02-0,l (P = 0,98-0,9), для прочих узлов и агрегатов – F = 0,1-0,15. По выбранной величине риска определяем величину наработок (tо) которую и принимаем за периодичность технического обслуживания.

Рисунок 51 - Определение периодичности ТО по допустимому уровню

безотказности

Определённая таким образом периодичность значительно меньше средней наработки на отказ (Тср ) и допускает, что в эксплуатации часть изделий откажет до проведения профилактики (Fр – заштрихованная площадь на рисунке 50), но для основной части изделий ТО будет проведено своевременно.

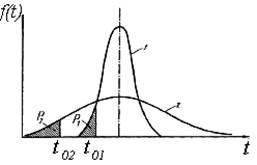

Следует отметить, что периодичность tо сильно зависит от величины вариации наработки на отказ (см. рисунок 52) и зависит от принятой допустимой вероятности безотказной работы.

Рисунок 52 - Влияние вариации на оптимальную периодичность

На рисунке 52 приведены распределения наработки на отказы двух элементов (1 и 2), имеющих одинаковые средний наработки (Тcр1 = Тcр2 ) но разные вариации, причём V1<V2. При определении для этих элементов периодичности ТО, при равной величине риска, видно, что t 01 > t 02 .

Формирование системы технического обслуживания. Определение величины периодичности ТО даётся ответ на вопрос когда проводить техническое обслуживание данному элементу машины. Но сложная машина состоит из большого количества элементов, у каждого из которых своя периодичность ТО. Если следовать этим периодичностям, то машине в целом практически ежедневно необходимо проводить ТО того или иного элемента. Это может привести к большим сложностям в организации работ и значительным потерям рабочего времени.

Поэтому, после определения периодичности ТО каждого элемента машины приступают к группировке операций, т.е. к формированию системы ТО. Методы группировки различные, но все они направлены на уменьшение количества видов ТО и уменьшения времени простоя машины на техническом обслуживании. Однако, следует иметь в виду, что группировка операций неизбежно связана с отклонением периодичности ТО данного вида от оптимальных периодичностей ТО отдельных элементов машины.

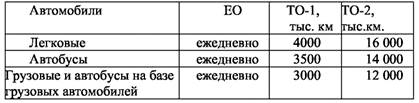

Так на автомобильном транспорте система ТО состоит из трёх видов обслуживания:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2).

Каждый вид ТО отличается тем, что он имеет свою периодичность и свою номенклатуру работ (перечень элементов которым необходимо поводить ТО). В таблице приведены оптимальные периодичности ТО отечественных автомобилей.

Дата добавления: 2015-11-20; просмотров: 3094;