Выбор материала авиационных конструкций

При выборе материала конструкции необходимо учитывать целый ряд факторов: стоимость материала, возможность применения высокопроизводительных процессов обработки, однородность, неизменность механических свойств во всём возможном при эксплуатации диапазоне температур, долговечность. Однако наибольшее внимание при выборе материала должно уделяться обеспечению необходимой прочности и жёсткости конструкции при наименьшей массе, т.е. должно удовлетворяется главное требование – высокая весовая эффективность конструкции (максимальное отношение полезной нагрузки к общей взлетной массе при сохранении уровня других качественных показателей).

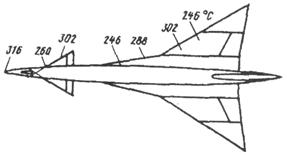

| Рис.3.5. Установившиеся температуры поверхности самолета при скорости полета М = 3 на высоте полета H =20 км |

При выборе материала необходимо учитывать температурные условия, в которых работает конструкция (рис.3.5). Развитие сверхзвуковых и космических ЛА определяет использование материалов, способных длительно работать при температурах при температурах порядка 1000 0 ... 1500 0С. Обшивка таких аппаратов должна обладать высокими жаропрочностью, жаростойкостью и жесткостью при минимальной массе. Выбор материалов, оптимальных для каждого температурного интервала эксплуатации, целесообразно производить по удельным (отнесенным к плотности) механическим характеристикам и коррозионной стойкости. Для силовых конструкций основными критериями являются удельный предел прочности  и удельный предел текучести

и удельный предел текучести  , а для малонагруженных протяженных элементов - удельный модуль жесткости

, а для малонагруженных протяженных элементов - удельный модуль жесткости  . Длительная эксплуатация аппаратов не только при постоянных, но и при циклических повышенных температурах требует учета пластических свойств материала и ползучести.

. Длительная эксплуатация аппаратов не только при постоянных, но и при циклических повышенных температурах требует учета пластических свойств материала и ползучести.

Критерием, связывающим прочность и массу и позволяющим, следовательно, сравнивать различные материалы, является удельная прочность. Масса детали, имеющей площадь поперечного сечения  , длину

, длину  и выполненной из материала с плотностью

и выполненной из материала с плотностью  , будет

, будет  Площадь

Площадь  определяется действующей нагрузкой и допускаемым напряжением при рассматриваемом виде деформации. Так, при растяжении силой

определяется действующей нагрузкой и допускаемым напряжением при рассматриваемом виде деформации. Так, при растяжении силой  потребная площадь сечения детали

потребная площадь сечения детали  , где

, где  предел прочности материала при растяжении. Подставив

предел прочности материала при растяжении. Подставив  в выражение для

в выражение для  получим

получим  Отношение

Отношение  носит название удельной прочности при растяжении.

носит название удельной прочности при растяжении.

Таблица 3.1

| Материал | ρ, г/см3 | σв, МПа | σв /ρ | Е, ГПа | Е/ρ |

| Магниевые сплавы: деформируемые литейные | 1,76…1,83 1,76…1,93 | 200…300 160…330 | 115...165 88…170 | 42…43 42…45 | 23,5…24,8 22,2…25,6 |

| Алюминиевые сплавы: деформируемые литейные | 2,76…2,89 2,55…2,89 | 380…560 200…340 | 138…194 76…122 | 70…77 70…72 | 23,3…27,7 25…27,4 |

| Титановые сплавы: деформируемые литейные | 4,43…4,68 4,41…4,49 | 600…1200 500…1000 | 136…256 113…213 | 110…120 100…118 | 23,6…27,0 22,3…26,5 |

| Легированные стали: качественные высококачественные жаропрочные | 7,85 7,77…7,9 7,9…7,92 | 1000…1200 1600…1900 550…1000 | 128…153 202…243 70…126 | 190…210 185…200 | 25,5 24,3…27,0 23,4…25,2 |

| Композиционные материалы: стеклопластики углепластики боропластики | 1,85…2,12 1,28…1,5 | 1200…1700 1000…1200 1400…1800 | 755…800 780…800 700…900 | 45…70 160…180 200…270 | 28…35 107…123 100…135 |

Для каждого вида деформации есть свои выражения для удельной прочности. Чем выше значение удельной прочности, тем меньше масса детали. Критерием, связывающим жёсткость и массу, является удельная жёсткость - отношение модуля упругости к плотности  . В табл. 3.1 приведены характеристики удельной прочности и удельной жёсткости магниевых, алюминиевых, титановых сплавов и сталей, а также некоторых композиционных материалов (КМ), которые широко используются в авиационных конструкциях.

. В табл. 3.1 приведены характеристики удельной прочности и удельной жёсткости магниевых, алюминиевых, титановых сплавов и сталей, а также некоторых композиционных материалов (КМ), которые широко используются в авиационных конструкциях.

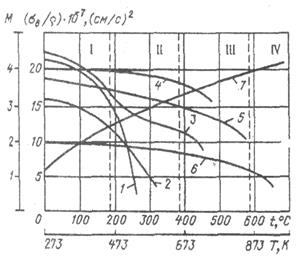

Рис.3.5. Зависимость удельной прочности некоторых материалов от температуры: 1 - Д16Т, σв =420 МПа, ρ=2,78 г/см3; 2 – 30ХГСА, σв =1100 МПа, ρ=7,85 г/см3; 3 – 30ХГСНА, σв =1600 МПа, ρ=7,8 г/см3; 4 - ВТ6, σв =1000 МПа, ρ=4,43 г/см3; 5 – Х18Н9Т, σв =850 МПа, ρ=7,9 г/см3;

При повышении рабочей температуры начинается снижение механических характеристик материалов, как это показано на рис.3.6 и рис.3.7 (1,2 - кривые зависимости удельной прочности алюминиевых сплавов В95 и Д16 от температуры; 3, 4, 5, 6 - аналогичные кривые соответственно для титанового сплава ВТ6, стали легированной 30ХГСА, коррозионностойкой ВНС-2 и жаропрочной с элементами Ni и Со). Характер приведенных кривых говорит о том, что начиная с некоторой температуры возникает интенсивное снижение удельной прочности, требующее для компенсации либо увеличения массы, либо перехода на более термостойкие материалы, либо применения жаростойких защитных покрытий. Учитывая, что температура при аэродинамическом нагреве самолета меняется в соответствии с формулой  , где

, где  температура окружающего воздуха на заданной высоте полета, H - высота полета; М - скорость полета, можно нанести на тот же график (рис.3.7) зависимость

температура окружающего воздуха на заданной высоте полета, H - высота полета; М - скорость полета, можно нанести на тот же график (рис.3.7) зависимость  (кривая 7) и выявить рабочие области I—IV для различных материалов в зависимости от заданной скорости полета.

(кривая 7) и выявить рабочие области I—IV для различных материалов в зависимости от заданной скорости полета.

| Рис.3.7. Зависимость удельной прочности различных материалов от температуры (кривые 1-6) и температуры от числа М (кривая 7) |

Такими областями применения материалов будут: I - для алюминиевых сплавов; II - для легированных сталей и титановых сплавов; III - для коррозионностойких сталей; IV - для жаропрочных сплавов. Из сравнения свойств (прочности, длительной прочности, выносливости и ползучести при повышенных температурах) титановых сплавов на основе алюминия, титана, никеля, ниобия следует, что алюминиевые сплавы целесообразно применять при температурах до 150 0С, титановые - до 480 0С, различные никельхромовые - до 870 0С, ниобиевые сплавы с соответствующим защитным покрытием пригодны для работы при высоких температурах до 1300 0С.

Итак, при температурах до 200°С основными конструкционными материалами являются высокопрочные алюминиевые сплавы. Из них изготавливаются обшивка, лонжероны, стрингеры, нервюры, шпангоуты, различные кронштейны. Большие по размерам нагруженные детали - кронштейны, корпусы колёс и т.п., а также многие детали управления изготавливаются из магниевых сплавов. Сильно нагруженные детали шасси, узлы крепления агрегатов, пояса лонжеронов в корневых сечениях и т.п. изготовляются из легированных высококачественных сталей. Применение титановых сплавов в этом диапазоне температур, несмотря на их высокую удельную прочность, не является целесообразным из-за их относительно высокой стоимости. При температурах 200…500°С лучшими конструкционными материалами являются титановые сплавы, а при температурах до 700°С - жаропрочные стали.

Применение КМ в конструкции позволяет значительно снизить её массу. В настоящее время широко используют волокна стекла, углерода, бора и некоторых других материалов в соединении с называемой матрицей, в качестве которой используются искусственные смолы, алюминий, магний, титан или их сплавы. Стеклопластики целесообразно использовать для деталей конструкционного назначения, работающих преимущественно на растяжение при температурах, не превышающих 100…150°С. Из них можно изготовлять лонжероны, нервюры и обшивку триммеров, сервокомпенсаторов, небольших по размеру элеронов и рулей и т.п. Углепластики обладают высоким модулем упругости, превышающим модуль упругости алюминиевых сплавов примерно в два раза. Из них изготовляют обшивку, панели, подкрепляющие элементы силового набора планера самолёта. Такие конструкции работают надёжно в диапазоне температур до 200°С, а некоторые углепластики сохраняют высокие прочностные характеристики и до 300°С.

Из полимерных материалов (рис.3.8) самыми высокими прочностными и жесткостными характеристиками обладают боропластики. Модуль упругости боропластиков в 3,0…3,5 раза превышает модуль упругости алюминиевых сплавов. Кроме того, боропластики имеют высокий предел динамической и статической выносливости, малую ползучесть и деформативность в направлении волокон, повышенную тепло- и электропроводность. В сравнении с углепластиками они обладают повышенной (в 2,0…2,5 раза) прочностью при сжатии. Из боропластиков изготавливают панели обшивки, элементы силового набора, они используются для подкрепления металлических силовых элементов- лонжеронов, силовых нервюр, панелей и т.п. Боропластики сохраняют высокие механические характеристики до 200…300°С. К недостаткам угле- и боропластиков следует отнести сравнительно низкие значения удельной вязкости и прочности при сдвиге.

| Рис.3.8. Применение ПКМ в конструкции пассажирского самолета Ту-204 |

Очень высокие механические характеристики имеют и КМ на основе металлов, армированных волокнами углерода и бора. Так, композиционные материалы с алюминиевой матрицей и бороволокном с плотностью ρ = 2,6…2,7 г/см3 имеют предел прочности при растяжении σв = 1100…1200 МПа и модуль упругости Е=220…240 ГПа. Величина их удельной прочности  = 410…450 более чем в два раза превышает этот показатель для алюминиевых сплавов, а диапазон температуры, при которой они сохраняют свои характеристики, повышается до 450°С. Кроме того, металлическая матрица в отличие от полимерной хорошо воспринимает сдвигающие нагрузки.

= 410…450 более чем в два раза превышает этот показатель для алюминиевых сплавов, а диапазон температуры, при которой они сохраняют свои характеристики, повышается до 450°С. Кроме того, металлическая матрица в отличие от полимерной хорошо воспринимает сдвигающие нагрузки.

Применение в конструкции несущих поверхностей самолёта КМ благодаря их высокой жёсткости позволяет улучшить флаттерные характеристики, при этом снижение массы тех элементов, где они используются, может достигнуть 40% и даже более.

Широкое использование КМ, особенно на основе бороволокна, ограничивается их пока высокой стоимостью. При выборе материала конструкции следует также учитывать и изменение его прочности при повторных нагрузках. Прочность всех материалов при повторных нагрузках существенно снижается. Это снижение происходит в разной степени для различных материалов, при этом оно будет тем больше, чем больше число нагружений и чем большей будет концентрация напряжений.

Повторяемость нагрузок и из величина зависят от назначения самолёта, его лётных характеристик и условий эксплуатации. Прочность конструкции при повторных нагрузках носит название усталостной прочности. Под усталостным разрушением материала понимают его разрушение в результате циклического воздействия напряжений. С ростом крейсерских, взлётных и посадочных скоростей увеличились динамические нагрузки конструкции самолёта в полёте, при взлёте, посадке и рулёжке. Увеличение высоты полёта привело к росту избыточного давления в герметичных кабинах, что также вызывает циклическое нагружение конструкции самолёта. Для скоростных самолётов с реактивными двигателями необходимо учитывать акустическую усталость, а для сверхзвуковых самолётов из-за аэродинамического нагрева- усталость, связанную с появлением температурных напряжений, и термическую усталость.

Предотвращение усталостных разрушений- одна из важнейших проблем в авиации. Повышение усталостной прочности конструкции может быть достигнуто несколькими способами. Наиболее эффективным способом является уменьшение действующих напряжений в элементах конструкции. Но использование этого способа приводит к значительному увеличению массы и применяется поэтому лишь для отдельных наиболее ответственных деталей. Другими эффективными способами повышения усталостной прочности являются устранение концентраторов напряжений, ограничение скорости распространения трещин, создание конструкции с несколькими путями передачи нагрузок, правильный выбор материала конструкции. Широкое распространение для повышения усталостной прочности деталей получил метод упрочнения поверхностных слоёв наклёпом с помощью дробеструйной обработки.

В последние годы с появлением очень мощных турбореактивных двигателей шум высокой интенсивности стал причиной разрушения отдельных деталей самолёта. Основным источником шума является высокое давление, создаваемое турбулентностью воздушного потока. Уровень шума возрастает с увеличением скорости полёта. Проблема акустической усталости особенно важна для элементов и панелей конструкции, расположенных вблизи выхлопного сопла реактивных двигателей. Акустическая прочность у слоистых панелей обшивки с сотовым заполнителем выше, чем у эквивалентной однослойной обшивки.

Детали, подверженные в процессе работы периодическому нагреву и охлаждению, иногда разрушаются в результате термической усталости. На термическую усталость влияют главным образом коррозия, концентрация напряжений и структурные изменения материала при колебаниях температуры. От термической усталости могут разрушиться детали авиационных двигателей и некоторые детали конструкции самолёта. Одним из эффективных способов повышения стойкости к термической усталости является защитное покрытие деталей.

Контрольные вопросы

1. Приведите классификацию тонкостенных деталей авиатехники.

2. Что является определяющим признаком класса и определяющим признаком подкласса?

3. Чем вызвана актуальность классификации тонкостенных деталей?

4. Приведите структуру кода классификатора деталей.

5. Какова особенность кодирования деталей, изготавливаемых механообработкой?

6. Какими возможностями обладает ЛА, если при его конструировании используются композиционные материалы?

7. Какими конструкционными и технологическими достоинствами обладают ПКМ?

8. Какие механические показатели присущи композиционным материалам?

9. Какими величинами оценивается удельная прочность и удельная жесткость?

10. Как зависят от температуры механические характеристики конструкционных материалов?

11. Какие материалы и в каком диапазоне температур используются в авиационных конструкциях?

Лекция 4

Дата добавления: 2015-08-21; просмотров: 7340;