Горных выработок

Бетонную крепь наиболее широко применяют для крепления стволов в обычных горно-геологических условиях. Она представляет собой сплошной монолитный цилиндр, прочно примыкающий своей внешней поверхностью к окружающим ствол породам. Толщина бетонной крепи 20—60 см.

Перед возведением бетонной крепи устраивают опорный венец. В крепких необводненных породах опорные венцы иногда не применяют. В этих условиях крепь может удерживаться силами трения и сцепления бетона крепи с окружающими породами. В слабых обводненных породах возведение опорных венцов обязательно. Расстояние между опорными венцами зависит от устойчивости пересекаемых пород и принимается обычно 30—60 м.

Бетонную крепь возводят из жесткого бетона марки 150—200, а при возведении крепи сверху вниз применяют высокопрочные быстротвердеющие бетоны, которые приготовляют на поверхности и бетономешалках. Готовый бетон доставляют в ствол по трубам и в некоторых случаях — в бадьях.

В качестве опалубки в настоящее время применяют металлическую передвижную опалубку или металлические шаблоны. Деревянную опалубку применяют крайне редко из-за большой трудоемкости работ по изготовлению и возведению ее. В последние годы создано несколько конструкций металлической створчатой опалубки.

Достоинства створчатой опалубки заключаются в возможности низведения крепи вслед за подвиганием забоя, отсутствии временной крепи и опорных венцов, повышении производительности труда.

Ж е л е з о б е т о н н а я к р е п ь может быть монолитной и сборной. В конструктивном отношении монолитная железобетонная крепь отличается от бетонной наличием стальной арматуры, благодаря которой способна воспринимать большие сжимающие и растягивающие напряжения. Толщина ее, по сравнению с бетонной, при прочих равных условиях в 1,5—2 раза меньше и составляет в среднем 200-400 мм.

Установление металлической арматуры усложняет и удорожает возведение крепи, поэтому монолитную железобетонную крепь применяют в стволах с большим неравномерным горным давлением, при ликвидации аварий и в отдельных случаях для крепления устья ствола и участков сопряжений ствола с выработками околоствольного двора.

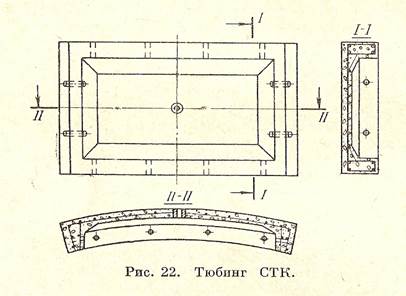

С б о р н у ю ж е л е з о б е т о н н у ю к р е п ь собирают из отдельных сегментов, называемых тюбингами. В настоящее время применяют ребристые тюбинги конструкции УкрНИИОМШС и СТК (рис. 22).

Ребристые тюбинги предназначены для крепления стволов диаметром в свету от 4,5 до 8 м и имеют три типоразмера. Высота тюбингов 1040 мм, толщина от 270 до 350 мм, длина по наружной дуге от 2290 до 2480 мм, вес от 1060 до 1540 кг. Тюбинги соединяют в кольцо без болтов благодаря цилиндрическим поверхностям на радиальных ребрах. Кольца между собой соединяют болтами. По периметру внутренних кромок тюбинги имеют полуканавку 7 X 50 мм для образования чеканочной канавки для гидроизоляции стыков.

Тюбинги изготовляют из бетона марок 200, 250, 300; в качестве арматуры применяют горячекатаную сталь периодического профиля и холоднотянутую сталь.

Крепь возводят обычно с устройством опорных венцов через 15—20 м, поэтому изготовляют тюбинги нормальные и специальные (венцовые, предвенцовые и для монтажа водоулавливающих колец).

Тюбинги СТК отличаются от ребристых отсутствием промежуточных ребер, постоянством высоты и толщины для всех диаметров стволов {от 4,5 до 8 м), отсутствием полуканавок для чеканки швов, так как гидроизоляцию стыков выполняют мастикой «Гидроизомаст».

Преимущества тюбингов СТК заключаются в относительно малом весе их, меньшем расходе арматуры и бетона и однотипности арматурного каркаса для всех типоразмеров.

Достоинствами тюбинговой крепи являются большая несущая способность (до 40 тс/м2), способность воспринимать после тампонажа

закрепного пространства как симметричные, так и несимметричные нагрузки, индустриальный метод изготовления. Недостатками — высокая стоимость крепи и значительный расход металла.

М е т а л л и ч е с к а я к р е п ь для вертикальных стволов шахт может быть временной и постоянной.

Временную металлическую крепь применяют для предохранения стенок ствола от выпадения отдельных кусков породы и поддержания их до возведения постоянной крепи. Применяют ее в виде колец из швеллеров № 14—-20. Кольца подвешивают друг к другу на специальных подвесках из круглой стали диаметром 25—32 мм. Расстояние между кольцами по высоте принимают 0,7—1,2 м в зависимости от устойчивости пород, диаметра ствола и номера швеллера. Между кольцами для жесткости устанавливают распорные трубчатые металлические стойки диаметром 100 мм. Кольца крепи после проверки правильности установки тщательно расклинивают. Зазоры между кольцами и стенками ствола равны толщине затяжки. В качестве затяжки применяют горбыли или доски.

Постоянную металлическую крепь применяют в виде тюбингов при сложных гидрогеологических условиях и большом сроке службы ствола.

Тюбинги изготовляют из чугуна и стали. Стальные тюбинги по сравнению с чугунными имеют большую прочность и меньший вес. Однако они имеют высокую стоимость и склонны к коррозии. В нашей стране для крепления стволов используют только чугунные тюбинги.

Металлическая сегментная крепь бывает с внешними и внутренними ребрами жесткости. У первого типа тюбингов ребра обращены и породе, а у второго — внутрь ствола. В первом случае тюбинги называют несболчиваемыми, а во втором — сболчиваемыми. На практике преимущественное применение находит крепь из сболчиваемых тюбингов, так как они просты по конструкции, позволяющей нозводить крепь как снизу вверх, так и сверху вниз, удобны для армировки.

Чугунную тюбинговую крепь вертикальных стволов возводят звеньями высотой 20—35 м, в конце которых устанавливают опорные кольца, монтируемые из тюбингов особой конструкции. Нормальный тюбинг имеет высоту 1,5 м, ширину. 1,5—2 м и толщину стенки 117 мм и больше. Тюбинговое кольцо обычно состоит из 10 нормальных тюбингов. Вес каждого тюбинга 811—1286 кг.

Достоинствами металлической тюбинговой крепи являются большая несущая способность, водонепроницаемость и долговечность; недостатками — высокая стоимость и большой расход металла.

Дата добавления: 2015-07-14; просмотров: 2234;