КАВИТАЦИЯ В НАСОСАХ

При эксплуатации насосов, имеющих давление во всасывающем патрубке ниже атмосферного, возникает опасность кавитации. Кавитацией называется местное выделение из жидкости газов и паров (вскипание жидкости) с последующим разрушением (конденсацией и смыканием) выделившихся парогазовых пузырьков, сопровождающимся непрерывными гидравлическими микроударами высокой частоты, большими давлениями и температурами в центрах конденсации. Это явление ограничивает возможности действия насосов, турбин, а также гребных винтов.

Чистые жидкости подобно твердым телам выдерживают очень высокие напряжения растяжения. Однако реальные жидкости разрываются (кавитируют) при напряжениях сжатия (давлениях), близких к давлению паров. Это объясняется тем, что в реальных жидкостях имеются инородные частицы, твердые и газообразные, на поверхности которых образуются слабые для разрыва жидкости участки, служащие зародышами кавитации. Кавитация возникает также в микроскопической несмачиваемой трещине на поверхности рабочего органа гидромашины.

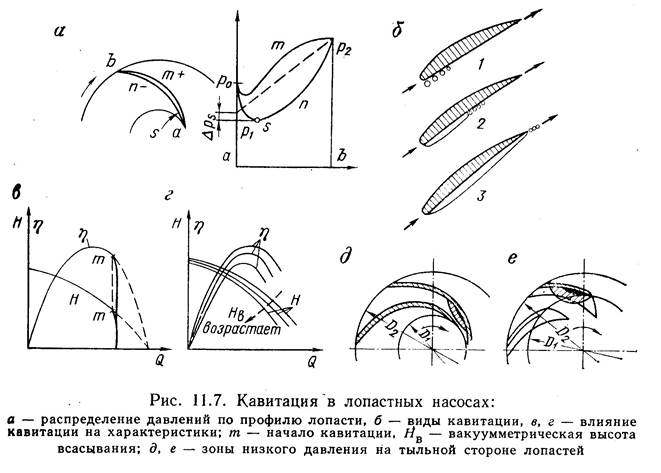

Падение давления жидкости до предельного значения может быть по всему сечению потока, и тогда происходит разрыв в этом сечении с образованием обширной паровой полости во всасывающем тракте насоса. Происходит срыв подачи. Если такой разрыв возникает в цилиндре возвратно-поступательного насоса, то следствием является сильный механический удар поршня о жидкость и возможно повреждение насоса. Падение давления может быть также местным, обусловленным неравномерностью распределения скорости и давления по сечению потока. Обратимся, например, к вращающемуся рабочему колесу центробежного насоса (рис. 11.7, а). Среднее по сечению давление изменяется в межлопастном канале от plдо р2, но на любой лопасти имеется избыток давления по передней поверхности amb и недостаток на задней поверхности anb. На передней кромке лопасти давление заторможенного потока равно р0. В некоторой точке профиля s давление ниже, чем pl,на Dрs. В этой зоне возникает кавитация, если чрезмерно снизить давление при входе в насос.

Существуют различные стадии кавитации при обтекании лопастей без тотального разрыва потока (рис. 11.7,б):

1 — в виде отдельных пузырьков, которые растут, передвигаются вдоль лопастей и исчезают (захлопываются);

2 — в виде стационарных полостей (отрывов), охватывающих часть лопасти рабочего колеса;

3 — в виде стационарных полостей, простирающихся по всей лопасти и замыкающихся за нею.

О появлении кавитации в динамических насосах свидетельствуют следующие признаки отрицательного действия ее на насос вплоть до повреждений.

1. Шум, происходящий в результате конденсации («захлопывания») паровых пузырьков и превышающий тот, который устанавливается при работе насоса в ударных режимах. Этот шум напоминает грохот перекатывающихся камней.

2. Снижение технических показателей — подачи, мощности, к. п. д. При низких значениях ns кривые характеристики резко падают с возрастанием подачи до значения, при котором начинается кавитация (рис. 11.7, в). В быстроходных центробежных насосах кривые изгибаются постепенно (рис. 11.7, г).

Эти различия в проявлении кавитации вызваны особенностями рабочих колес. В колесах с низким ns межлопастные каналы узкие и длинные. Как только давление на входе в колесо снижается до давления парообразования, небольшое увеличение расхода жидкости приводит к распространению паровой области по всей ширине канала. В колесах с высоким ns каналы между лопастями широкие и короткие. Поэтому требуется значительное увеличение расхода и соответствующее снижение среднего давления перед лопастями, чтобы зона парообразования распространилась на всю ширину канала.

В многоступенчатом центробежном насосе кавитация возникает только в первой ступени; поэтому снижение кривых Н и h выражено менее отчетливо, чем в одноступенчатом насосе.

Снижение кривых может начаться до того, как проявляется кавитация. Это вызвано выделением воздуха из воды или легких фракций из нефтепродукта при пониженном давлении на входе в колесо.

3. Интенсивный износ стенок (кавитационная эрозия) в зоне конденсации паровых пузырьков при длительной кавитации. Механизм этого явления до настоящего времени освещен не полностью. Опыты показали, что разрушение поверхностей — результат механического воздействия на них точечных гидравлических ударов («бомбардировок»), а электрохимические и химические процессы существенной роли не играют. Под влиянием колебаний давления, частота которых достигает 2500 Гц, материал стенок устает, и в нем появляются ослабления и трещины. Расчлененные зерна подвергаются колебаниям изгиба, что завершается их изломом в плоскостях спайки кристаллов и полным удалением. В образующуюся каверну проникает жидкость, смешанная с паром, и разрушение прогрессирует. Разъеденная поверхность приобретает губчатую текстуру.

Различные материалы сопротивляются кавитации по-разному. Неоднородные структуры, содержащие точки слабого сопротивления, благоприятствуют появлению микрокаверн. Наоборот, гомогенные мелкозернистые структуры сопротивляются кавитации лучше. Положение сплавов в порядке возрастания сопротивления кавитации [23]: чугун, обычная бронза, алюминиевая бронза, углеродистая сталь, хромистая сталь, нержавеющая сталь. Пористые и шероховатые поверхности, а также острые выемки снижают сопротивление кавитации так же, как и сопротивление усталости.

Вода более агрессивна, нежели масло, так как ее молекулы меньше и проникают в атакуемую поверхность глубже, чем молекулы масла.

4. Вибрации, интенсивность которых зависит от развития кавитации. Как во всяком явлении равновесия фаз, конденсация пара в полостях происходит с запаздыванием, вследствие чего возврат к равновесному состоянию совершается резко и охватывает большую часть паровой полости. Паровые полости как бы «дышат» — надуваются и сжимаются. Это явление на различных лопастях может быть сдвинуто по фазе, и тогда колебания давления могут суммироваться в ненулевую результирующую поперечную силу, действующую на ротор и вызывающую вибрации [23].

| <== предыдущая лекция | | | следующая лекция ==> |

| СОВМЕСТНАЯ РАБОТА НАСОСОВ | | | Измерения. Испытания насосов имеют целью: |

Дата добавления: 2015-07-10; просмотров: 1477;