I. ПОНЯТИЯ О ДЕФЕКТАХ И ДЕФЕКТНОЙ ПРОДУКЦИИ

Основным способом получения сплавов является смешивание различных металлов в определенных пропорциях, расплавление и отливка их в специальные формы.

Применение литья в металлические формы, по выплавляемым моделям, центробежным методом, в оболочковые формы позволяет получать отливки различной конфигурации, требующие незначительной механической и термической обработки для превращения их в готовые изделия.

Для изготовления деталей в большинстве случаев используют различные методы обработки металлов давлением, как то: прокатка, ковка, штамповка, прессование, волочение. В дальнейшем полученные полуфабрикаты подвергаются механической, термической, химико-термической, электрохимической и другим видам обработки.

В результате фазовых превращений при нагреве и охлаждении металла, а также вследствие пластической деформации происходит формирование микро – и макроструктуры металла.

Структура любого металла не является идеально сплошной. По современной теории пластичности металла и сплавы представляют собой физико-химическую систему, состоящую из кристаллов основного металла, внутри и по границам которых распределены примеси и легирующие элементы, а также различные пороки, различающиеся размерами, формой и расположением в металле. Например, в тонкой структуре можно наблюдать дислокации и вакансии (искажения и несовершенства кристаллической решетки металла); в микроструктуре – микротрещины и микропоры; в макроструктуре – трещины, раковины, расслоения, рыхлости и т.д.

Наиболее опасными являются микротрещины и макроскопические нарушения сплошности или однородности металла.

Чтобы правильно оценить степень влияния несплошности на работоспособность изделия, необходимо учесть характер нагружения детали (статическое, динамическое, знакопеременное); характер перегрузок; уровень действующих напряжений; рабочую среду и температуру; чувствительность материала к концентрациям напряжений; размер и местоположение несплошностей и др. Полученные данные используют при разработке нормативной документации на изготовление изделия, обеспечивающей определенные его параметры и показатели качества.

В нормативной документации должны быть четко указаны предельные отклонения параметров детали от номинальных значений, при которых изделие будет выполнять свои функции без снижения надежности.

Отклонение считается допустимым, если действительное численной значение параметра изделия не выходит за пределы, установленные нормативной документацией. Выход действительного значения параметра за установленные пределы означает, что рассматриваемая продукция имеет дефект. Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Дефектами могут быть не только недопустимые нарушения сплошности металла, но и выход размера детали за пределы допуска, несоответствие степени шероховатости поверхности изделия техническим условиям, наличие царапин и сколов на защитном покрытии, высокое содержание вредных примесей в металле и т.д.

Дефекты, обнаруживаемые при контроле изделий, подразделяют на явные и скрытые, а также на исправимые и неисправимые. Дефект, устранение которого технически возможно и экономически целесообразно, называют исправимым. Дефект, устранение которого связано с большими трудовыми и материальными затратами, называют неисправимым. Исправимость и неисправимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом затрат и технических факторов.

Примеры исправимых дефектов: выход действительного размера диаметра вала за наибольший предельный размер; повреждение защитного покрытия; шероховатость поверхности ниже класса, предусмотренного техническими условиями; локальные непровары др.

Примеры неисправимых дефектов: выход действительного размера диаметра вала за наименьший предельный размер; несоответствие химического состава металла заданному; горячие и холодные трещины, пережог, расслоения, рванины и др.

Изделие, имеющее хоть один дефект, относится к некондиционной продукции и не может быть использовано по назначению.

Все встречающиеся отклонения параметров изделия от установленных нормативной документацией в зависимости от их влияния на эффективность и безопасность использования продукции делят на критические, значительные и малозначительные.

Критическим называют отклонения, при наличии которых нельзя использовать продукцию по назначению, так как она не отвечает требованиям безопасности.

Значительным считают отклонения, которое влияет на использование продукции по назначению и на ее долговечность, но не является критическим.

Малозначительным считается отклонение, которое существенно не влияет на использование продукции.

Критические и значительные отклонения являются дефектами, поэтому для их выявления контроль должен быть сплошным и в отдельных случаях – неоднократным.

Малозначительные отклонения не являются дефектами, но для некоторых видов продукции совокупности отклонений, каждое из которых является малозначительным, могут быть эквивалентны значительному или критическому отклонению и, соответственно, должны быть отнесены к соответствующей категории.

По происхождению дефекты изделий подразделяют на конструктивные, производственно-технологические и эксплуатационные.

Конструктивные возникают из-за ошибок конструктора; производственно-технологические – при получении чугуна и стали, при литье, прокатке, пайке, сварке, клепке, механической и термической обработке и т.д.

Эксплуатационные возникают в результате работы (усталость металла, коррозия, износ, неправильное техническое обслуживание и эксплуатация).

В таблице 2 показаны виды наиболее характерных дефектов твердых материалов.

Таблица 2. Виды дефектов в материалах и сварных швах

| Вид дефекта | Эскиз сечения материала | Причина возникновения |

| Трещина |

| Превышение допустимых механических или термических напряжений |

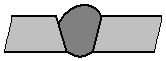

| Усадочная раковина в отливке |

| Нарушение термических режимов литья |

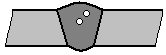

| Шлаковые включения в сварных швах |

| Неверный выбор марки электрода |

| Непровар сварного шва |

| Превышение скорости сварки, слабый сварочный ток или неверная разделка кромок под сварку |

| Дефекты формы сварных швов |

| Нарушение технологии сварки |

| Газовые поры в сварных швах |

| Сварка непрокаленными электродами |

| Подрез сварного шва |

| Смещение или наклон электрода при сварке |

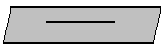

| Расслоение в прокате |

| Раскатка усадочной раковины в заготовке-отливке |

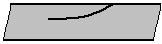

| Закат в прокате («ласточкин хвост»*)) |

| Раскатка грубой наружной неровности в заготовке-отливке |

| Заков в поковке («ковочный крест») |

| Смятие усадочной раковины в заготовке-отливке при ее проковке |

*) Такое название в обиходе дефект получил из-за трехмерной формы, похожей на раздвоенный хвост ласточки в полете.

Дата добавления: 2015-08-11; просмотров: 3121;