Отпуск.

Отпуск является окончательной операцией термической обработки; цель – уменьшение закалочных напряжений и получение заданных механических свойств стали (твердости, прочности, пластичности). Сталь нагревают до температуры ниже Ас1, выдерживают при заданной температуре, а затем охлаждают с определенной скоростью (обычно на воздухе). В зависимости от температуры нагрева закаленной стали, отпуск бывает низкий, средний и высокий.

Низкий отпуск проводят при нагреве до 200-2500С с целью получения мартенсита отпуска и снятия части внутренних напряжений при сохранении твердости. НВ 580-630 с некоторым повышением прочности и вязкости. Низкому отпуску подвергают большинство деталей, мерительный и режущий инструменты (рис.4.5).

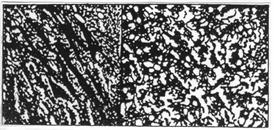

Рис.4.5 Микроструктура мартенсита отпуска при 120оС х1500

Средний отпуск проводят при нагреве до 350-5000С с целью получения троостита отпуска и получения высокого предела упругости и некоторого повышения вязкости. Средний отпуск применяют при получении полуфабрикатов для изготовления пружин, рессор, кузнечных штампов. Троостит отпуска имеет зернистое строение с более высокими значениями механических характеристик, чем пластинчатый (рис. 4.6).

Рис. 4.6 Микроструктура троостита отпуска при 370оС х1500

Высокий отпуск проводят при нагреве до 500-6000С с целью получения сорбита отпуска и получения лучшего соотношения между прочностными и пластическими свойствами. Его используют для многих деталей (осей автомобилей, шатунов двигателей и т.д.). Сорбит отпуска имеет зернистое строение с более высокими значениями механических характеристик, чем пластинчатое (рис.4.7).

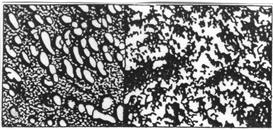

Рис.4.7 Микроструктура сорбита отпуска при 600оС х1500

Экспериментальная часть:

1.Измеряют исходную твердость 15 образцов углеродистой стали.

2.Образцы помещают в печь, нагретую до температуры закалки, для стали данной марки и выдерживают в печи требуемое время.

3. Затем часть образцов охлаждают в воде, часть в масле при энергичном непрерывном движении их в охлаждающейся жидкости, часть оставляют охлаждаться на воздухе.

4.Три образца после закалки помещают в печи с температурой 200,400,6000С для проведения отпуска, затем охлаждают на воздухе.

5.После закалки и отпуска твердость измеряют на приборе Роквелла (шкала С) алмазным конусом при нагрузке 150 кг (1500Н), и эти значения переводят в НВ (до измерения оба торца зачистить на шлифовальной шкурке для снятия окалины). Полученные результаты записывают в графы 6,7 таблицы.

6.По полученным данным нужно построить графики зависимостей НВ = f(Тнагр.); НВ=f(Vохл.); НВ=f(Тотп.) и сделать выводы о влиянии различных режимов термической обработки на механические свойства.

7.Просмотреть, охарактеризовать и схематично зарисовать в тетради микроструктуру шлифов, предложенных образцов стали. Под каждым рисунком указать марку стали, структуру, твердость, режим термической обработки. Дать определение закалки и отпуска.

Приложение 1.

| № п/п | Т,0С | Охла-щая среда | Тотп,0С | Твердость, после термической обработки | Предполагаемая структура | Виды терм. обраб-и | ||

| HRB | HRC | HB | ||||||

| Вода | - | |||||||

| Масло | - | |||||||

| Воздух | - | |||||||

| Вода | - | |||||||

| Масло | - | |||||||

| Воздух | - | |||||||

| Вода | - | |||||||

| Вода | - | |||||||

| Вода | - | |||||||

| Вода | - | |||||||

| Масло | - | |||||||

| Воздух | - | |||||||

| Вода | - | |||||||

| Масло | - | |||||||

| Воздух | - |

Выводы по работе.

Сделать выводы по каждому построенному графику зависимости.

Вопросы для самопроверки.

1.В каком случае образуется структура видманштет?

2.Как строится диаграмма изотермического превращения аустенита?

3.Какая структура имеет большую плотность: аустенитная или мартенситная и почему?

4.Как влияет температура нагрева, на структуру и свойства стали?

5.Что такое отпускная хрупкость?

6.В чем сущность процесса старения?

7.Параметры, характеризующие термическую обработку?

8.Назначение предварительной и окончательной термических обработок.

9.Чем отличается, чугун от стали?

10.Как изменяются, механические свойства стали после отжига, нормализации, закалки и отпуска?

11.Какие требования предъявляются к закалочным средам?

12.Какие стали, подвергаются закалке?

13.Какой вид брака, при закалке наблюдается наиболее часто и на каком этапе технологического процесса?

14.Какова основная цель проведения отпуска?

15.Для каких сталей отжиг можно заменить более дешевой обработкой - нормализацией?

16.В чем заключается, поверхностная закалка стали и как она проводится?

17.Какие напряжения при термообработке приводят к деформации образца?

Вопросы СРС.

1. Фазовые превращения в сплавах железа.

2. Диаграмма изотермического распада аустенита.

Литература.

1. Гуляев А.П. Металловедение. М.:Металлургия, 1977, - 647с.

2. Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989, - 384с.

3. Солнцев Ю.П. Металловедение и технология металлов. М.:Металлургия, 1988, -512с.

4. Арзамасов Б.Н. Материаловедение. М.:Металлургия, 1986, - 540 с.

5. Лахтин Ю.М. Металловедение и термическая обработка металлов. М.: Металлургия, 1983, - 407с.

6. Лахтин Ю.М., Леонтьева Е.П. Материаловедение. М.: Машиностроение, 1990, - 528с.

Лабораторная работа №2

Тема: ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЮРАЛЮМИНА Д16.

Цель работы: Изучить особенности термической обработки цветных металлов и сплавов.

Дата добавления: 2015-08-01; просмотров: 1617;