Электрофильтры.

Электростатическая очистка газов основана на использовании явления ионизации газовых молекул в электрическом поле высокого напряжения, создаваемом между двумя электродами. Электрический разряд такого характера получил название коронного разряда. В зависимости от знака потенциала электрода коронный разряд может быть положительным и отрицательным. Электрод, вокруг которого возникает коронный разряд, называют коронирующим электродом, второй электрод - осадительным.

При ионизации газа происходит движение ионов и электронов. При отрицательной короне положительно заряженные ионы движутся к коронирующему электроду, отрицательно заряженные ионы и электроны – к осадительному. При этом, встречая на своём пути частицы пыли, они адсорбируют их. Под действием сил электрического поля частицы пыли движутся также к осадительному электроду. Обычно в электрофильтрах на коронирующие электроды подают отрицательное напряжение, так как отрицательные ионы обладают большей подвижностью.

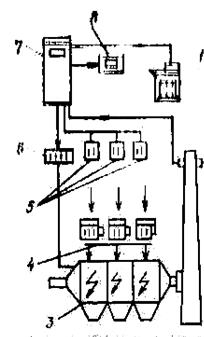

Установка электрической очистки включает в себя электрофильтр и агрегат электропитания. Агрегат электропитания состоит из трансформатора, повышающего напряжение с 220 В до 80-100 кВ, выпрямителя переменного тока и регулятора напряжения. Электрофильтр состоит из корпуса, в котором размещаются осадительные и коронирующие электроды. Коронирующие электроды крепятся к изоляторам, с помощью которых осуществляется подсоединение их к высокому напряжению. Натяжение коронирующих электродов осуществляется при помощи груза или специальной рамы, что исключает короткое замыкание. Осадительные электроды изготавливают из стали, чугуна, меди, алюминия и д.р. материалов. По форме осадительных электродов электрофильтры подразделяются на трубчатые и пластинчатые. В зависимости от направления движения газов различают горизонтальные и вертикальные электрофильтры.

По способу удаления частиц, осевших на электродах, электрофильтры могут быть сухие и мокрые. В сухих электрофильтрах осевшие частицы пыли удаляются при помощи механизмов встряхивания; под действием сил тяжести пыль осыпается в бункер аппарата, откуда выводится через герметичные выгружающие устройства. В мокрых электрофильтрах осевшие частицы пыли смываются водой. Сухие электрофильтры обычно имеют несколько расположенных по ходу движения газов ячеек, называемых электрическими полями. В каждой такой ячейке находится система осадительных и коронирующих электродов. В зависимости от числа полей электрофильтры могут быть одно- и многопольными. Каждое поле электрофильтра имеет независимое электрическое питание от отдельного электроагрегата.

В чёрной металлургии, в частности в электросталеплавильном производстве, наиболее широкое применение нашли применение, нашли электрофильтры типа УГ (унифицированные с горизонтальным ходом газов). Эти электрофильтры многопольные, прямоугольной формы со стальным корпусом. Осадительные электроды выполнены в виде С - образных пластин с расстоянием между ними 275 мм. Коронирующие электроды представляют собой ленты с иголками, натянутые на трубчатые рамы. Электрофильтры УГ характеризуются следующими показателями:

Наибольшая степень очистки газов, % 99,9

Наибольшая температура газов перед фильтром, оС 250

Допустимая концентрация пыли в газах, г/м3 50

Гидравлическое сопротивление, Па 150

Допустимое разрежение газов на входе в фильтр, Па 4000

Расход электроэнергии на очистку

1000 м3 газов, кВт*ч 0.3

При применение электрофильтров необходимо учитывать, что эффективность их работы зависит от многих факторов, в том числе и от электрических характеристик, скорости газов, параметров пылегазового потока, физико-химических свойств улавливаемой пыли. Наличие в пыли отходящих газов частиц оксидов кремния, алюминия, кальция, магния и марганца отрицательно влияет на эффективность пылеулавливания в электрофильтрах вследствие их высокого удельного электросопротивления. Наличие таких частиц затрудняет

Агрегат

Агрегат

5 4 3

газ

7 2

газ 9

пыль

Рис.6.4.Схема устройства и питания элемента электрофильтр: 1-рубильник, 5-выпрямитель, 9-коронирующий, 2-предохранитель,6-изолятор, электрод, 3-регулятор напряжения,7-осадительный электрод, 4-повышающий трансформатор, 8-заземление,10-груз.

также удаления слоя пыли с осадительных электродов, особенно в их верхней части, где сила удара при механическом встряхивании оказывается недостаточной. Кроме того, такие пылевые частицы, оседая на осадительных электродах и кончиках игл коронирующих электродов, образуют наросты в виде сферы. Эти наросты снижают ток коронного разряда примерно в 2-3 раза, что приводит соответственно к снижению величины заряда частиц и скорости их дрейфа в направлении осадительного электрода. При этом режим работы электрофильтра характеризуется пониженными значениями напряжённости и плотности тока короны, что снижает степень очистки газа (рис.6.4).

С повышением температуры газов понижается пробивное напряжение, при котором происходит дуговой разряд. Поэтому при повышенной температуре газов нельзя поддерживать в электрофильтре высокую напряженность поля, необходимую для зарядки осаждаемых частиц пыли. Кроме того, с повышением температуры уменьшается влажность, что приводит к возрастанию электрического сопротивления частиц пыли. В связи с этим для эффективной очистки отходящих газов температура газов на входе в электрофильтр не должна превышать 400оС. Эффективность электрофильтров в большой мере зависит от систематического технического надзора и своевременного обнаружения неисправностей, поддержания рационального технологического и электрического режимов работы. Особое внимание надо уделять ликвидации подсосов воздуха через неплотности люков, бункеров и других элементов, своевременному проведении ревизии системы встряхивания электродов.

Опыт работы с электрофильтрами показал, что установленные отечественные электрофильтры удовлетворительно справляются только с очисткой газов, поступающих из трактов неорганизованных выбросов, имеющих вследствие сильного разбавления их атмосферным воздухом запылённость не более 1 г/м3. При очистке газов, имеющих намного большую запылённость, электрофильтры не обеспечивают требуемую степень очистки. Для повышения эффективности их работы необходимо улучшить конструкцию электрофильтров и провести целый ряд дополнительных мероприятий, в том числе кондиционирование газов за счёт впрыскивания воды или водяного пара.

Возможности современных электрофильтров заключаются в улавливании частиц вплоть до 0,1 мкм.

Основными задачами автоматизации этих аппаратов являются регулирование газораспределения по сечению установки и поддержание напряжения на границе дугового разряда между осадительными и коронирующими электродами. Оптимизация работы фильтра основана на том, что между параметрами очищаемого газа и частотой искровых разрядов в межэлектродном пространстве существует определённая зависимость. Задача сложная и поэтому для её решения требуется применение микропроцессорной техники.

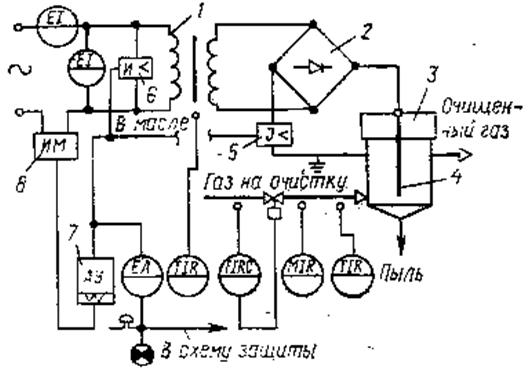

На рис.6.5 представлена принципиальная схема компоновки газоочистного электрического аппарата средствами измерения и КИП. Эта схема представляет схему экологического мониторинга, нормальное функционирование которого обеспечивается средствами технологического контроля без автоматического управления.

Средства контроля параметров процесса на установке позволяют обслуживающему персоналу контролировать работу всех механизмов и агрегатов питания электрофильтра, своевременно принимать меры при нарушении регламентных параметров пылегазового потока и отключить электрофильтр при аварийных ситуациях.

Существенный недостаток подобных схем – отсутствие обратной связи между возмущающим воздействием и откликом.

Существенный недостаток подобных схем – отсутствие обратной связи между возмущающим воздействием и откликом.

Рис.6.5.Схема технологического контроля работы установки электрофильтрации: 1-5 – точки контроля соответственно температуры, разрежения, расхода, концентрации пыли и уровня пыли в бункерах

Рис.6.6.Стуктурная схема МП – системы управления фирмы «Лурги»: 1-печатающее устройство; 2-измеритель оптической плотности; 3-электрофильтр; 4-агрегаты питания; 5-контрольное устройство; 6-программатор; 7-миниЭВМ; 8-дисплей

Фирмой «Лурги» разработана структурная схема МП – системы управления работой электрофильтра (рис.6.6).

Фирмой «Лурги» разработана структурная схема МП – системы управления работой электрофильтра (рис.6.6).

В системе использовались микропроцессорные блоки типа Coromatic, позволяющие непрерывно контролировать и хранить в памяти тенденцию изменения интервалов между пробоями, а также выбирать оптимальные интервалы, регулируя скорость подъёма напряжения и послепробойного снижения напряжения.

Особенность микропроцессора в том, что для лучшего удаления пыли с электродов в каждом цикле регенерации он автоматически уменьшает напряжение на данной секции фильтра, в результате чего снижаются силы адгезии, а эффективность очистки увеличивается до 99,96%.

Режим работы блоков Coromatic оптимизируется производимой фирмой системой Precicontrol, в которой качестве основного информационного параметра используют в качестве основного информационного параметра используют сигнал от измерителя оптической плотности дымовых газов.

Типовое решение отечественной автоматизации рассмотрим на примере сухого электрофильтра (рис.6.7).

Рис.6.7. Типовая схема автоматизации электрической очистки газа: 1 - трансформатор; 2 - высоковольтный выпрямитель; 3 - электрофильтр; 4 – коронирующий электрод; 5 – реле максимального тока; 6 – реле минимального напряжения; 7 – автоматическое устройство управления; 8 исполнительный механизм

Рис.6.7. Типовая схема автоматизации электрической очистки газа: 1 - трансформатор; 2 - высоковольтный выпрямитель; 3 - электрофильтр; 4 – коронирующий электрод; 5 – реле максимального тока; 6 – реле минимального напряжения; 7 – автоматическое устройство управления; 8 исполнительный механизм

Параметрами, от которых зависит концентрация пыли на выходе из электрофильтра, являются: напряжение питания U, нагрузка G, температура газа t, радиус частиц r, давление газа Р, влажность m, удельное электрическое сопротивление R.

Для сухих электрофильтров получено уравнение, дающее представление о зависимости конечной концентрации Сk от указанных параметров:

, (6.4)

, (6.4)

где Сн – начальная концентрация пыли.

Из уравнения следует, что наиболее сильно на концентрацию Сk влияют начальная концентрация Сн, напряжение U и расход G ; параметры Р, t, r влияют меньше, они определяются ходом предыдущего технологического процесса, и с их изменением в объект будут поступать возмущающие воздействия. То же можно сказать и о концентрации Сн. Расход газа с целью устранения возмущений нужно и можно стабилизировать. Напряжение U для высококачественной очистки должно поддерживаться на максимально высоком уровне, близком к критическому. Для этого устанавливают автоматическое устройство, которое периодически осуществляет плавное повышение напряжения до возникновения пробоя (дугового разряда) в межэлектродных промежутках. В момент возникновения пробоя срабатывают реле максимального тока и минимального напряжения; они дают команды автоматическому устройству на быстрое снижение напряжения U до значения, обеспечивающего гашение дуг (  10%). Через некоторое время устройство вновь начинает повышать напряжение до предельного пробивного значения. Затем цикл повторяется.

10%). Через некоторое время устройство вновь начинает повышать напряжение до предельного пробивного значения. Затем цикл повторяется.

При обрыве коронирующих электродов сигнальное устройство через 5-10 циклов понижения напряжения даёт импульс в схему сигнализации и защиты.

Рис.6.8.Зависимость эффективной очистки от числа искровых разрядов

Рис.6.8.Зависимость эффективной очистки от числа искровых разрядов

Контролю в данном процессе подлежат расход, температура и влажность газового потока, напряжение и сила тока, температура масла трансформаторно – выпрямительного блока.

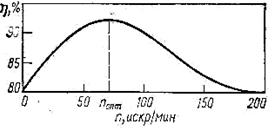

Регулирование по искровому принципу. Типовое регулирование электрофильтра по дуговому пробою имеет существенный недостаток – среднее значение рабочего напряжения оказывается ниже оптимального вследствие его периодического снижения. Более перспективным является регулирование по числу искровых разрядов, которые предшествуют пробою и определяют степень очистки (рис.6.8). Оптимальная частота искровых разрядов может быть рассчитана за ранее (как задание регулятору) по разрядному расстоянию, сочетанию электродов, свойствам очищаемых газов и другим параметрам процесса. Для контроля за текущим значением частоты искрений во вторичной цени трансформатора устанавливают специальное устройство, реагирующее на импульсы напряжения, которые вызываются скачкообразными тока при искрении.

Дата добавления: 2015-08-21; просмотров: 5567;