Фильтрование.

Фильтрованием называется процесс разделения суспензий при помощи пористой перегородки, задерживающей твердую среду и пропускающей жидкую. Осевший на перегородке слой твердых частиц называют осадком, а прошедшую жидкость – фильтратом.

В промышленности применяются фильтры периодического и непрерывного действия, работающие либо под вакуумом, либо под избыточным гидравлическим давлением.

При фильтровании линейная скорость течения жидкости через одиночный капилляр фильтра подчиняться уравнению Пуазейля:

где р1–р2 – разность давлений на концах капилляра, dk – диаметр капилляра, η – вязкость жидкости, l – длина капилляра.

Количество фильтрата, прошедшего через фильтр в единицу времени равно

где m – живое сечение фильтра. Примем, что l ~ h – ширине осадка l = βh, dk ~ d – диаметру частиц dk = 2d

– уравнение скорости фильтрации.

– уравнение скорости фильтрации.

Из уравнения следует, что V зависит от

1. движущей ими фильтрации Δ P

2. диаметра частиц.(необходимо получить крупнокристаллические осадки, мелкокристаллические забивают фильтр)

3. живого сечения фильтра.

4. вязкости (применяют подогрев раствора)

5. толщины осадка.

В общем виде уравнение фильтрации можно записать:

, где k – удельный коэффициент скорости фильтрации

, где k – удельный коэффициент скорости фильтрации

или  , где

, где  – удельное сопротивление осадка

– удельное сопротивление осадка

Для расчета фильтров используют видоизмененное уравнение

где Rф – сопротивление фильтра

где Rф – сопротивление фильтра

На практике встречаются три режима фильтрования.

1. при ΔP = const

2. при  =const

=const

3. при одновременном изменении ΔP и

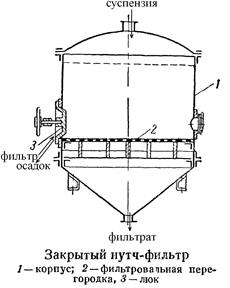

Используют следующие типы фильтров.

1. периодического действия.

– нутч-фильтры

– фильтр-приемы

– меточные фильтры

– патронные фильтры

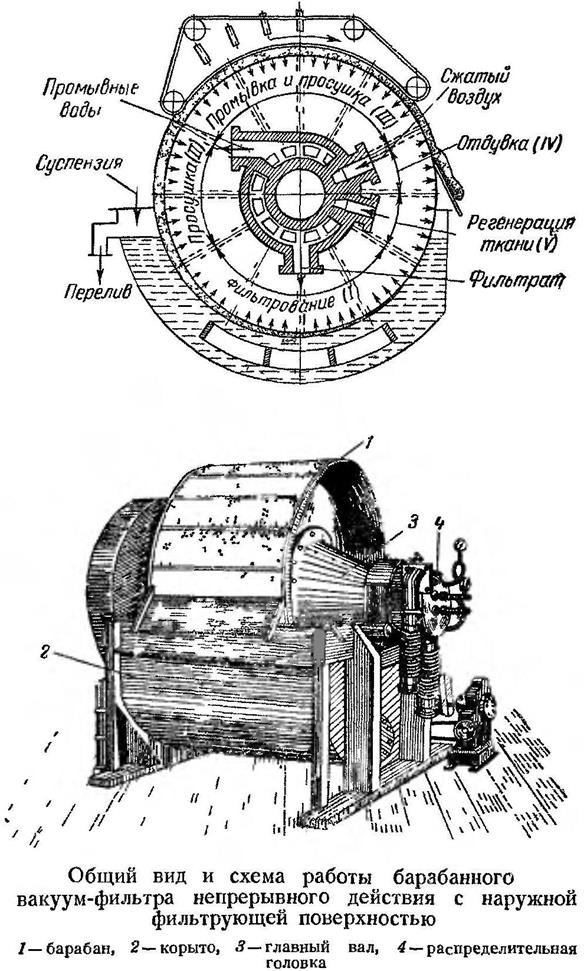

2. непрерывного действия.

– барабанные

– дисковые

– карусельные

– ленточные.

Рассмотрим схемы основных фильтров.

НУТЧ – ФИЛЬТР. Это вертикальный цилиндрический корпус, разделенный фильтром на 2 части. Суспензия загружается в верхнюю часть, фильтрат собирается в нижней части. После промывки осадок выгружается и цикл повторяется. ΔP создается либо вакуумированием нижней камеры, либо подачей сжатого газа в верхнюю.

БАРАБАННЫЙ ФИЛЬТР. Состоит из цилиндрического барабана с прерфорированной сменой покрытой фильтрованной тканью, погруженной на 0,3–0,4 длины в корыто с суспензией. Барабан разделен радиальными пергородками на 12 секций и медленно вращается на валу.

Процесс включает 7 стадий:

1. образование осадка,

2. 1-е обезвоживание,

3. промывка осадка,

4. 2-е обезвоживание,

5. разрыхление осадка,

6. счет осадка,

7. регенерация.

В последнее время также широко используют фильтрование в центрифугах.

Дата добавления: 2015-06-17; просмотров: 1002;